神华号(HXD1)电力机车牵引电机软风道优化设计与分析

2021-07-07韩东虎

韩东虎

(国能新朔铁路有限责任公司 机务分公司,内蒙古 鄂尔多斯 010300)

神华号(HXD1)交流电力机车是中车株洲电力机车有限公司为神华集团研制生产的大功率八轴牵引电力机车,它是在成型的大功率系列交流机车的技术基础上,结合神华铁路特点研制出的以动力单元为基础的模块式设计,最终形成了2(B0-B0)、3(B0-B0)两种类型的大功率交流机车[1]。该机车的成功研制,改善了神华铁路运输不足的状况,成为神华集团大准铁路万吨牵引任务的主力军,满足了运输的动力性能需求。

机车牵引电机为电力机车提供动力,牵引电机安全稳定的工作是机车安全运行的前提[2]。由于HXD1神华号机车为重载牵引,所以牵引电机为大功率输出。作为机车的动力核心,其散热性能的好坏将影响机车的运行安全,而牵引电机的工作温度大小又受机车通风系统的直接影响[3,4]。影响电机冷却效果的因素有很多,其中软风道是送风冷却的关键部件。软风道与其他通风部件不同,软风道特性为需要在机车运行过程中以及通风过程中上下左右移动,所以软风道的材质、结构尺寸、安装方式等条件均可影响风量大小[5]。由于机车运行产生的震动和挤压变形,使软风道在输送冷却风的情况下同时承受来自多个方向力的破坏,若软风道出现漏风或破损将无法正常给牵引电机提供足够的冷却空气,影响电机寿命,严重会引起机车事故问题。基于此,针对神华号HXD1机车牵引电机软风道的现状,对机车软风道从材质、结构、安装方式等方面进行设计优化,整体提升软风道通风效果以及安装效率,通过实验分析,装车运行对比,结果表明优化后的软风道通风效率提高、寿命增长、安装效率大大增加。

1 HXD1型机车牵引电机通风冷却系统

牵引电机通风支路如图1所示。神华号机车每一节的牵引电机通风系统各自独立,冷却空气循环的走向如下:大气→侧墙过滤器进风口→风道→牵引风机→风道支架→软风道→牵引电机→车底大气[6]。

大气通过侧墙过滤器过滤后经风机加速,导向风道,经过软风道从而对牵引电机进行冷却。这一过程对软风道密封完好性要求极高。

图1 牵引电机通风支路

2 牵引电机软风道优化设计

2.1 原车风道分析

目前,神华号交流机车使用的牵引电机软风道材质为单层胶布,褶皱处用钢丝圈外整合,与牵引电机连接方式为螺丝固定,如图2所示。此软风道用14个M10的螺丝与牵引电机连接,以求固定以及密封作用,但实际情况,在机车行驶过程中由于软风道不停地震动导致螺丝断开,断开的螺丝危害很大:①断开的螺丝极易掉入电机中,造成严重的电机损坏事故;②螺丝断开后,软风道与电机密封不严,造成漏风等现象,冷却不足;③螺丝会一直与软风道布摩擦,单层软风道布经不住螺丝长时间不停地冲击。结合修程,对大准铁路9台HXD1机车软风道使用情况调查发现,这种软风道寿命极低,几乎每个电机软风道都会出现螺丝将胶布磨透现象,严重的出现软风道上下分离,如图3和图4所示。这种情况导致电机由于通风量不足,电机温度一直居高不下,造成电机寿命短、事故频发的问题。软风道处于机车车架下部,操作空间狭小,工人必须进行趴伏工作,工作难度大,危险性高。并且很难将密封螺丝拧紧,造成运行中脱落问题。

图2 原车软风道效果

图3 原软风道破损照片1

图4 原软风道破损照片2

综上所述,原车软风道在材质、结构、安装方式等方面存在缺陷问题,为了机车运行安全,有必要将其进行优化设计。

2.2 优化后软风道分析

图5为优化后的软风道设计图。在设计中,将原车软风道缺点优化。主要优化的方面有如下几点:①将软风道布更换成含有玻璃纤维和硅胶的阻燃布,增加其韧性以及阻燃性。并且内外两层的设计让软风道使用寿命更长。②将支撑骨架镶嵌在内外两层阻燃布之间,避免支架与软风道布的摩擦,并且整体性更强。③将原软风道螺丝固定方式优化为扣压式安装,如图7所示。将软风道下框更改为厚度4mm钢板折弯造型的安装槽,与牵引电机上口尺寸相符,软风道下框槽内有密封胶条,落车安装时,紧紧扣押,就会使软风道下框牢牢固定在牵引电机上。当牵引电机工作时,密封胶条与软风道下沿会密封住气体。④扣压式安装方式既有较好的密封性,又解决了落车后软风道处于机车车架下部操作空间狭小,工人必须进行趴伏工作,危险性高,工作难度大的问题。

图5 优化软风道总成

3 优化软风道实验

优化后的软风道符合尺寸与安装要求,在各项指标符合生产要求的情况下,进行了型式试验与上车试验。实验装置和测试系统严格按照IEC61373:2010《铁路应用—机车车辆设备—冲击和震动实验》的要求设计和制造。电动振动试验系统分别为:MPA3214/H844A型和ES-50型,实验结果如下。

3.1 冲击和振动实验

依据IEC61373∶2010的标准,仿照1类A级车体安装,实验频率为f1=50Hz,f2=150Hz进行冲击和振动实验。

图6 优化软风道成品图1

图7 优化软风道成品图2

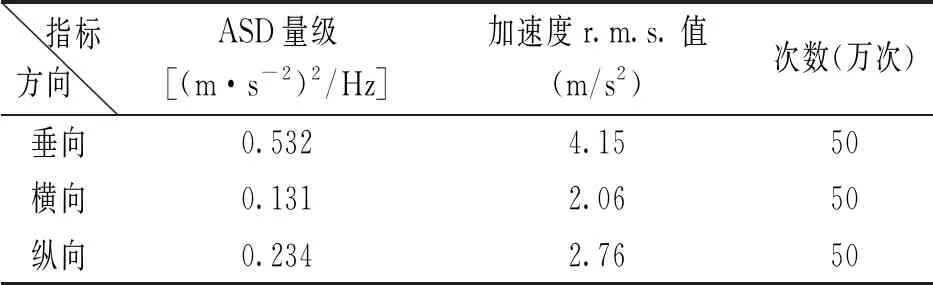

如图8所示的实验平台,分别进行了垂向、横向、纵向的模拟长寿命实验,通过MPA3214/H844A型电动振动试验系统模拟出的ASD图谱,实验结果如表1所示。每个方向分别通过50万次的振动测试软风道的寿命长短,结果显示,实验结束后检查产品的外观、结构,无裂纹和机械损伤。没有出现原软风道固定螺丝顶破与整合钢丝圈磨破软风道布的现象。软风道性能稳定,使用寿命较原来软风道增加2倍以上。

表1 模拟长寿命实验数据

图8 模拟长寿命实验安装

表2 冲击实验数据

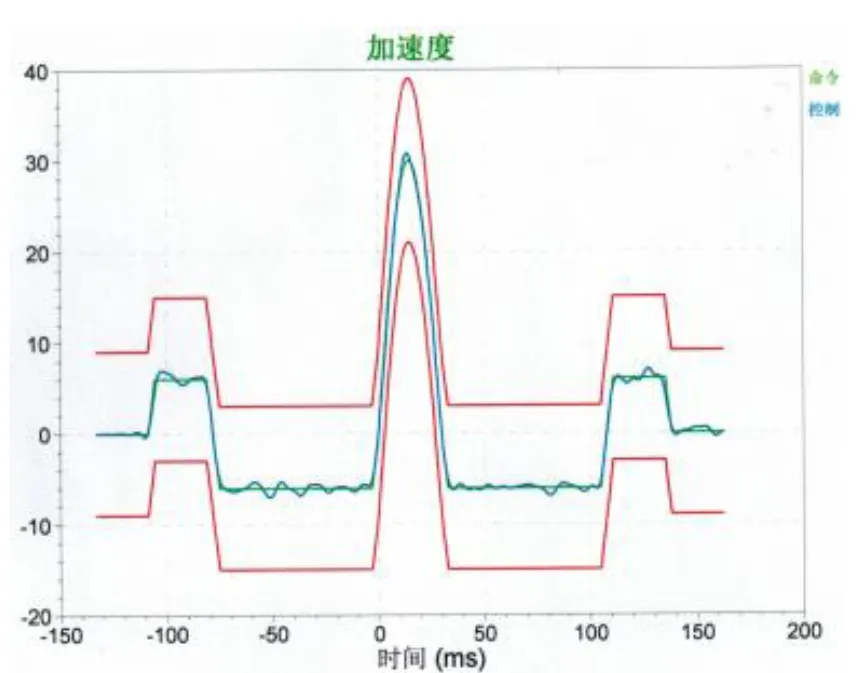

如图9~图14所示的为通过ES-50型电动振动试验系统模拟出的冲击曲线图,分别进行了垂向、横向、纵向的正反向冲击实验。每个方向分别通过50万次的冲击动测试软风道的韧性以及含有玻璃纤维和硅胶阻燃布的强度,结果显示,实验结束后检查产品的外观、结构,无裂纹和机械损伤,也没有出现原软风道固定螺丝顶破与整合钢丝圈磨破软风道布的现象。软风道性能稳定,使用寿命较原来软风道增加2倍以上。

图9 垂向正向冲击

图10 垂向反向冲击

图11 横向正向冲击

图12 横向反向冲击

图13 纵向正向冲击

3.2 装车测试对比实验

如图15所示,优化后的软风道在神华号HXD1 7152交流机车上装车试运行。机车运行25个月以来,没有出现任何漏风问题,软风道布表面存在灰尘,但是没有出现破损以及骨架磨损情况,通风量无减少,保障牵引电机正常运行。运行时间相同的原软风道,已经出现大面积磨损破裂、漏风严重、通风性降低,造成牵引电机温度高、降温慢等严重问题。如图16所示。优化后的软风道相对于原车软风道性能稳定,通风量好,使风机冷空气有效地将牵引电机热量带走,在降温的持续性上优于原软风道,优化后的软风道实际使用寿命是原软风道的2倍以上。

图15 优化软风道安装

图16 原软风道破损

4 结论

针对神华号HXD1交流机车牵引电机软风道易破损、通风量减少,致使电机散热慢、散热效率低的问题,在分析该类软风道的材质、结构及安装方式的基础上,结合电动振动试验系统模拟分析,对原电机软风道进行优化设计,通过实验对比和装车试运行测试结果可得:①优化后的软风道使用含有玻璃纤维和硅胶的阻燃布,并且设计为内外两层结构;支撑骨架镶嵌在两层阻燃布之间,增强振动和冲击性,使用寿命增加1倍。②优化后的软风道设计安装方式为扣压式,在特殊折制框槽内加入密封胶条,提高原软风道密封性的前提下,解决了原软风道螺丝顶破风道布的缺点,提高了软风道持续通风性,避免了原软风道用一段时间后牵引电机温度降不下去的问题。优化后软风道更换周期是原软风道更换周期的2倍以上。③优化后的软风道安装方式为扣压式,在保障密封好的前提下,解决了落车后软风道处于机车车架下部,操作空间小,工人趴伏工作危险性高,工作难度大的问题。④优化后每台车安装效率提高4倍,减少了工作时间,减弱了工作难度,提高了工作效率,增加了公司效益。