集中供热长距离蒸汽管道压降和温降计算分析

2021-07-07曾鑫

曾 鑫

(中煤科工清洁能源股份有限公司,北京 100013)

0 引 言

随着工业园区经济发展和规模的扩大,近年来集中供热呈现集中化和大型化发展趋势,具体体现在园区供热覆盖半径逐渐扩大。传统以蒸汽作为介质的供热半径为8 km~10 km[7-8],加之在设计过程中,设计人员一般根据设计图集或水力计算表进行设计,计算误差相对较大[9],因此常规的设计理念已难以满足集中供热长距离输送发展需求。近十年来,蒸汽供热管道输送技术发展迅速,已在国内推广应用,其显著特点是输送距离由8 km ~10 km提高至30 km以上[10]。输送降压由传统设计的0.1 MPa/km,降低至0.02 MPa/km~0.03 MPa/km,温降由15 ℃/k ~20 ℃/km降低至5 ℃/km ~7 ℃/km[11]。就长距离蒸汽供热管道设计而言,压降和温降如果完全套用图集或计算表,不仅精确度较低,而且可能导致输送末端蒸汽参数难以满足用户需求[9]。一方面,温降和压降是蒸汽供热管道设计中的重要内容,其计算结果直接影响到保温材料、保温结构、管径规格的选取,相对精确且满足工程设计需求的计算是长距离蒸汽供热管道设计的基本需求和后期安全生产的有力保障。另一方面,已有研究结果表明,管径规格和蒸汽流速是影响蒸汽输送过程中压降和温降的重要因素[11-12]。不同管径规格的蒸汽管道受上述因素影响,导致输送过程阻力和散热特性不同,因此压降和温降存在较大差异。严格意义上说,满足长距离蒸汽供热管道压降和温降要求的热网设计,需要一定管径规格和流速要求,而量化蒸汽管道温降和压降指标的研究相对较少,亟需丰富此方面的研究。基于此,从工程设计理论出发,根据某项目设计案例,研究管径、流速和保温厚度三个参数对蒸汽输送温降和压降的影响,以丰富长距离蒸汽供热管道水力计算成果,为管道压降和温降设计提供理论依据和数据支撑。

1 蒸汽供热水力计算模型

1.1 计算基础参数

按照工程热力学原理,蒸汽供热输送管道可以看作开口系统稳态稳流工况。蒸汽在长距离输送过程,因流动阻力和散热损失的客观存在,其压力和温度会逐渐降低。蒸汽从热源端输送到用户端时,蒸汽压力和温度能否达到品质要求,直接关系到用户能否正常生产,在蒸汽热网设计过程中,长距离输送沿途压降和温降的控制非常关键。鉴于此,在管道设计前期,设计人员应根据设计手册理论计算公式,完成蒸汽热网输送压降和温降的详细计算[13-14]。

为使研究结果具有较强的代表性,研究的蒸汽管道规格选取热网主干线中相对常见的规格,选取某项目作为计算案例,其管道公称直径为DN200~DN500。项目热网运行方式为全年运行,室外年平均温度取温度6 ℃,当地平均风速按3 m/s考虑。为便于计算和分析,保温材料选用高温离心玻璃棉,保温厚度均取130 mm,按照文献[15]计算散热损失量。蒸汽设计压力取1.3 MPa,设计蒸汽温度取250 ℃,从蒸汽参数上来看,研究对象为过热蒸汽。为简化计算,计算过程中忽略单位管道长度温降对平均导热系数变化的影响。具体蒸汽管道规格见表1。

1.2 压降计算模型

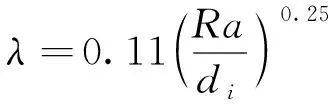

影响管道内蒸汽输送沿途压降的主要因素包括管道摩擦阻力系数、表面粗糙度、管道内径、蒸汽流速和蒸汽密度等因素,具体计算公式见公式(1)~公式(4)[13,16]。

ΔP=RmL

(1)

(2)

(3)

(4)

式中:ΔP为压降,Pa;Rm为直管段平均比摩阻,Pa/m;L为直管段长度,m;λ为管道摩擦阻力系数;Ra为表面粗糙度,m;di为管道内径,m;G为蒸汽质量流量,t/h;ρ为蒸汽密度,kg/m3;w为蒸汽流速,m/s。

基于此,本文针对两端式同轨双车运行模式的货位分配问题进行研究,根据货位优先级确定待选货位,建立适合该模式的货位分配模型,运用集成多目标生物地理学优化(Ensemble Multi-objective Biogeography-Based Optimization, EMBBO)算法优化求解,从而提高大型工业立体仓库的存储效率及其结构稳定性。

计算中表面粗糙度根据计算规范取0.000 2 m[17],在计算过程中表面粗糙度、蒸汽质量流量均保持不变。蒸汽密度、定压比热容等参数计算方法遵循国际水和水蒸汽性质协会提供的1997年工业用计算模型(简称IAPWS-IF97)[18]。

1.3 温降计算模型

影响管道内蒸汽输送沿途温降的主要因素包括:蒸汽流量、输送管道的长度、管道散热量的大小及蒸汽的定压比热等,计算公式见公式(5)和公式(6)[13,16]。

(5)

Q=q(tp-t0)Lα

(6)

式中:Δt为过热蒸汽温降,℃;Q为过热蒸汽热损失,kJ/h;G为蒸汽质量流量,t/h;cp为蒸汽计算段平均定压比热容,kJ/(kg·℃);q为热损失,kJ/(m·h·℃);L为直管段长度,m;tp为计算段蒸汽平均温度,℃;t0为环境平均气温,℃;α为散热附加损失系数。

考虑蒸汽热网主干线中存在支架、补偿器、附件等局部热损失,参考设计手册中散热附加损失系数取1.2[16]。

2 计算工程实例

2.1 蒸汽流速和管径对压降的影响

蒸汽管网对设计流速有着严格的要求,根据设计规范,对于≤DN200管道,过热蒸汽设计流速不能超过50 m/s,对于>DN200管道,过热蒸汽设计流速不能超过80 m/s[18]。从压降计算模型分析来看,蒸汽压降受流速影响呈平方关系,考虑到过高的设计流速会导致压降过大,计算蒸汽流速分别为5 m/s、10 m/s、15 m/s、20 m/s、25 m/s、30 m/s、35 m/s。不同规格蒸汽管道在上述流速下的压降计算结果如图1所示。从计算结果来看,管径规格和蒸汽流速对压降影响较为显著,具体体现在当管径时相同,随着蒸汽流速的增加,压降逐渐增加,而且速度越高压降增幅越大。以DN300管径为例,流速为5 m/s时,压降为0.004 MPa/km,当流速增大至35 m/s时,压降增大到0.212 MPa/km,压降增长幅度远大于流速增加幅度。增幅上的差异主要原因在于压降对蒸汽流速较为敏感,蒸汽管道阻力主要受到蒸汽流速的平方影响。

图1 蒸汽流速和管径对压降的影响Fig.1 Effect of steam velocity and pipe diameter on pressure drop

图1中数据显示,在相同的蒸汽流速下,随着蒸汽管道管径的增大,压降逐渐减小。当蒸汽流速为10 m/s时,DN200管径的压降为0.029 MPa/km,DN350管径的压降为0.014 MPa/km,DN500管径的压降为0.009 MPa/km。与蒸汽流速不同,压降下降的幅度同管径增大的幅度基本趋于一致。究其原因是因为在蒸汽压降计算公式中,管道摩擦阻力系数同蒸汽管道内径呈反比例关系,即管道内径越大,摩擦阻力系数越小。上述分析结果表明,规格相对较大的管道在蒸汽流速相同的前提下,压降更低,更容易达到长距离蒸汽供热管道压降设计要求(压降≤0.03 MPa/km)。不同规格的蒸汽管道满足输送压降要求的流速是不同的,DN200、DN250、DN300和DN350需控制蒸汽流速在10 m/s以内,而DN400、DN450和DN500需控制蒸汽流速在15 m/s以内,计算结果远低于设计规范允许的最高设计流速。

2.2 蒸汽流速和管径对温降的影响

压降计算结果表明,流速过高、压降偏大难以满足长距离蒸汽供热管道压降设计要求。为比较蒸汽流速和管径对温降的影响,同时考虑到流速太低蒸汽输送量偏小,因此分别计算蒸汽流速为10 m/s、15 m/s、20 m/s、25 m/s和30 m/s工况下不同规格蒸汽管道的温降。如图2所示,管径规格和蒸汽流速对温降影响较大。当管径相同时,与压降变化规律不同的是,流速越大温降越低。对于DN300管径,流速为10 m/s,蒸汽供热管道温降为14.7 ℃/km,当蒸汽流速增加至30 m/s时,管道温降降低至4.9 ℃/km。此种现象是因为蒸汽管道在保温条件不变的情况下,管道散热是确定的,当管道内的蒸汽流速增加时,输送的蒸汽量会增大,所携带的蒸汽显热总量同比增加,因此蒸汽可通过降低较少的温度,抵御管道的散热损失量。

图2 蒸汽流速和管径对温降的影响Fig.2 Effect of steam velocity and pipe diameter on temperature drop

从图2还可看出,当蒸汽流速一定时,随着蒸汽管道管径的增大,温降逐渐降低。以蒸汽流速10 m/s为例,DN200管径的温降为24.6 ℃/km,DN350管径的温降为12.2 ℃/km,DN500管径的温降为7.9 ℃/km。一方面,与前文分析类似,当蒸汽流速一定,管径增大会导致管道横截面变大,输送的蒸汽量也会增大,蒸汽携带的显热总热也会增大,另一方面,虽然管径增加会增大一部分散热损失,但散热损失的增加量,要远小于蒸汽量增大后携带显热总量的增加量。因此流速一定时,蒸汽管道管径越大,温降越低。图2结果显示,管径越大,相对更容易满足长距离蒸汽供热管道温降设计要求(5 ℃/km~7 ℃/km)。管径为DN200管道在计算工况内,均难以满足要求。不同规格的管道达到设计温降要求的流速差异较大,其中DN250流速为30 m/s,DN300流速为25 m/s ~30 m/s,DN350和DN400的设计流速为20 m/s~30 m/s,DN450和DN500在设计流速为15 m/s ~30 m/s时均能符合要求。综合考虑压降计算结果,DN200~DN450规格管径均在计算工况下,均难以同时满足长距离蒸汽供热管道压降和温降要求,DN500规格管径在蒸汽流速15 m/s时能达到设计要求。

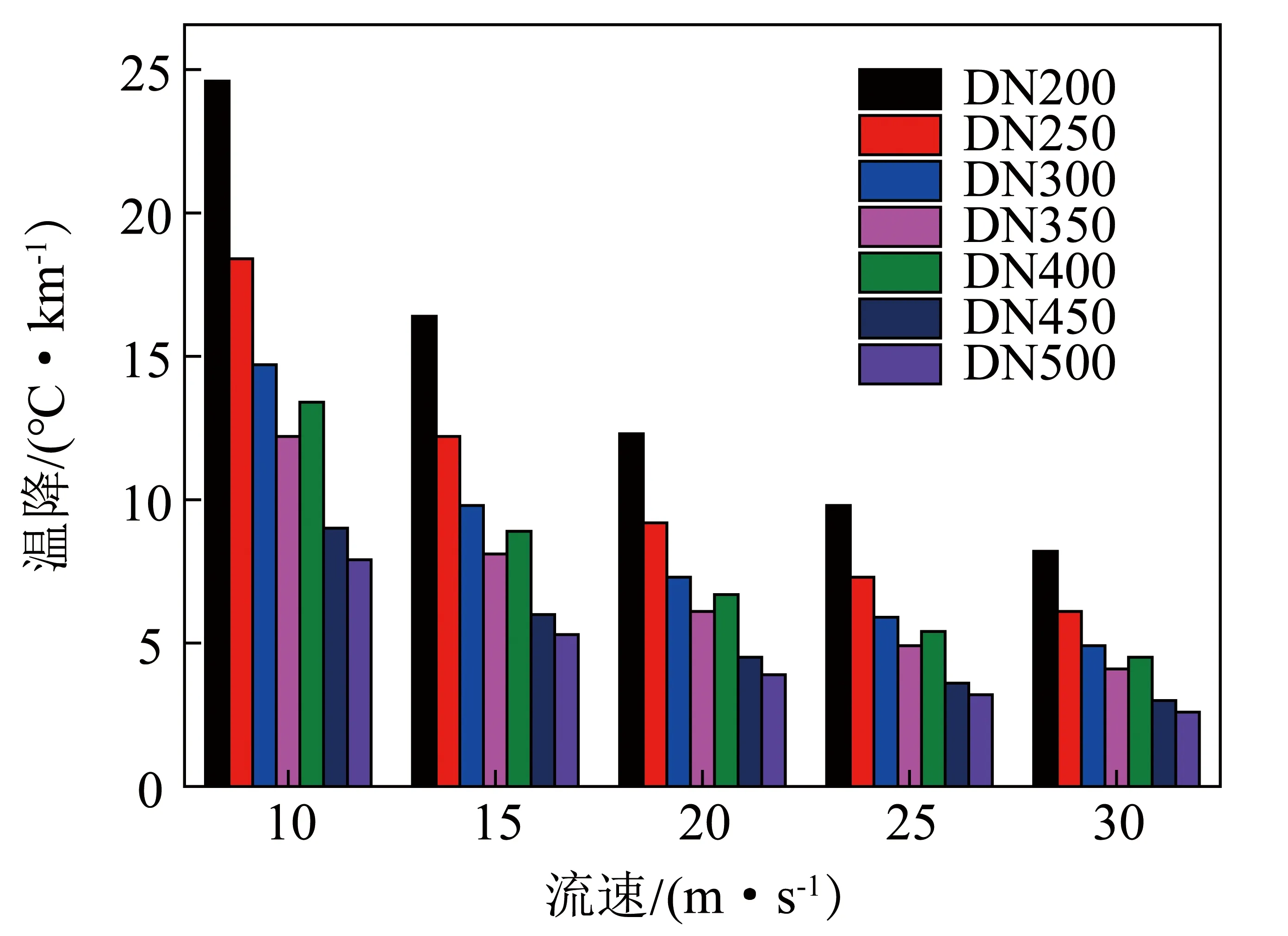

2.3 保温厚度对温降的影响

增加蒸汽管道保温效果可在一定程度上降低管道散热损失,进而减小管道温降。如2.1节研究结果,为使压降达到设计要求,DN200、DN250、DN300和DN350需控制蒸汽流速在10 m/s以内,而DN400、DN450和DN500需控制蒸汽流速在15 m/s以内。为综合分析保温厚度对温降的影响,蒸汽流速为10 m/s,计算不同规格蒸汽管道在保温厚度分别为130 mm、180 mm和230 mm的温降计算结果如图3所示,其中保温厚度为180 mm和230 mm,已高于根据经济保温厚度原理的设计厚度[15](DN200和DN250经济厚度为130 mm,DN300-DN400经济厚度为DN140 mm,DN450和DN500经济厚度为150 mm)。从计算结果可知,在蒸汽流速不变的前提下,增加保温厚度,可以降低温降,且管径越小下降幅度相对越大。以DN200管道为例,保温厚度由130 mm增厚至230 mm时,温降由24.6 ℃/km降低至17.1 ℃/km。图中数据显示,当蒸汽流速满足压降要求时,保温厚度增加77%,DN200-DN400管道难以满足长距离蒸汽供热管道温降设计要求(5 ℃/km~7 ℃/km)。DN450和DN500在保温厚度为180 mm和230 mm时能达到温降要求。综合压降和温降计算结果,管径规格较大的管径更适宜用于长距离蒸汽输送。

图3 保温厚度对温降的影响Fig.3 Effect of insulation thickness on temperature drop

3 结 论

采用蒸汽管道水力计算模型研究了不同规格管径和蒸汽流速,对长距离蒸汽供热管道压降和温降计算的影响,获得主要结论如下:

(1)管径一定时,随着蒸汽流速的增加,压降逐渐增加,温降逐渐降低。蒸汽流速一定时,随着蒸汽管道管径的增大,压降和温降均逐渐减小。

(2)若设计压降要求≤0.03 MPa/km时,DN200、DN250、DN300和DN350需控制蒸汽流速≤10 m/s以内,DN400、DN450和DN500需控制蒸汽流速≤15 m/s。若设计温降为5 ℃~7 ℃/km,DN250流速为30 m/s,DN300流速为25 m/s~30 m/s,DN350和DN400的设计流速为20 m/s ~30 m/s,DN450和DN500在设计流速为15 m/s~30 m/s。

(3)当保温厚度为130 mm时,DN200、DN250、DN300、DN350、DN400和DN450管径,在计算工况下,均难以同时满足长距离蒸汽供热管道压降和温降要求,DN500管径在蒸汽流速15 m/s时达到设计要求。增加保温厚度可以降低管道温降,且管径越小下降幅度相对越大。当压降满足设计要求时(蒸汽流速取10 m/s),保温厚度增加77%,DN200-DN400管道难以满足温降设计要求。综合压降和温降计算结果,管径规格较大的管径更适宜用于长距离蒸汽输送。