克劳斯法液硫脱气工艺技术及应用

2021-07-06王仲佳

王仲佳

(中石化石油工程设计有限公司,山东东营 257026)

现阶段随着含硫天然气的不断开发以及对环保要求的不断提高,对天然气中硫的回收已经成为各石化工厂的重要组成部分,克劳斯法(Claus)硫黄回收工艺已经成为目前国内外普遍采用的硫黄回收工艺,其特点是流程简单,环境及规模效益显著,回收的硫黄纯度高,该工艺回收的硫黄纯度高达99.9%。

在克劳斯工艺中,液硫池作为硫黄回收装置中的重要存储设施,主要用于缓存上游来的液硫。由于液硫中会溶解少量的H2S及多硫化氢,而H2S及多硫化氢的聚积除了会导致液硫管线及设备的腐蚀外,还会造成操作人员的安全隐患以及环境的污染,因此,还需在液硫池内考虑对液硫进行脱气处理。

1 液硫脱气工艺

1.1 液硫脱气原理

由于液硫中不仅会溶解H2S,在此过程中,还会发生化学反应,生成一定的多硫化氢,即H2SX,由于多硫化氢并不以气相形式溶于液硫,因此脱气工艺的主要原理及目的就是将多硫化氢反应后生成气相的H2S,并释放至下游处理区,具体化学方程式为:

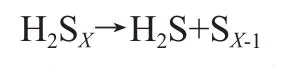

(1)化学反应可通过多种方式提高反应速率,其中温度对于H2S以及多硫化氢有着较大的影响,由图1可知,温度在130℃左右时,含量最低,因此使液硫保持在较低的温度进行脱气处理,可以最大化利于多硫化氢的氧化分解。

图1 不同温度下液硫中多硫化氢及H2S的含量

(2)增加液硫的停留时间也可以提高多硫化氢的分解速率。由于分解反应是在持续缓慢的发生,因此,在液硫存储设备中停留足够的时间同样可以分解多硫化氢。

(3)可以通过添加催化剂或者鼓入空气以加快分解速率,添加催化剂可以促进多硫化氢分子链的断裂,而鼓入空气不仅可以对液硫起到扰动作用从而在一定程度上促进多硫化氢分子链的断裂,空气中的氧气还可以与H2S发生氧化反应生成单质硫,从而提高单质硫的成型效果。

1.2 国内外液硫脱气工艺及对比

国内的液硫脱气工艺主要分以下几种。

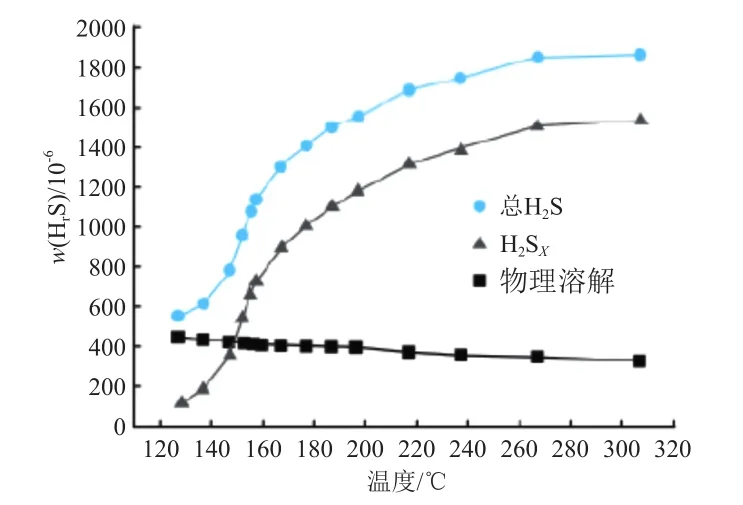

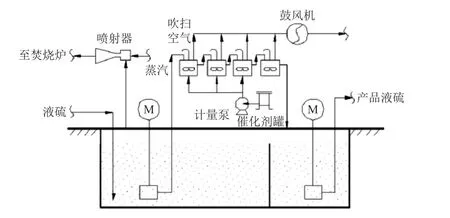

1.2.1 循环脱气工艺

该工艺由法国埃尔夫阿奎坦公司的Aquisulf工艺改进而来,主要通过向液硫池内注入喹啉或液氨作为催化剂以代替Aquisulf工艺的专用催化剂,配合脱气泵在液硫中的搅动,将液硫中的H2SX转换为H2S气体,然后通过蒸汽喷射器将H2S抽走,从而达到脱除H2S的目的。该工艺最为简单,使用也较为普遍,现在国内大部分的克劳斯装置初始建设时均采用此工艺。比较有代表性的是济南炼化加注液氨以及大连西太加注喹啉的脱气装置[1]。如图2所示。

图2 Aquisulf循环脱气工艺

1.2.2 Amoco工艺

该工艺通过液硫池内的液硫泵,将液硫运输至池外单独设置的脱气塔中。液硫与空气同时从塔底进入脱气塔,一起通过在塔底装有活性氧化铝催化剂的固定床进行反应,从而达到脱除H2SX的目的。目前,国内采用该工艺的有金陵石化和青岛炼化等。如图3所示。

图3 Amoco脱气工艺

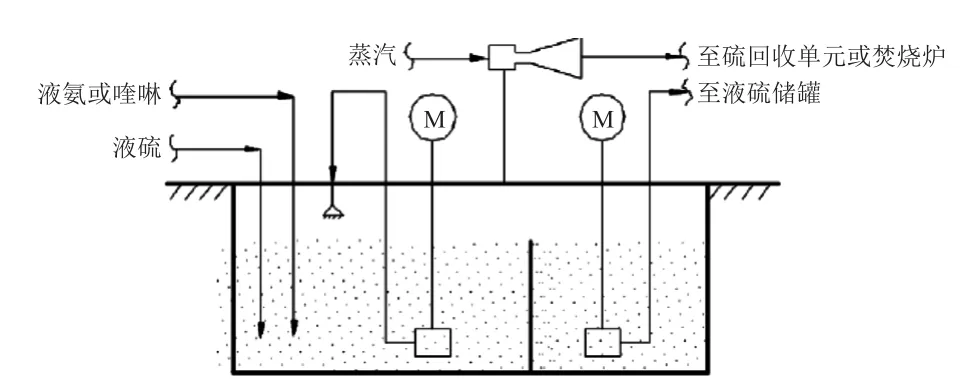

1.2.3 Shell工艺

该工艺属于气提法脱气工艺的一种,由Jacobs Engineering Group公司开发,该工艺在液硫池中设立两个独立的气提区,区内各设一个汽提塔。由鼓风机产生的压缩空气进入汽提塔底部后,空气将液硫向上吹起而形成搅动,该工艺无添加催化剂,仅通过气提方式脱除H2S。目前国内的镇海炼化和青岛石化等采用此脱气工艺。如图4所示。

图4 Shell脱气工艺

1.2.4 LS-DeGas工艺

该工艺由中石化齐鲁分公司自主研发。液硫池设立单独的脱气区域,由重新利用净化后的尾气经鼓风机进入脱气区底部后对液硫进行鼓泡脱气,脱除后的废气经喷射器排放至下游尾气回收单元。该工艺已在国内20多套硫黄回收装置中得以广泛应用。如图5所示。

图5 LS-DeGas脱气工艺

除上述国内应用比较广泛的脱气工艺之外,国外还有如下几种工艺也在广泛应用。

(1)ExxonMobil工艺,该工艺设置了多个文丘里喷嘴,并在液硫池底部的空气鼓泡管上设置了多个喷射孔。如果液硫的停留时间较短,为了增加H2S的脱除效率,可以考虑添加固体催化剂;如果液硫停留时间较长,可以不考虑添加催化剂。此工艺已在世界范围内40多套克劳斯装置中得以广泛应用。如图6所示。

图6 ExxonMobil脱气工艺

(2)HySpec工艺,该工艺需单独设立数个有搅拌功能的槽式反应器,反应器内设密封式脱气罐,自带叶轮的导流管由罐顶伸入罐底。液硫由泵输送至第一个反应器,与导流管鼓入的空气接触,以脱除液硫中的H2S。之后通过溢流方式自行流入下一级反应器,另外,为加快脱除效率,需加入胺作为催化剂,由于胺不溶于液硫,需在最后额外设置一个罐专门用于去除液硫内的催化剂。目前该工艺在北美和欧洲等地建有多套装置。如图7所示。

图7 HySpec脱气工艺

(3)DGAASS工艺,该工艺单独设立一座立式容器作为接触塔,液硫经泵由接触塔顶部进入,压缩空气经蒸汽夹套管加热后由接触塔底部进入,液硫与空气在塔内逆流接触,充分进行氧化反应,反应后生成的H2S经塔顶气相管线输送至下游装置,脱气后的液硫由塔底返回至液硫池。目前,全球已建成20多套应用该脱气工艺的装置。

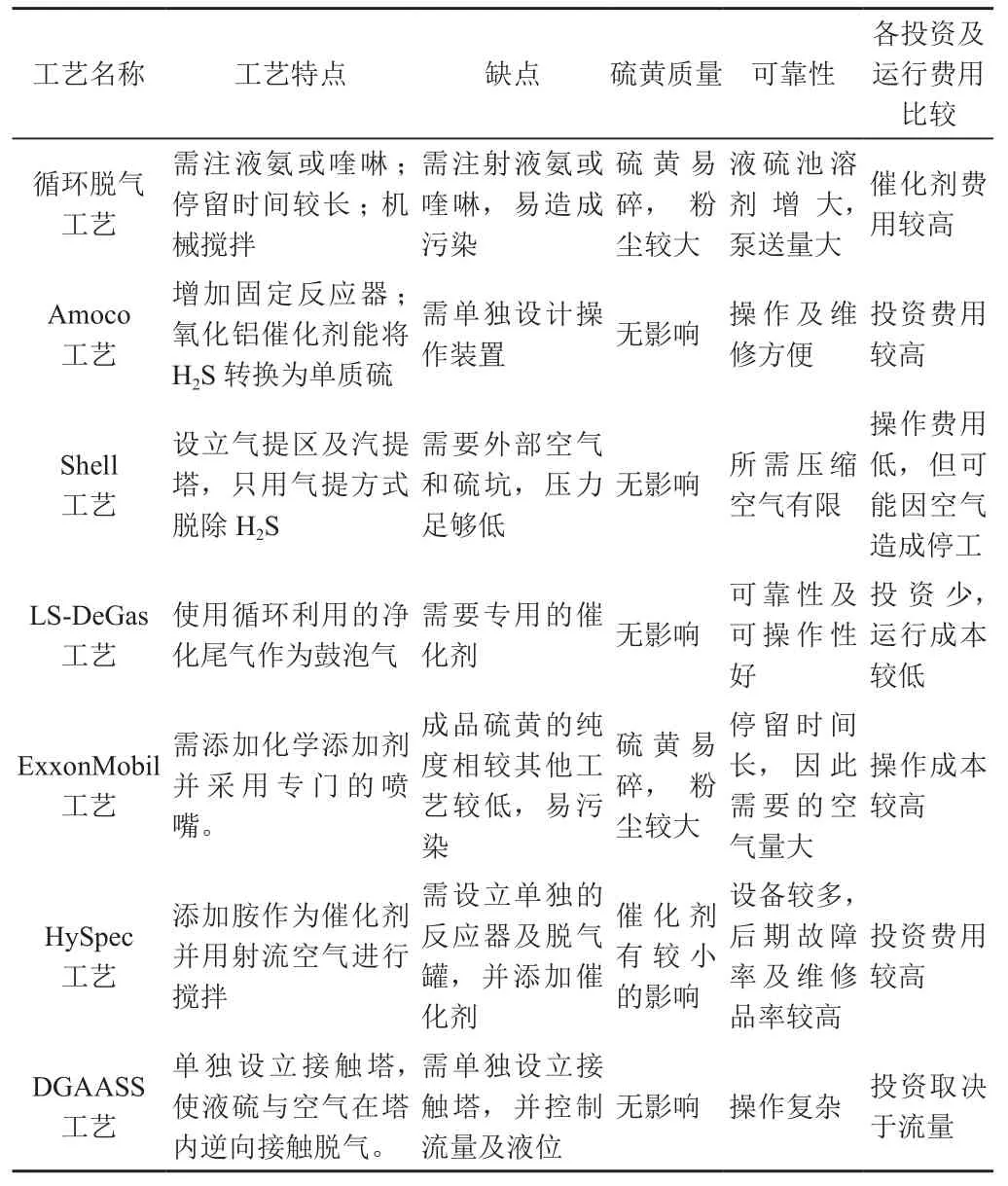

1.3 各脱气工艺技术对比

以上7种脱气工艺技术已在全球范围内的硫黄回收装置广泛应用,各工艺技术的特点对比如表1所示[3]。

表1 各工艺技术的特点对比

2 应用案例分析

某项目克劳斯装置规模较小,硫黄产量约为11t/d,且液硫在液硫池内停留时间较长。因此脱气工艺采用的是空气鼓泡脱气工艺,该工艺属于LS-DeGas工艺的改进,属于气提脱除H2S工艺。

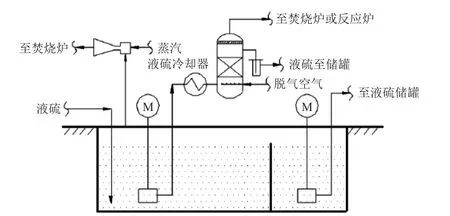

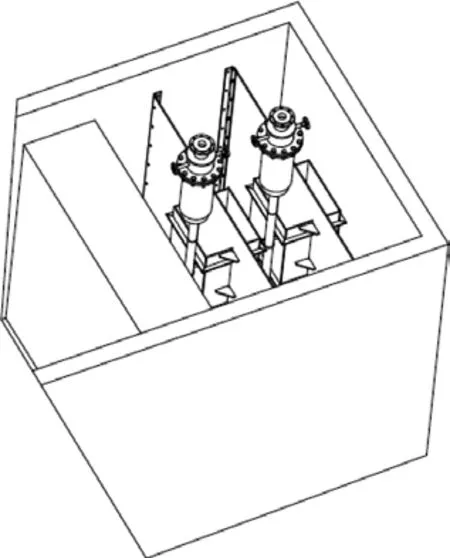

该工艺流程为克劳斯鼓风机压缩产生的空气,经蒸汽伴热管预热后分成两路分别进入液硫池内设立的两个鼓泡器,鼓泡器示意图见图8,在每个鼓泡器底部都均匀分布若干的空气支管,每条支管底部均等间距设置特定直径的空气喷射孔,空气支管及喷射孔具体见图9。空气经这些空气喷射孔均匀流出,与液硫池当中的液硫充分接触,加速液硫中的多硫化氢分子链的断裂从而生成H2S,同时将液硫当中溶解的H2S一并带出,从而提高液硫中H2S的脱除效率。

图8 液硫脱气鼓泡器示意图

图9 鼓泡器平面布置图

由于液硫在池中的停留时间较长,经过核算并考虑经济因素,不增加催化剂。液硫池的上方设有气抽子,即蒸汽喷射器。气抽子以低压蒸汽作为动力来源,通过减小流通管截面积,使低压蒸汽产生文丘里效应,从而使液硫池内的气相空间保持微负压状态,将液硫池内的废气抽出,排放至焚烧炉或其他排放系统。

对于本项目液硫鼓泡脱气工艺的设计,需注意以下几点:

1)鼓泡器空气分支管上的喷射孔,应有一定的间隔距离。喷射孔孔径不宜过大,需保证鼓泡的空气与液硫能够有充足的时间进行接触的同时也要兼顾空气的排放速率。每根空气支管上等间距设7个喷射孔,喷射孔直径考虑2mm最适应当前工况。

2)当克劳斯鼓风机的空气量增大,而导致液硫池内的气相空间压力增加时,需同时增加气抽子的蒸汽输送量,使气抽子内的压力进一步降低,从而保证液硫池内的气相空间保持在微负压状态。

3)为了防止空气温度过低导致液硫温度降低,从而使液硫的黏度增加,因此,空气管线应增加保温、蒸汽伴热等措施,使空气的温度稳定在130℃左右[3]。

4)由于鼓泡器主体工作部分位于液硫内,考虑到液硫及H2S环境的腐蚀,空气管线进入液硫池后需由碳钢材质过渡为316不锈钢材质。

3 结论

液硫脱气工艺的发展及应用直接影响成型后硫黄的纯度、质量以及安全性,对脱气后产生的废气是否符合环保标准也有着比较大的影响。现阶段的脱气工艺主要有催化器脱气、空气气提脱气、喷淋法等,每种工艺都有各自的适用工况条件,应根据不同项目的工况条件、要求的H2S含量、设备的投资及运行费用等,确定适合的脱气工艺。