数字孪生与生产线仿真技术研究

2021-07-06刘思超

田 凌,刘 果,刘思超

数字孪生与生产线仿真技术研究

田 凌1,2,刘 果1,2,刘思超1,2

(1. 清华大学机械工程系,北京 100084;2. 精密超精密制造装备及控制北京市重点实验室,北京 100084)

随着新一代信息技术与制造技术的深度融合,仿真技术正向着信息系统与物理系统深度融合和高效协同的方向发展,应运而生的数字孪生技术成为近年来的新兴研究热点。为探索采用新一代信息技术促进离散制造行业数字化转型升级,从仿真技术的发展脉络和应用场景入手,引入基于数字孪生技术开展生产线仿真分析的研究,介绍了数字孪生技术的概念和内涵,探讨了数字孪生技术与传统计算机仿真技术的关系和异同,论述了数字孪生技术在生产线仿真分析领域的应用方向,分析了生产线数字孪生模型的构建方法和实现途径,阐述了国内外研究进展及存在的问题,指出了数字孪生在生产线仿真领域的发展趋势,为离散制造企业跨越物理资源与数字世界之间的交互鸿沟,建立生产线物理空间与信息空间的交互与共融机制,推进生产线全生命周期的数字化管理和智能化生产,实现智能制造提供参考。

仿真;数字孪生;生产线;离散制造;智能制造

在“两化融合” “中国制造2025”及“互联网+”等国家战略的推进下,我国广大离散制造企业加快了新一代信息技术和先进制造技术在设计、管理、生产和服务等关键业务领域的深度融合应用,逐步构建形成了集合PLM/ERP/MES等工业核心软件,支持协同研发、精益管理、智能生产的信息化应用体系,有效提升了离散制造企业的创新设计能力、精益管理能力和综合竞争力。然而,随着市场个性化需求的日益增长以及全球化竞争的日趋激烈,离散制造企业在支持柔性化定制生产、快速响应用户个性化需求方面普遍存在着生产线工艺布局不合理、物流规划不科学、生产能力评估不充分、质量稳定性不足、生产设备重复投入等问题。

为了应对离散制造企业数字化转型的需求,亟需对制造资源进行数字化建模管理,通过数字化管理手段增强生产线的柔性,利用生产数据对生产过程进行智能化调节,实现关键生产环节全程可追溯。解决这一需求的关键在于虚拟仿真技术的应用,通过建立生产线的数字化模型与仿真环境,以虚拟仿真的方式在信息空间中完成生产线的优化以及对优化结果的验证,达到“信息空间多次迭代,物理空间一次成功”的效果。实现这一效果的最大挑战是跨越制造企业物理资源与数字世界之间的交互鸿沟,而数字孪生技术通过利用模型仿真、实时采集、历史运行等相关数据,构建物理空间与信息空间的交互映射关系,可以实现物理本体与仿真模型之间不断循环迭代和交互反馈,使得人、机、物真正融合在一起。数字孪生技术可以反映建模对象的全生命周期过程,具有虚实融合、实时交互与迭代优化的特点。利用数字孪生技术开展生产线仿真优化的应用研究,一方面能帮助企业生产线建设及投产前在信息空间中进行仿真、分析、优化和测试,及时发现生产线的设计缺陷,另一方面在生产线实际运行过程中可以通过虚实融合的交互环境对实际生产制造过程进行实时监控和动态调整,实现生产过程优化。

1 生产线仿真

仿真技术出现于上世纪40年代,至今已发展成为一项融合计算机、模型理论、科学计算等多个学科的综合性技术,在制造领域被广泛应用于设计、生产、测试、维护、采购、销售等产品全生命周期的各个阶段,对制造过程的信息化发挥着不可替代的作用。生产线仿真是指通过模型来模拟实际的生产线运行,仿真分析现有生产过程的工艺流程、物流调度、生产能力等,根据仿真结果的各项性能指标找到生产线的潜在问题,通过修改结构参数、调整系统布局、优化资源配置等方法,达到优化生产线的目的。自仿真优化被提出以来,以欧美为代表的制造业发达国家高度重视仿真技术的发展和应用,国内外科研机构及企业围绕生产线仿真技术开展了相应研究,这些研究较多地集中在设备布局、生产线平衡、作业排产等方面。

生产线布局的仿真优化是动态多目标优化问题,影响仿真优化结果的决策变量很多。PRAJAPAT等[1]通过表格链接构建了设备布局的离散事件模型,可实现数据的输入和关键绩效指标的可视化,以评估各种场景下的设备布局,优化系统性能;KRISHNAN等[2]提出了一种分组效率度量的改进方法,并用一种基于遗传算法的方法求解布局矩阵中的机器单元布局;HE[3]针对布局优化中控制关节数量的线性问题提出了采用改进布局优化公式的关节长度控制方法,对于调整节点位置的非线性问题则提出了利用几何优化的不连续布局优化方法;周金平[4]针对生产设施布置的优化问题,提出了面向功能的工艺原则仿真建模布置方法和面向对象的产品原则仿真建模布置方法,并利用遗传算法对布置设计进行了优化;叶启付等[5]分析了生产单元布局仿真优化过程,构建了多个布局仿真模型,通过对生产单元布局仿真结果的对比分析和优化,对相关评价指标的决策优化起到了重要作用;徐熔[6]采用系统布置设计方法研究了车间作业单位之间的物流关系,确定了其相关密切程度及综合接近程度,以单位面积产能和物流成本为优化指标对布局方案进行了改进。

生产线平衡仿真优化是将各任务合理分配给有限的工作站,使各工作站的作业节拍和任务负荷尽可能相同,以减少作业时间、平衡作业负荷,从而提高生产效率。MAMUN等[7]提出一种启发式方法使工作站总数最小化而效率更高,并在塑料袋制造公司的生产线平衡问题中发现了使工作站更有效执行的最小数量;BORBA等[8]提出了机器人装配线平衡问题下界的精确启发式方法,此方法包括一种新颖的线性混合整数规划模型和一种具有问题特定优势规则的分支定界和记忆算法,并在计算实验中进行了广泛测试;林巨广等[9]通过仿真分析了设备工作情况和瓶颈工位,并根据暂存区容量和添加位置设计了多因子试验,对生产线的生产能力进行了评估。

生产线排产仿真的目的是合理安排工件在每台机器上的作业顺序以缩短生产周期或增加生产线柔性。LIOU和HSIEH[10]提出了一种基于分组顺序和作业顺序的编码方法,并结合粒子群优化算法和遗传算法对生产排产问题进行了求解,获得了最大生产时间最优化的排产方案;郭华等[11]基于一种改进的工序编码方法对车间作业排序进行了仿真映射,然后应用遗传算法对排序方式进行了优化求解;张立果等[12]针对多目标柔性作业车间调度问题提出了一种求解多目标问题的双层遗传算法,引入信息熵的概念对所提算法优化后的种群进行了分析,并从最长完工时间、最大机器负载、机器总负载3个方面对经典案例进行测试;单雪峰[13]采用层次分析法(analytic hierarchy process,AHP)从库存成本的角度确定了排产的优先级,并在生产周期最小化的基础上加入工件权重的因素,分别以最小化最长完成时间和最小化加权总经流时间为目标建立排产调度模型。

上述研究通常以设备布局、物料配送、产线平衡等为优化目标,优化对象包括流水线、装配线车间、厂房等,通过设计数据采集方案、确立仿真分析目标、分析结果影响因素、提取系统特性的方法对生产线进行模型建立及仿真运行。可以看出这些研究大多针对特定产品、特定行业的实际生产状况展开仿真建模,缺乏对生产线的布局、平衡和排产等优化问题的综合集成,相比单个优化目标的求解,综合多个目标的优化问题更加复杂,但在实际应用方面更有参考意义。另一方面其研究大都是围绕离散制造过程局部工艺、独立设备或单体系统的虚拟仿真展开,尚未形成支持制造全要素高精度重构的离散型智能生产线虚拟仿真技术体系。同时,生产线的模型过于简化,考虑的影响因素较为单一,各作业单元之间的相互作用机制缺乏研究,对于离散系统中的人员、批次、物流等随机因素的影响也考虑不足。生产线运行仿真分析主要依赖已有数据驱动模型进行, 缺乏实时动态数据的综合集成,只能事后对生产线进行调整优化,不能在线进行智能化和精准化调整。在仿真软件方面,主流的离散制造业仿真软件如Witness,Arena,FlexSim,Plant Simulation等均为进口软件[14],与国外相比,国内在这方面的研究尚处于起步阶段,研究工作较为分散,尚未形成成熟的仿真平台,具备自主知识产权的离散制造业仿真软件亟需突破。

2 数字孪生技术

通过数字孪生沟通物理世界和信息世界的理论,对于提升生产线仿真技术,满足个性化、服务化、智能化等制造发展需求和趋势有着重要的意义。

2.1 数字孪生概念的研究

国外在数字孪生方面的研究起步相对较早。ROSEN等[15]指出,在装备制造领域“孪生体”概念的出现可以追溯到阿波罗计划。NASA在研发所需任务飞行器的同时,制造了另一个完全相同的飞行器以直接镜像对应任务飞行器的状况,并进一步用于执行训练、试验和预测等。此时的孪生体仍是实物,但已经具备了超写实性、动态性、集成性等核心特性。密歇根大学的GRIEVES[16]于2003年提出基于虚拟模型的数字孪生思想,这一“与物理产品等价的虚拟数字化表达”概念,最初被定义为能抽象表达实体装置并在真实或模拟条件下进行测试的数字复制品,旨在更清晰地表达装置的有关信息,从而将所有数据放在一起进行更高层次的分析。这个概念随后被命名为“镜像的空间模型” “信息镜像模型”等,2011年再次被命名为“数字孪生体”。其概念模型主要包括3部分:物理空间的实体产品、虚拟空间的数字产品及二者间的数据交互接口[17]。美国空军研究实验室于2011年对数字孪生体展开了进一步研究,为了解决飞行器的维护及寿命预测问题,针对某新型空间飞行器建立一个与实体产品完全对应的超写实性数字孪生模型,其中包含物理实体所有的几何与材料数据,并在2012年提出了“机体数字孪生体”的概念,将这一集成模型用于对机体的实时仿真分析[18]。数字孪生研究被推广应用到工业生产领域始于2013年,LEE等[19]开发了一个基于数字孪生藕合模型的设备健康状况分析框架,实现了孪生模型在云平台中和实际生产过程的同步运行,并结合工业大数据对设备的健康状况进行了仿真模拟。ROSEN等[15]于2015年从仿真的角度讨论了数字孪生在产品全生命周期各个环节的相关概念和应用价值,指出了数字孪生的研究重点和发展方向,由此将数字孪生的研究由单个产品或设备延伸到了整个制造系统以及生产制造业全生命阶段的管理。

从数字孪生概念发展的过程来看,其本质是虚实交互的高精度仿真,以软件为载体、以数据为基础对模型进行驱动,实现物理对象在信息空间的全面呈现、精确表达和动态监测。数字孪生技术的架构主要包括物理空间、信息空间和二者之间基于数据的交互反馈,物理空间基于真实的生产制造活动对数据进行感知收集,信息空间则对数据进行智能化的分析处理,两者之间的实时交互和迭代演进则通过工业互联网实现,而通过对工业数据的采集、传输、建模、分析,能够形成对机器运行的优化参数和企业运营的管理决策。随着工业互联网、大数据分析和人工智能等技术的发展成熟,数字孪生技术在制造业等领域有着广阔的应用前景。

2.2 数字孪生建模方法与应用的研究

数字孪生的建模研究始见于2013年,研究认为数字孪生是一种数据交互和组织的机制,通过虚拟模型对相关数据进行存储和管理,实现物理实体在虚拟空间的数字化重现,并通过数字孪生体的虚拟运行,结合数据、模型和知识来模拟和预测物理实体的实际状态和未来行为[20]。SCHLEICH等[21]提出了一种基于综合参考模型的数字孪生建模方法,该模型以表面模型形状概念作为设计和制造中的产品参考,实现了产品全生命周期数字孪生模型的表示、实现及应用。准确的数据和准确的模型,是构建有效数字孪生的核心要素。VRABIČ等[22]指出了数字孪生的部分模型通过复杂行为的交互和相互关系的定义共享一个数字空间,从而实现集成整合及数字孪生体和物理实体之间的沟通交流。NIGRI等[23]提出了利用语义数据模型对来自生产现场的物理数据和操作数据进行组织存储,并将制造系统特定层次和具体行为的建模与核心仿真分开,以实现特定行为孪生体的灵活启动。数字孪生建模的核心要点是对物理对象全生命周期的全要素模型进行定义,并基于模型实现全过程数据集成和信息交互,从而为模型驱动的全生命周期数字化管理提供可能。

从2017年开始随着数字孪生领域研究的爆发,针对数字孪生相关应用技术研究成果开始大量出现。陶飞等[24]探讨了数字孪生在车间中的应用,提出了数字孪生车间的概念和组成,通过数字车间和物理车间的交互共融,实现生产管控和制造模式的优化。QI和TAO[25]讨论了大数据技术和数字孪生技术的关系和异同,以及两者在制造领域的产品设计、生产制造和预测维护等方面的使用情况,并分析了两者的综合应用方法。通过结构参数、物理几何、材料特性、行为规则等各种维度、层次和粒度的数据的综合集成[26],数字孪生技术可以实现制造系统生产过程的数字化重现和可视化分析。结合物联网技术,数字孪生使制造企业能够对生产过程进行实时动态监控。而虚拟模型在和物理对象的不断循环迭代中,也会根据系统输入进行高频次的仿真模拟,并不断产生相关孪生数据,实现仿真模型的迭代演进,并结合大数据分析和人工智能等技术,实现对计划场景和虚拟行为的仿真模拟和优化分析,以预测潜在的风险从而进行优化,并验证优化方案的有效性,使企业能够对生产过程进行更准确的预测和更合理的决策。MOUSSA等[27]构建了一种基于有限元仿真器的数字孪生模型,用于对大型水轮发电机的设计、研究、监测和测试,并以一台三相同步电机为例对建立的模型进行了验证。TAO等[28]提出了一种利用数字孪生驱动故障预测与健康管理的新方法,该方法利用数字孪生的相互作用机理和融合数据实现了复杂设备的虚实融合,提高了故障预测与健康管理的精度和效率。数字孪生应用的目的是为研究对象创建数字化的虚拟模型,通过数据交互来监测物理世界的状态,利用仿真分析来模拟物理对象的行为,并通过双向映射来控制物理对象的状态和行为。

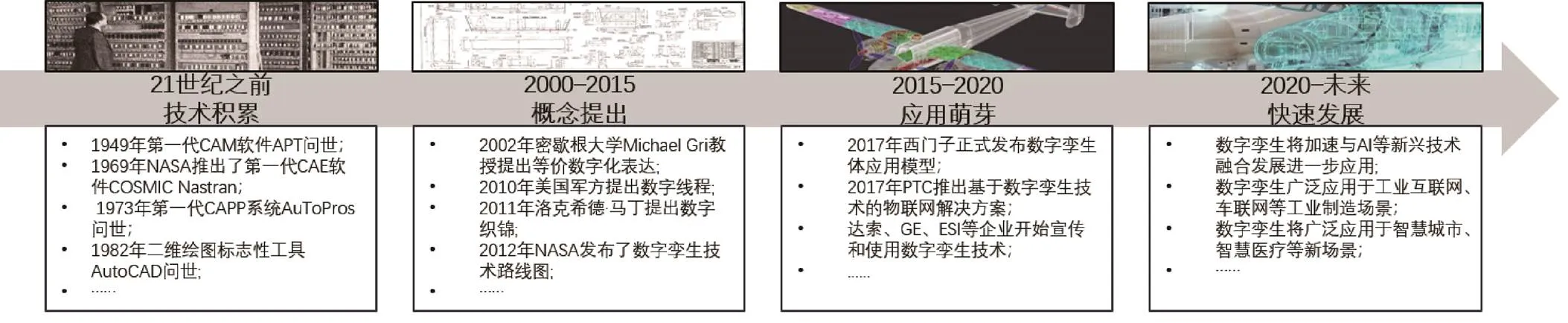

在信息世界和物理世界之间构建数字孪生,实现两者之间高密度、高实时性的连接,是实现信息物理系统理论框架具体落地的实践方法,对于提升生产仿真和控制技术有着重要的意义。但数字孪生模型和孪生空间的构建目前还在探索阶段,相关研究主要侧重于数字孪生的概念探讨、产品的使用维护以及工厂车间的运营等[26],在实际应用方面,基于数字孪生的制造模式尚未能完全落地。数字孪生起源于航空航天工程领域,相关研究主要面向飞机这类大型复杂产品,集中在产品运营维护和健康管理、信息跟踪或供应链等全生命周期的产后阶段,在生产制造业的研究时间不长,针对生产主体的全生命周期生产过程阶段的研究较为少见,尤其是面向生产线工艺仿真与优化的数字孪生研究和应用探索需要加强。在工艺建模方面,通过数字孪生可以在设计阶段就利用仿真等手段对设计结果进行分析,但从工艺设计与优化的实际应用角度来看,数字孪生模型的状态识别、快速建立、实时重构和解析表达等这些具体技术还有待深入研究。计算机辅助技术的发展为数字孪生奠定了基础,21世纪后美国军方等机构开始提出数字孪生的相关概念,近年来相关工业软件巨头纷纷布局数字孪生业务,而未来数字孪生相关产业有望迎来爆发期。图1反映了数字孪生的发展脉络。数字孪生技术由计算机仿真技术发展而来并随着传感器技术而兴起,可以看作是传统计算机辅助技术的发展,并在近几年随着新一代信息技术群体突破和融合发展而不断壮大,在工业制造、城市建筑、医疗服务、基础建设等领域都有着广阔前景。和传统的仿真技术相比,数字孪生技术更强调物理系统和信息系统之间的虚实共融和实时交互,也可以将数字孪生看作贯穿全生命周期的高频次并不断循环迭代的仿真过程。传统仿真技术对于仿真人员的数量和素质要求较高,仿真耗时较长,无法满足制造行业快速变化的市场环境和企业柔性混流的生产模式,而数字孪生的仿真敏捷快速的特点更能满足生产线实际的仿真需求。因此能够实现虚拟模型和物理实体之间实时有效的交互方法是当前数字孪生研究的重点,具体的技术难点包括物理资源的快速建模、模型的轻量级仿真以及控制过程的即时反馈等。

图1 数字孪生概念的发展脉络

3 数字孪生在生产线仿真中的应用

通过数字孪生技术可以建立生产线的数字化模型与仿真环境,实现物理空间和信息空间的双向映射和实时交互,以高频次、不断迭代演进的仿真方式在信息空间中完成生产线的优化以及对优化结果的验证,为生产活动提供决策和支持,达到“信息空间多次迭代,物理空间一次成功”的效果。

3.1 基于数字孪生的制造资源建模

制造资源的数字化表达与管理是生产线设计与迭代优化的关键,国内外学者对制造资源信息的获取、表达与管理进行了一系列研究。刘泉和王 耀[29]分析了生产过程中所涉及制造资源,利用本体对制造资源进行了建模和描述,并将其封装成网格模型实现信息共享;LIU等[30]提出了一种云制造模式下制造资源的共享策略,该策略通过构造函数来对不同粒度的制造资源进行分类,并利用聚类算法对物理资源进行虚拟映射;CAI等[31]提出了基于传感器数据集成和信息融合的数字孪生虚拟机床信息物理制造方法,将制造数据和感知数据整合到开发的数字孪生虚拟机床中,以提高其可靠性和加工能力。

通过数字孪生技术建立生产线仿真模型,可以融合计算、交互和控制属性,构建生产过程的全要素交互融合、全流程虚实映射,形成生产过程模型和实际生产过程之间的双向映射和实时交互,实现面向生产现场的生产过程建模以及离线和在线仿真,对生产线设计和迭代优化进行指导。图2是基于数字孪生的制造资源建模实施框架。

图2 基于数字孪生的生产线建模

就存在形式而言,生产线相关的制造资源包括硬件资源、软件资源、知识资源和人力资源等。在使用方式上,这些静态资源可以按不可分解的最小组成单位进行封装,依据业务流程需要,以人力资源为中心聚合硬件资源、软件资源和知识资源,形成多层次跨学科的动态能力资源。传统的生产线虚拟仿真技术往往针对具体场景下的单一目标进行建模,难以满足制造资源在存在形式和业务流程上的多维度、多粒度、多层次的建模需求,无法完整实时高精度表征实际生产过程。基于数字孪生的生产线制造资源建模,可以通过构建相应的模型映射规则库,实现生产线部件、资源和系统由物理空间到虚拟空间的多维度、多粒度自动映射,其中包括由几何模型实现形状、尺寸、位置等几何空间数据的映射,由物理模型实现动力学、运动学特征的映射,由行为模型实现加工、运输、装配等行为的映射,由规则模型实现资源、部件、生产线间的逻辑关系映射。在具体的生产任务中一般需要将不同层次粒度的制造资源通过一定的方式关联聚合起来以满足任务需求,这种能实现复杂生产任务的制造资源聚合体往往具有复杂的子资源和子任务,若对每一个任务和资源都逐层分解至最底层工序,并由最底层工序相关的资源进行综合集成,会给实际计算带来较大的调用和交互难度。基于数字孪生的多粒度资源建模方法能够依据具体的生产约束关系,针对不同层次的制造任务需求对细粒度的制造资源进行集成协同,形成粗粒度的制造资源,实现不同粒度资源模型的高效动态调度。资源聚合集成所依据的约束关系考虑2种:一种是相同功能关系,将具有同种制造功能的细粒度资源聚合为粗粒度资源,形成的资源聚合体具有和细粒度资源相同的制造功能和更强的制造能力;另一种是依据工艺流程对细粒度资源进行聚合,形成的资源聚合体在满足复杂制造任务的同时具有更少的制造节点数量。这样在满足多层次任务需求时能有效降低资源调度整合和交互的复杂程度。现代制造需要高效柔性的生产模式以适应个性化定制的市场需求,基于数字孪生的多维度、多粒度资源建模能够满足不同功能层次的业务流程,从而实现定制化生产的需求多样性。目前基于数字孪生的制造资源建模研究主要面向生产规划和优化领域,对相应生产信息的获取、表达和建模进行了研究。面向数字孪生的制造资源建模除了要对结构化信息进行表达外,还需要对生产信息语义进行描述,进而实现对智能制造领域生产知识的组织与管理。

3.2 数字孪生驱动的生产线仿真

对于生产线这类结构复杂的仿真目标,传统的解析物理方法往往只针对其结构、运行机理或某一环境因素进行建模仿真,取得的仿真效果较差。实际生产过程中的生产线状态会随时发生变化,离线建立的生产线模型难以对生产线的实际生产状态进行实时精确的反映,而实时物理建模解算难以实现完备的物理建模和多尺度的细节表达,无法对生产过程进行多粒度高效模拟。

数字孪生可以通过数据接口实现虚拟生产线和物理生产线的虚实融合,从而采集物理实体的数据来实时更新虚拟模型,通过采集生产现场的实时数据,将理论模型动态修正为实作模型,使仿真计算结果更符合实际生产的情况。方圆等[32]提出了一种基于数字孪生的加工设备运行状态监测方法,通过现场PC工控机软件的IP地址和端口号在客户端与工控机软件间建立连接,从设备处获取实时运动数据并传输到客户端进行解析和驱动仿真;魏一雄等[33]通过搭建面向真实物理行为高保真映射的虚拟仿真环境构建数字孪生车间系统,采用面向事件响应的数据管理方法实时驱动模型运行;王峻峰等[34]提出了面向生产性能数字孪生仿真的数据映射方法,利用统一建模语言(unified modeling language,UML)类图建立了制造车间仿真数据模型实现数据的结构化建模存储,并通过仿真数据加载与更新方法实现数据模型与生产模型的融合,驱动仿真的运行,对生产过程中的性能参数进行动态分析。

数字孪生可以通过机器学习、深度学习等数据驱动的建模方法解决复杂结构系统建模难题,并利用数据驱动的方法,对模型进行实时更新和完善,以此逼近目标系统的实时状态、预测目标系统未来状态,充分结合模型和数据以实现仿真效果的提升。数字孪生的方法本质上是在物理生产线和虚拟生产线之间建立了一种连续的交互过程,通过这种交互实现模型的仿真运行和对物理实体的计算控制。在这种基于数字孪生的生产线仿真优化框架中,首先基于生产工艺和业务流程构建基本的数字孪生模型,然后利用历史数据对模型进行训练,并根据综合评价指标对所得模型进行评估、筛选和优化,将实时生产数据输入到优化后的模型中得到系统生产控制的最优解,反馈到工业控制系统实现对生产线的控制。在这一过程中数字孪生模型将根据采集、更新、积累的数据进行迭代训练优化,以适应现实生产环境的持续变化。

3.3 孪生数据驱动的生产线优化

生产过程各种自动化、信息化技术的应用,使得越来越多的产品质量特性可以测量,生产线中影响质量特性的众多复杂过程参数也能采集存储,为数据驱动的生产线优化提供了基础条件。

数据驱动的生产线优化的研究主要体现在2个方面。一个是对监测到的生产异常进行诊断,并有针对地进行优化调整,大体是基于“问题分析-模型构建-求解算法设计-优化分析控制”的流程来展开研究。赵启东等[35]提出了一种基于支持向量机的单分类方法建立市场过程监控模型,分别利用贡献图和临近点替换实现异常点诊断以及工艺参数优化。朱占军等[36]采用反向传播(back propagation,BP)神经网络构建了质量预测模型,基于多源统计理论采集质量特性数据绘制质量控制图以实现对异常数据点的辨识,并优化了引起质量波动的主要因素。BOTKINA等[37]开发了切削刀具的数字孪生模型,通过收集刀具的数据信息来对刀具切削过程不断进行优化。

另一个方面是利用聚类分析、关联分析、优化算法等方法对过程相关的数据进行分析,找到最优化的生产参数组合,实现对生产过程的优化,是基于大数据的“数据关联挖掘-动态演化-仿真预测-智能调控”的研究思路。YANG等[38]利用稳态生产数据建立数学模型描述球团冷却过程,并应用关联规则归纳和聚类分析挖掘专业操作规则和优化目标,在此基础上提出了循环冷却器的优化控制策略。PASHAZADEH等[39]通过全因子试验设计对点焊工艺参数进行了统计建模,并提出了一种基于神经网络和多目标遗传算法的点焊工艺参数优化方法,对相关参数进行了优化求解。KABALDIN等[40]提出了一种基于神经网络建模的刀具数字孪生模型,通过改变神经网络的输入数据,可以对刀具耐磨涂层的组成和结构以及加工方式进行优化。

经过多年的发展,数据驱动的生产线优化方法在理论研究和实际应用方面都取得了丰硕的成果。随着生产过程信息化程度的不断提高,企业中生产数据的积累逐渐增长,而大数据、云计算和人工智能等技术的发展也为生产数据的存储、处理和分析创造了可能,企业因此开始重视数据的收集和应用[41-42]。在监控方面,基于人工智能的智能诊断相比于传统的多元统计监控更加主动;在预测方面,基于神经网络、支持向量机、模糊理论等技术的智能预测相比以时间序列法和统计回归法为主的传统预测方法更加智能;在决策方面,由数据驱动的智能决策方法摆脱了以往对人工经验的依赖[43]。数字孪生概念的重要特点是可通过数据接口来实现虚实数据融合,建立生产线数字孪生模型,预留与制造执行系统等的数据接口,并根据实时数据动态修正虚拟模型。通过数字孪生全生命周期的双向实时联系,可以将历史数据和实时数据交互融合并用于训练优化模型,使优化模型能根据实际生产过程进行更新,从而实现模型决策边界随着生产过程的长期动态演变,如图3所示。此外,通过数字孪生技术,可以实现虚拟生产线与物理生产线的全方位同步,为基于生产过程历史数据、数字孪生数据和实时运行数据的数据分析提供了基础,实现数据驱动的生产过程状态预测,使发现问题然后进行优化的被动过程转变为主动参数调整的优化过程,为生产线优化自主决策提供了可能。

图3 孪生数据驱动的生产线优化

生产线是一个包括设备、产品、人员、资源、环境的多层次多因素的动态系统,随着生产线的持续运转,线上的各种物理对象都在不断发生变化,因此生产过程历史数据、数字孪生数据和实时运行数据具有体量大和维度高的特点,基于这些数据的全局寻优过程往往需要大量的算力和时间,不能满足生产控制优化的即时性需求。因此对于需要不断调整即时控制点位的工业生产线,例如石油化工等流程制造业中的生产线,在优化方法的应用上要考虑优化程度和即时控制之间的平衡,一方面要尽量避免结果陷入局部最优,一方面要满足优化控制的即时性以快速地对数据做出响应。由于不同的算法有着不同的优缺点,在搜索算法的选择上可以考虑耦合多种算法的方法来克服相应的缺陷,例如利用粒子群算法的快速收敛到达最优解附近,再利用网格搜索算法进行大区间小步长的精密搜索得到全局最优解,从而得到优化后的实时控制集。另一方面,从实际决策的方面考量,依据具体情况及优化目标,在某些工业生产场景下优先满足优化控制的即时性比全局寻优更有实际意义,例如汽车装配等离散制造业中的生产线等,由于整体布局和工艺流程相对固化,作业元素之间有较强的约束关系和相关性,对其进行重构优化时就没有必要再进行全面的搜索寻优。

4 总结与展望

传统的生产线仿真分析主要依赖已有数据驱动模型进行,采用离线数据训练得到相应的模式或关系作为决策边界,对实时动态数据综合集成考虑不足,缺乏对决策边界的实时更新,只能事后对生产线进行调整优化,不能对生产线进行在线智能化和精准化调整。此外,各种数字化测控技术的应用使得生产线现场数据信息可以轻松获取,但这些实时信息往往缺乏统一的管理和分析,造成大量的数据浪费。数字孪生的出现为解决这些问题提供了思路。数字孪生技术由计算机仿真技术和传感器技术而兴起,是传统计算机辅助技术的发展,并在近几年随着新一代信息技术群体突破和融合发展而不断壮大。与传统的生产线仿真技术相比,数字孪生更强调物理空间和信息空间的双向映射和实时交互,数字孪生中的仿真是高频次并不断迭代演进的,这项技术可以解决制造过程信息空间与物理空间互联互通交互共融的问题,通过虚拟模型和物理实体之间的实时交互和迭代演进,精确地模拟物理生产线的生产过程,实现生产资源的数字化管理,为生产活动提供决策和支持。然而由于模型和算法等方面的限制,数字孪生在孪生模型建立、异构数据融合和虚实实时交互等方面实现难度较大,相关领域的关键技术和理论方法还有待深入研究。

在模型建立方面,物理模型和数学模型在对生产线的描述和表达上存在着较大的局限,在缺乏语义特征的仿真条件下,难以通过物理建模和函数解算的方法对复杂生产场景进行高精度、高效率的仿真模拟。因此,需要进一步研究虚拟映射生产单元统一表达形式以及模型特征语义信息描述方法,实现基于语义结构特征的虚拟生产线几何、物理、功能的同步重建。

在数据融合方面,物理生产线本身及其运行过程中的数据信息体量庞大、模型结构复杂,采集的数据存在多源、异构、低质量等问题,如何构建并执行虚实生产线数据互联和双向交互规则,实现由物理生产线到虚拟生产线的自动映射和物理制造资源状态的实时高精度感知,对生产线的智能运行、精准管控与可靠运维具有十分重要的现实意义。

在虚实交互方面,虚拟生产线的高精度仿真需要信息空间与物理空间的实时响应与协同优化,如何建立虚实空间实时互通共融的机制,实现混合空间中数据在时间、空间和生产过程的同步,完成虚拟世界对物理世界的匹配与跟踪,是建立物理生产线和虚拟生产线虚实交互与协同优化、实现对实际生产过程完整精确表征的关键。

5 结束语

在生产线的规划设计与重构优化中,仿真分析是常用的技术手段,随着制造过程智能化程度的提升,仿真技术将向着信息系统与物理系统深度融合和高效协同的方向继续发展。而数字孪生作为物理对象和虚拟模型双向映射实时交互的使能技术,将在生产线的仿真优化与全生命周期数字化管理中发挥更加重要的作用。

[1] PRAJAPAT N, WALLER T, YOUNG J, et al. Layout optimization of a repair facility using discrete event simulation[J]. Procedia CIRP, 2016, 56: 574-579.

[2] KRISHNAN K K, MIRZAEI S, VENKATASAMY V, et al. A comprehensive approach to facility layout design and cell formation [J]. The International Journal of Advanced Manufacturing Technology, 2012, 59(5-8): 737-753.

[3] HE L W. Rationalization of trusses and yield-line patterns identified using layout optimization[D]. Sheffield: The University of Sheffield, 2015.

[4] 周金平. 生产系统仿真: Plant Simulation应用教程[M]. 北京: 电子工业出版社, 2011:73-123.

ZHOU J P. Production system simulation: plant simulation application course[M]. Beijing: Electronic Industry Press, 2011:73-123(in Chinese).

[5] 叶启付, 李国丛, 单振刚, 等. 多品种小批量壳体生产单元布局仿真优化[J]. 航天制造技术, 2015(6): 53-57.

YE Q F, LI G C, SHAN Z G, et al. Simulation and optimization in a multi-varieties and small-batch shell manufacturing cells layout[J]. Aerospace Manufacturing Technology, 2015(6): 53-57 (in Chinese).

[6] 徐熔. 基于SLP方法的车间布局优化设计[J]. 企业技术开发, 2016, 35(4): 61-62.

XU R. Study on workshop layout design based on system layout planning[J]. Technological Development of Enterprise, 2016, 35(4): 61-62 (in Chinese).

[7] MAMUN A A, KHALED A A, ALI S M, et al. A heuristic approach for balancing mixed-model assembly line of type I using genetic algorithm[J]. International Journal of Production Research, 2012, 50(18): 5106-5116.

[8] BORBA L, RITT M, MIRALLES C. Exact and heuristic methods for solving the robotic assembly line balancing problem[J]. European Journal of Operational Research, 2018, 270(1): 146-156.

[9] 林巨广, 武文杰, 蔡磊, 等. 基于Plant Simulation的白车身侧围焊装线仿真与优化[J]. 组合机床与自动化加工技术, 2015(8): 111-114.

LIN J G, WU W J, CAI L, et al. Simulation and optimization of body side welding line in BIW based on plant simulation[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2015(8): 111-114 (in Chinese).

[10] LIOU C D, HSIEH Y C. A hybrid algorithm for the multi-stage flow shop group scheduling with sequence-dependent setup and transportation times[J]. International Journal of Production Economics, 2015, 170: 258-267.

[11] 郭华, 刘婷婷, 汪圆, 等. 基于Plant Simulation仿真平台的车间作业排序优化设计[J]. 现代制造工程, 2016(2): 108-112.

GUO H, LIU T T, WANG Y, et al. Optimization & design for job shop scheduling based on Plant Simulation[J]. Modern Manufacturing Engineering, 2016(2): 108-112 (in Chinese).

[12] 张立果, 黎向锋, 左敦稳, 等. 求解多目标柔性作业车间调度问题的两层遗传算法[J]. 计算机应用, 2020, 40(S1): 14-22.

ZHANG L G, LI X F, ZUO D W, et al. Two-phase genetic algorithm for multi-objective flexible job-shop scheduling problem[J]. Journal of Computer Applications, 2020, 40(S1): 14-22 (in Chinese).

[13] 单雪峰. 基于库存成本的汽车总装配排产研究[D].沈阳: 沈阳工业大学,2020.

SHAN X F. Research on automobile assembly scheduling based on inventory cost [D]. Shenyang: Shenyang University of Technology, 2020 (in Chinese).

[14] 郭红康, 赵军. 基于多Agent的面向订单的离散制造系统建模与仿真研究[J]. 智能系统学报, 2016, 11(2): 233-240.

GUO H K, ZHAO J. Modeling and simulation of order-oriented discrete manufacturing system based on multi-agent[J]. CAAI Transactions on Intelligent Systems, 2016, 11(2): 233-240 (in Chinese).

[15] ROSEN R, VON WICHERT G, LO G, et al. About the importance of autonomy and digital twins for the future of manufacturing[J]. IFAC-PapersOnLine, 2015, 48(3): 567-572.

[16] GRIEVES M. Digital twin: manufacturing excellence through virtual factory replication[EB/OL]. [2015-03-01]. https://www.researchgate.net/publication/275211047_Digital_Twin_Manufacturing_Excellence_through_Virtual_Factory_Replication.

[17] GRIEVES M, VICKERS J. Digital twin: mitigating unpredictable, undesirable emergent behavior in complex systems[C]//Transdisciplinary Perspectives on Complex Systems: New Findings and Approaches. Heidelberg: Springer, 2017: 85-113.

[18] TUEGEL E J. The airframe digital twin: some challenges to realization[C]//The 53rd AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference. Resron: American Institute Aeronautics and Astronautics (AIAA),2012:1812.

[19] LEE J, LAPIRA E, YANG S H, et al. Predictive manufacturing system - trends of next-generation production systems[J]. IFAC Proceedings Volumes, 2013, 46(7): 150-156.

[20] Siemes. Digital twin - driving business value throughout the building life cycle [EB/OL]. [2020-12-28]. https://new.siemens.com/global/en/products/buildings/contact/digital-twin.html.

[21] SCHLEICH B, ANWER N, MATHIEU L, et al. Shaping the digital twin for design and production engineering[J]. CIRP Annals, 2017, 66(1): 141-144.

[22] VRABIČ R, ERKOYUNCU J A, BUTALA P, et al. Digital twins: understanding the added value of integrated models for through-life engineering services[J]. Procedia Manufacturing, 2018, 16: 139-146.

[23] NEGRI E, FUMAGALLI L, CIMINO C, et al. FMU-supported simulation for CPS digital twin[J]. Procedia Manufacturing, 2019, 28: 201-206.

[24] 陶飞, 张萌, 程江峰, 等. 数字孪生车间: 一种未来车间运行新模式[J]. 计算机集成制造系统, 2017, 23(1): 1-9.

TAO F, ZHANG M, CHENG J F, et al. Digital twin workshop: a new paradigm for future workshop[J]. Computer Integrated Manufacturing Systems, 2017, 23(1): 1-9 (in Chinese).

[25] QI Q L, TAO F. Digital twin and big data towards smart manufacturing and industry 4.0: 360 degree comparison[J]. IEEE Access, 2018, 6: 3585-3593.

[26] SCHROEDER G N, STEINMETZ C, PEREIRA C E, et al. Digital twin data modeling with automationML and a communication methodology for data exchange[J]. IFAC-PapersOnLine, 2016, 49(30): 12-17.

[27] MOUSSA C, AI-HADDAD K, KEDJAR B, et al. Insights into digital twin based on finite element simulation of a large hydro generator[C]//IECON 2018 - 44th Annual Conference of the IEEE Industrial Electronics Society. New York: IEEE Press, 2018: 553-558.

[28] TAO F, ZHANG M, LIU Y S, et al. Digital twin driven prognostics and health management for complex equipment[J]. CIRP Annals, 2018, 67(1): 169-172.

[29] 刘泉, 王耀. 网格环境下制造资源的描述和封装机理研究[J]. 武汉理工大学学报, 2009, 31(9): 114-117.

LIU Q, WANG Y. Research on manufacturing resources description and encapsulation mechanism in grid[J]. Journal of Wuhan University of Technology, 2009, 31(9): 114-117 (in Chinese).

[30] LIU N, LI X P, SHEN W M. Multi-granularity resource virtualization and sharing strategies in cloud manufacturing[J]. Journal of Network and Computer Applications, 2014, 46: 72-82.

[31] CAI Y, STARLY B, COHEN P, et al. Sensor data and information fusion to construct digital-twins virtual machine tools for cyber-physical manufacturing[J]. Procedia Manufacturing, 2017, 10: 1031-1042.

[32] 方圆, 刘江, 吕瑞强, 等. 基于数字孪生的设备加工过程监测技术研究[J]. 航空制造技术, 2021, 64(4): 91-96.

FANG Y, LIU J, LÜ R Q, et al. Research on monitoring technology of equipment processing based on digital twin[J]. Aeronautical Manufacturing Technology, 2021, 64(4): 91-96 (in Chinese).

[33] 魏一雄, 郭磊, 陈亮希, 等. 基于实时数据驱动的数字孪生车间研究及实现[J]. 计算机集成制造系统, 2021, 27(2): 352-363.

WEI Y X, GUO L, CHEN L X, et al. Research and implementation of digital twin workshop based on real-time data driven[J]. Computer Integrated Manufacturing Systems, 2021, 27(2): 352-363 (in Chinese).

[34] 王峻峰,张玉帆,邵瑶琪,等.面向生产性能数字孪生的仿真数据映射研究[EB/OL].[2021-03-28]. https://kns.cnki.net/kcms/detail/detail.aspx?dbcode=CAPJ&dbname=CAPJLAST&filename=XTFZ20201231001&v=eLe5N9%25mmd2BvhWJV4nzSsxg9gk6TtlCU7SZGnqnH2VrfOeNGkeNpWTHaxL5NbjqojnQo.

WANG J F, ZHANG Y F, SHAO Y Q, et al. Research on simulation data mapping for production performance digital twin[EB/OL]. [2021-03-28]. https://kns.cnki.net/kcms/detail/detail.aspx?dbcode=CAPJ&dbname=CAPJLAST&filename=XTFZ20201231001&v=eLe5N9%25mmd2BvhWJV4nzSsxg9gk6TtlCU7SZGnqnH2VrfOeNGkeNpWTHaxL5NbjqojnQo(in Chinese).

[35] 赵启东, 徐钢, 黎敏. 基于支持向量数据描述方法的生产过程监控、诊断与优化[J]. 工程科学学报, 2016, 38(12): 1791-1797.

ZHAO Q D, XU G, LI M. Production process monitoring, diagnosis and optimization based on SVDD[J]. Chinese Journal of Engineering, 2016, 38(12): 1791-1797 (in Chinese).

[36] 朱占军, 王明侠, 王春林. 基于质量预测与统计分析的烧结过程性能监控系统研究[J]. 烧结球团, 2016, 41(1): 7-11.

ZHU Z J, WANG M X, WANG C L. Research on performance monitoring system of sintering process based on quality prediction and statistical analysis[J]. Sintering and Pelletizing, 2016, 41(1): 7-11 (in Chinese).

[37] BOTKINA D, HEDLIND M, OLSSON B, et al. Digital twin of a cutting tool[J]. Procedia CIRP, 2018, 72: 215-218.

[38] YANG G M, FAN X H, CHEN X L, et al. Optimization of cooling process of iron ore pellets based on mathematical model and data mining[J]. Journal of Iron and Steel Research Internationa, 2015, 22(11):1002-1008.

[39] PASHAZADEH H, GHEISARI Y, HAMEDI M. Statistical modeling and optimization of resistance spot welding process parameters using neural networks and multi-objective genetic algorithm[J]. Journal of Intelligent Manufacturing, 2016, 27(3): 549-559.

[40] KABALDIN Y G, SHATAGIN D A, KUZMISHINA A M. The development of a digital twin of a cutting tool for mechanical production[J]. Proceedings of Higher Educational Institutions Маchine Building, 2019(4(709)): 11-17.

[41] 黄如花, 李楠. 基于数据生命周期模型的国外数据期刊政策研究[J]. 图书与情报, 2017(3): 36-42, 108.

HUANG R H, LI N. Research on data journal policies based on data lifecycle model[J]. Library & Information, 2017(3): 36-42, 108 (in Chinese).

[42] ROHLEDER C, MARHOLD C, SALINESI C, et al. Quality data model and quality control in the product lifecycle management[EB/OL]. [2021-03-03]. https://www.researchgate.net/publication/259231525_Quality_Data_Model_and_Quality_Control_in_the_Product_Lifecycle_Management.

[43] LIU Y M, ZHOU H F, ZHANG S. A MSVM quality pattern recognition model for dynamic process[J]. Applied Mechanics and Materials, 2013, 433-435: 555-561.

Digital twin and production line simulation technology

TIAN Ling1,2, LIU Guo1,2, LIU Si-chao1,2

(1. Department of Mechanical Engineering, Tsinghua University, Beijing 100084, China;2. Beijing Key Lab of Precision/Ultra- precision Manufacturing Equipment and Control, Beijing 100084, China)

With the deep integration of new generation information technology and manufacturing technology, simulation technology is developing into the deep integration and efficient collaboration between information system and physical system. In this context, digital twin technology with the characteristics of virtual reality fusion has become a new research hotspot in recent years, and is the development direction of the next generation simulation technology. In order to explore the adoption of new generation information technology and speed up the digital transformation and upgrading of discrete manufacturing industry, the development context and work scenarios of simulation technology are analyzed, and the digital twin technology has been drew into the research on simulation analysis of production line. The concept and connotation of the digital twin technology are introduced, the relationship, similarities and differences between digital twin technology and traditional computer simulation technology are analyzed, and the directions of applying digital twin technology in production line are discussed. Then the construction method and realization way of digital twin model of production line are analyzed, while the research status and existing problems are summarized. Finally, the possible innovation directions of digital twin in production line simulation are given, which provide a reference for discrete manufacturing enterprises to cross the interaction gap between physical resources and digital world, establish the interaction and integration of physical space and information space of production line, and promote the digital management and intelligent production of the whole life cycle of production line, in which way to achieve the transformation of intelligent manufacturing.

simulation; digital twin; production line; discrete manufacturing; intelligent manufacturing

TP 29

10.11996/JG.j.2095-302X.2021030349

A

2095-302X(2021)03-0349-10

2021-03-31;

2021-05-11

31 March,2021;

11 May,2021

国家自然科学基金项目(51675299);北京市自然科学基金项目(3182012);河北省重点研发计划项目(20314402D);清华大学自主科研计划资助项目(2018Z05JZY006)

National Natural Science Foundation of China (51675299); Beijing Municipal Natural Science Foundation Project (3182012); Key Research and Development Plan Project of Hebei Province (20314402D); Independent Research Plan Funding Project of Tsinghua University (2018Z05JZY006)

田凌(1963-),女,辽宁铁岭人,教授,博士,博士生导师。主要研究方向为机械制造及自动化/数字化制造。E-mail:tianling@tsinghua.edu

TIAN Ling (1963-), female, professor, Ph.D. Her main research interests cover machinery manufacturing and automation, digital manufacturing. E-mail:tianling@tsinghua.edu