装配式上下分体节段管廊的厂内生产钢模板设计研究*

2021-07-06宋琢张迪王贤鹏郑小红

宋琢 张迪 王贤鹏 郑小红

1.广州市市政工程机械施工有限公司 510060

2.华南理工大学土木与交通学院 广州510640

引言

装配式建造因其具有高效率、高环保、高品质和低污染等优势而逐渐成为建筑行业的新主流。近年来,国内学者从多个角度对装配式管廊展开了探索,研究分析了装配式管廊力学性能和经济差异,结构和节点抗震性能,构件预制生产、装配安装以及节点防水等施工技术,取得了较多重要研究成果[1]。此外,装配式管廊也有较多工程实例,但由于行业没有标准化设计和造价的适用性等问题,装配式施工技术仍没有被广泛应用到综合管廊的建设中,装配率难以在50%以上。多舱大断面管廊装配式技术具有生产、安装技术复杂,施工过程控制严谨等特点。其中,生产阶段的模板选择与构件质量、工程造价和装配技术等密切相关,也是制约整个管廊预制装配成败的关键环节,在国内外相关的研究中比较少。基于此,为推动装配式技术更加简洁、合理、经济,以及推广预制综合管廊建设在全国范围内的应用,本文以广州市天河智慧城地下综合管廊项目为依托,详细介绍上下分体式装配式综合管廊预制构件生产模板的设计计算。

1 预制构件节段长度的选择

构件的尺寸确定了模板的尺寸,设计阶段对于预制构件尺寸的考虑较少,仍需在厂内生产阶段深化设计。多舱大断面分体式节段拼装综合管廊是指将多舱大断面预制综合管廊的混凝土节段拆分为上下分体式构件,在工厂内加工生产,再运输到工地现场吊装和安装[2]。施工方法较为先进,但需具备一定规模的构件加工预制工厂和大吨位的运输机具及吊装设备,施工技术要求相对较高。预制管廊在工厂内完成标准化生产,对生产工艺、设备的先进性、模具的精密度、成品和半成品质量的试验检测都提出了高标准与高要求。多舱大断面综合管廊一般高度较高,由于城市运输的限高一般在5m内,所以宜将综合管廊作上下分体式部件,以减少运输高度和运输重量,也简化厂内预制生产的工作。

对于节段长度的选择,关系到整个预制生产的工艺、相关设备等整个系统工程,构件过长则会增加预制生产的难度,增加运输和安装的重量;过短则会增加接缝的数量,不仅增加造价,也给结构防水带来较多的风险点。宜从下面三个方面确定节段长度:

(1)根据节段管廊部件在运输车辆上的放置方式确定:大断面管廊一般横向宽度在10m以上,因此,宜直接将10m长管廊构件纵向放置在车辆上。但运输车辆一般运输宽度不宜超过3m;因此应将管廊构件纵向宽度控制在3m以内。

(2)根据管廊预埋件的预埋尺寸确定:管廊预埋件中影响预制尺寸最多的预埋件为管线支架的预埋滑槽,滑槽的间距为80cm,所以节段长度应为80cm的倍数;因此有0.8m、1.6m和2.4m可以选择。

(3)根据管廊分体部件的重量确定:对装配式建筑施工难度和造价影响非常大的主要因素就是构件重量,构件重量不宜过大。一般控制在30t~50t范围内。

综上所述,从设计合理、生产简洁、施工方便、质量控制、造价节约等因素考虑,节段长度选择宜为2.4m。天河智慧城地下综合管廊项目三舱最大断面预制节段尺寸为:10.0m(长)×2.4m(宽)×1.8m(高),重量约为43t。

2 整体钢模板的设计

2.1 模板的设计概况

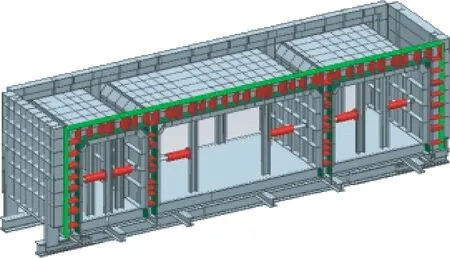

为保证多舱大断面预制综合管廊上下分体结构生产不受场地地基等影响,对液压可调式多舱预制管廊模具装备扩大基础处理,即设置模具基座。以三舱管廊为例,模具基座如图1所示。

图1 多舱预制管廊模具基座Fig.1 Multi-cabin prefabricated utility tunnel mould base

多舱预制综合管廊具有大断面、自重大、结构复杂的特点,对模具精度有非常高的要求,构件半成品的生产精度直接关系到后期拼装施工的安装精度和结构防水,是预制管廊装配的关键环节。按结构设计要求,多舱预制管廊模具可分为:底座、内模、外模、端模。模具安装过程繁琐,生产时需要反复开模合模,同时模板的接缝部位数量多,靠人工操作难以保证安装精度,所以必须机械化自动化控制,即可在整体模具内同步设计液压可调式控制系统,将精度从厘米级提高到毫米级,实现接口紧密结合,高精度、高效率生产安装。液压可调式多舱预制管廊模具设计如图2所示。

图2 液压可调式多舱预制管廊模具示意Fig.2 Schematic diagram hydraulic adjustable multi-cabin prefabricated utility tunnel mould

2.2 多舱预制管廊整体模具结构设计和施工要点

1.结构设计要点

(1)模板设计概况:智慧城管廊工程预制管廊采用上下分体的构件预制,现场拼装成节段管廊后,再逐节装配连接成整体,由于这种工艺设计的要求,施工的关键点在于上体分体构件的连接,前后节段构件的连接。由于这种连接带来的施工缝间的连接方式、防水构造,直接给模板设计带来了多个约束条件。构件施工时,均需要经历模板清洁打磨→脱模剂喷涂→钢筋笼整体安装→合模→浇筑混凝土→脱模开模等标准化流程,所以,引入机械化的操作是减少人工和成本、提高施工质量的必要措施。

(2)模板材料:多舱大断面预制综合管廊体积大,例如依托工程构件一次浇筑混凝土约18.5m3,模具受到的侧压力非常大,同时,标准化构件的多次生产,多舱预制管廊模具必须满足周转次数,需要加大模具的整体刚度。因此,模具全部使用钢板,同时添加加劲肋,钢模应具备足够的抵抗温度变形和破坏的能力[3],模具底板钢板厚度≥5mm,侧板厚度≥6mm,加强肋间距≤5cm。

(3)细部设计要点:为保证构件连接紧密,在阴角模板与侧墙体大模板连接处设置22mm宽、6mm厚的钢板企口[4],保证接缝平整、严密。为满足生产需求,预埋防雷接地钢板、PC钢棒锚固件、螺栓、预应力波纹管、锚具、张拉槽、灌浆孔、哈芬槽等预埋件均需与液压可调式多舱预制管廊模具进行合理连接与整体设计[5,6],预埋件安装与紧固需要同模板同步设计、同步施工[7],一体化考虑。

(4)机械化设计原理:为简化模具开、合模的工作,减少人工和人工操作的误差,同时也是确保开、合模的位置精度,整个模具的开、合引入机械化操作和控制。整套模具的临空面的外模板,下部固定在基座上[8],设置轨道,可用水平千斤顶组(1组2个,行程10cm)推动开合,并作限位;每个内腔设置多套液压同步千斤顶,竖向同步千斤顶组(1组4个,行程约10cm)形成对顶模板进行支撑托举体系,如图3所示;侧模板依靠底座固定于顶模板上的同步千斤顶组(2组,1组2个,行程约10cm)形成斜向支撑体系。通过千斤顶的伸缩调节,紧固模板间阴阳接口的耦合。合模操作时,先顶升竖向支撑体系顶模就位,再侧向顶进油缸支撑,侧模合模;开模操作时,先将侧向千斤顶回油,侧模打开,与混凝土分离,然后,竖向支撑千斤顶回油,顶模。设计时要考虑千斤顶因模板自重作用产生的荷载,同时考虑模板面与混凝土之间粘合力,经过现场反复试验,该项目每个千斤顶处的顶升力约为80kN,千斤顶选用8t千斤顶。

2.模板施工技术要点

(1)钢结构加工:模具钢结构的加工是影响整体模具成败的关键,钢板原材料定尺采购,确保大模板不采用钢板拼接,进场前必须按钢结构的有关规范和施工技术要求进行质量检验,并进行喷砂等预处理;然后,采用钢结构下料软件,同时考虑焊缝坡口等的预留用料,阴阳接口预留尺寸,对模板的各个用料进行下料,然后采用数控机床精密开料,控制模具精度,确保模板的尺寸,模板棱边、小半径圆弧面务必采用相应模具的压板机进行压制,尽量开模一次成型;模板下料完成后,应进行法兰盘的拼装焊接,然后再进行加劲肋的焊接,加劲肋由于成矩阵分布,焊接应力复杂,容易造成模板表面变形,建议应做试件进行焊接顺序研究[9],多采用跳焊的方式,大模板加劲肋安装完成后,应进行面板平整度检测、调整,确保模板面平整光洁。模具生产过程必须由专业检验人员按质量检测标准进行过程控制,检查各部分间的连接紧固件是否完全紧固到位[10,11]。

(2)预埋件安装注意事项:钢筋骨架吊装完毕后,再把哈芬槽等根据设计图纸位置安装,并把内模板上T型螺栓卡入哈芬槽后拧紧固定;接地预埋钢板等根据设计图纸与环筋焊接;预埋钢棒与套管、手孔、吊钉等[12]预埋件务必按设计图纸埋入成型模具,与模板固定,误差不大于5mm,预埋件要固定牢固密封好,不能漏浆。如图4所示,为智慧城管廊的液压可调式多舱预制管廊模具成品。

图3 液压可调式多舱预制管廊模具Fig.3 Hydraulic adjustable multi-cabin prefabricated utility tunnel mould

图4 液压可调式多舱预制管廊模具Fig.4 Hydraulic adjustable multi-cabin prefabricated utility tunnel mould

3 多舱预制管廊模具有限元分析

3.1 概况

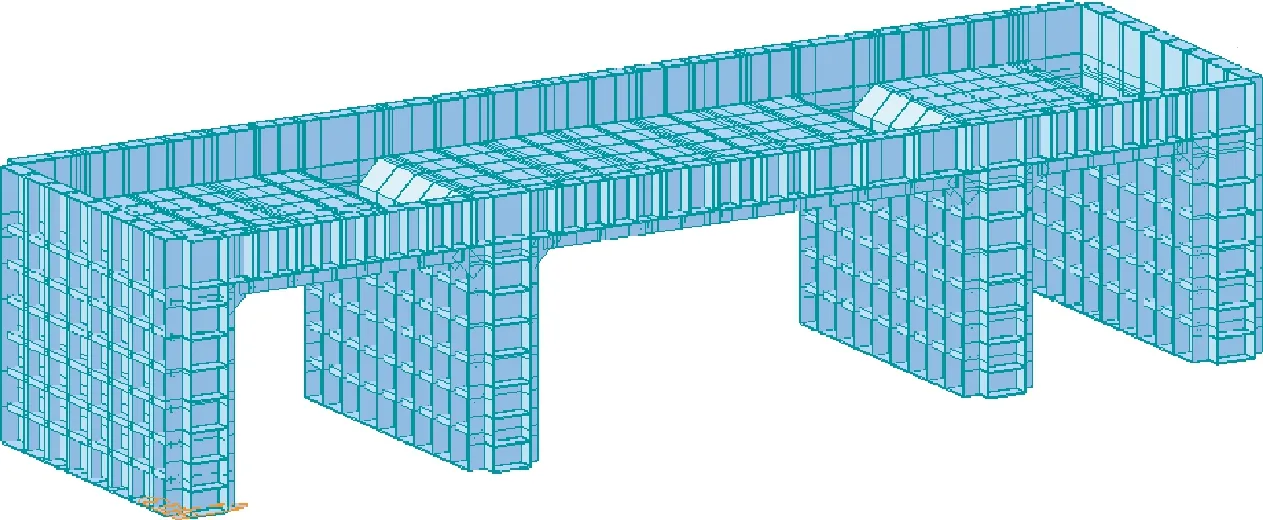

针对整体模具的初步设计,采用大型有限元软件Midas Civil建立有限元模型,对模具进行使用状态下的力学分析,同时计算验证多舱预制管廊模具在浇筑混凝土时的稳定性和变形。预制管廊模板均采用钢模,模具选材为面板采用6mm-Q235钢材,法兰、筋板采用16mm-Q235板材加工[11],根据管廊构件外形尺寸及标准化分段分体情况,确定模具的各项相关参数,并进行定制加工,特殊规格和外形构件单独定做。模具应根据其壁厚和外形预留抗张尺寸,模具加工过程中根据其外形采用不同的加固措施。

根据使用状态下各构件的受力状态,钢面板模板采取壳单元,筋板采取梁单元建模,横筋与竖筋之间采用“弹性连接”,模板底部封闭而采用施加约束[5],模型如图5所示。

图5 液压可调式多舱预制管廊模具有限元模型Fig.5 Finite element model of hydraulically adjustable multi-cabin prefabricated utility tunnel mould

3.2 模型计算结果

模具筋板、面板受力云图分别如图6、图7所示。根据整体模具使用状态下的建模计算分析结果,多舱预制管廊模具筋板最大拉应力181.5MPa,最大压应力138.4MPa,最大变形1.43mm,面板最大有效应力63.3MPa,最大变形1.43mm,均可满足施工和规范要求,说明该多舱预制管廊模具在浇筑混凝土时能够保证结构质量和安全。

图6 筋板受力云图Fig.6 Cloud diagram of stiffened plate

图7 模具面板受力云图Fig.7 Cloud diagram of panel plate

4 自动化设备配置

多舱预制管廊模具结构复杂,由多部分构成,人工安装精度有限,所以应考虑自动化控制设备进行拼装,引入液压机械臂开合模板设备代替人工操作,可使施工过程简洁且模板安装精度提高,因此在该模板设计时,考虑了中控设备和液压系统,将液压系统与液压可调式多舱预制管廊模具之间的快速接头连接好[13],可精确控制模具开模、合模操作,提高生产效率。

5 结语

本文以广州市天河智慧城地下综合管廊的预制生产为依托,研究混凝土大构件整体模板的设计、仿真计算以及结构预埋件等与模板的一体化设计,得出以下结论:

1.整体钢制组合大模板具有较高的可靠性和安全性,提高了模板装拆效率,大大降低劳动强度。

2.整体钢制组合大模板经久耐用,可周转次数多,经济效益明显。

3.解决了多舱大断面管廊的预制生产的模板设计方案等难题,推动了预制管廊的快速生产和预制。