预制槽型拼装综合管廊横向接头受剪性能分析*

2021-07-06王庆华胡翔薛伟辰

王庆华 胡翔 薛伟辰

1.同济大学土木工程学院 上海200092

2.南通职业大学建筑工程学院 226007

引言

城市地下综合管廊是一种纳入2种及以上市政管线的公共隧道。预制拼装综合管廊是指采用可靠连接将预制单元构件在工地现场进行拼装,使构件形成整体。预制拼装混凝土综合管廊与现浇管廊相比,具有良好的经济、社会和环境效益,近年来在国内发展较快[1]。预制槽型拼装综合管廊是在横截面方向分割为上下两个对拼的槽型构件,再通过预应力筋将槽型构件连接起来,无湿作业、施工便捷,一般适用于不大于4舱的综合管廊。

预制槽型拼装管廊结构由于存在预应力连接接头,其受力性能与现浇结构明显不同。本文作者所在课题组[2,3]先后开展了预制槽型拼装综合管廊接头受弯性能试验研究、整体结构静力性能和抗震性能试验研究,并提出了该类预制管廊的接头和整体设计计算模型,但尚未开展接头受剪性能方面的研究。张铨婧[4]开展了带凹凸榫槽的预应力钢棒连接接头受剪性能有限元分析,结果表明,减少钢棒间距、增加水平轴力和榫槽倾角均能提高接头的抗剪刚度,明显降低剪切错动量,但该分析中有限元模型的合理性上缺乏相应的试验验证。

鉴于此,本文以六盘水地下综合管廊项目为背景,基于ABAQUS有限元软件建立了预制槽型拼装综合管廊横向接头受剪性能有限元分析模型,开展了多参数分析,重点分析了预应力筋数量和拼缝面摩擦系数对接头受剪性能的影响规律,从而为预制槽型拼装综合管廊的推广应用及相关技术标准的编制提供参考。

1 有限元建模

1.1 材料本构与单元选取

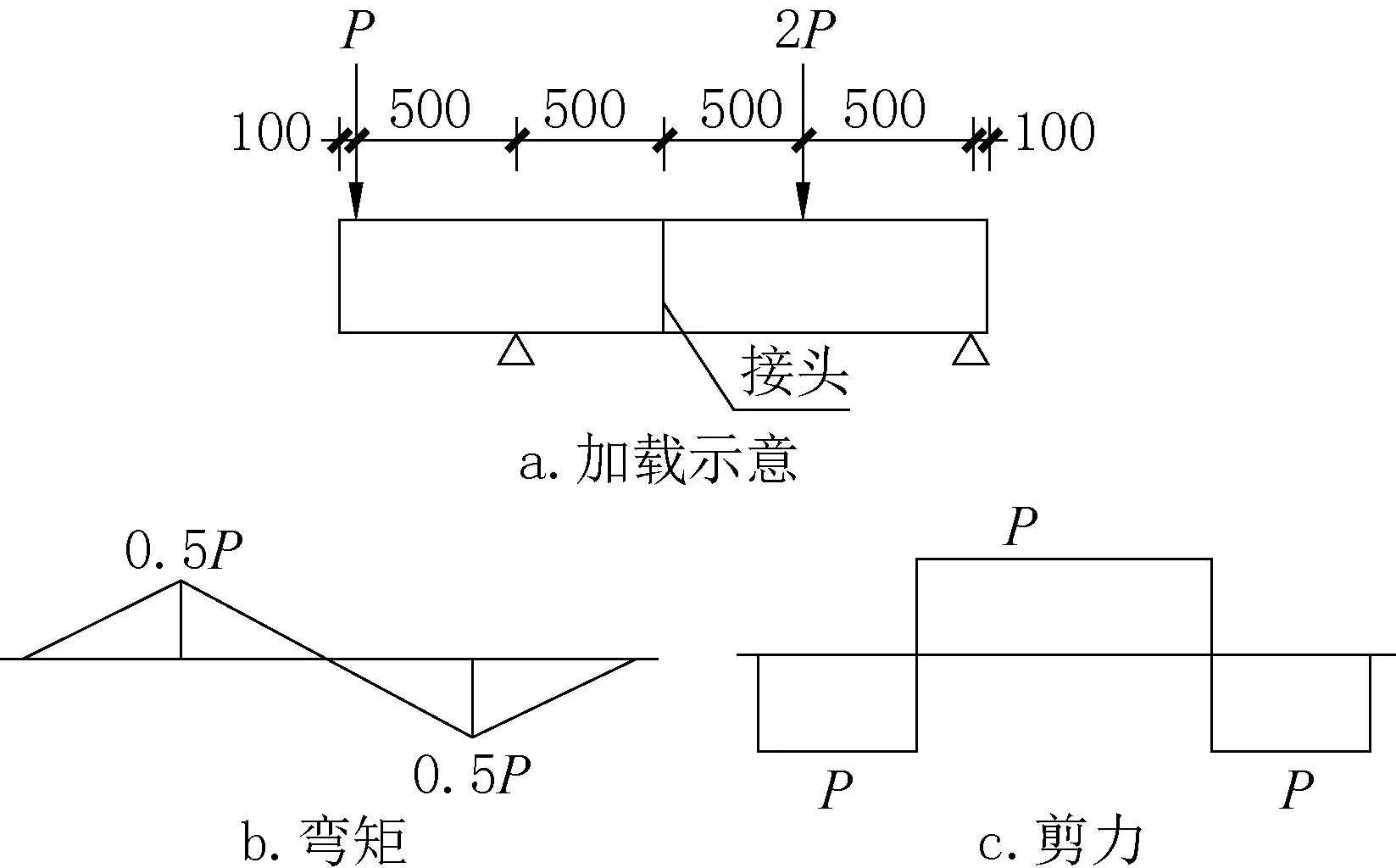

预制槽型拼装综合管廊横向接头受剪性能有限元分析模型如图1所示。试件长度2200mm,

宽度1200m,壁厚350mm。预应力筋沿宽度方向均匀布置2根预应力钢棒,间距为600mm,沿壁厚方向居中布置。侧壁内部的防水胶条按防水细部构造建模。考虑到侧壁内外侧的高弹性密封胶为柔性防水材料,有限元建模忽略了,但是相应的混凝土沟槽反映在模型中。

图1 有限元分析模型Fig.1 Finite element analysis model

混凝土采用塑性损伤模型,单轴应力-应变关系按现行混凝土结构设计规范取值。塑性损伤模型中的膨胀角取为30°,粘滞系数取为0.001[5]。

钢筋本构采用弹塑性双折线模型。钢筋的强度和弹性模量均根据试验实测值进行设置。有限元模型中的预应力筋和普通钢筋均采用线性桁架单元T3D2,混凝土采用C3D8R实体单元。钢筋与混凝土之间以嵌入方式模拟二者间的粘结。混凝土的网格尺寸为40mm,预应力筋和普通钢筋为25mm。

1.2 关键问题处理

预制拼缝面是预制结构有别于现浇结构的重要特征之一。本文拼缝面的处理采用在对应接触面上设置“表面与表面接触”的相互作用。接触属性的设置,法向为“硬接触”,且允许接触后分离,切向摩擦系数取0.8。

通过对预应力筋单元设置热膨胀系数,再降低温度使预应力筋单元发生“冷缩”,进而对接头拼缝面及混凝土进行预压,实现预应力的施加。

2 有限元模型试验验证

2.1 试验概况

本文作者前期完成了侧壁横向接头的受剪性能试验研究[6],试件配筋如图2所示。混凝土强度等级为C40,预应力筋采用1080/1230(屈服强度标准值/极限强度标准值)预应力钢棒,张拉控制应力取为0.75倍的极限强度标准值,普通受力筋采用HRB400级钢筋。试件加载示意如图3所示,加载装置如图4所示。

图2 试件配筋Fig.2 Reinforcement details of the specimen

图3 试验加载示意Fig.3 Diagram of test loading

2.2 计算结果与试验结果对比

图4 试验加载装置Fig.4 Test loading device

试件在荷载作用下,经历了静摩擦、带滑移工作和剪切破坏三个受力阶段,最终发生拼缝面受剪破坏。具体破坏形态为:两个试件在拼缝面发生较大的相对滑移,破坏时中部预应力筋受拉屈服,拼缝面附近,特别是预应力筋附近局部混凝土受压破坏,而整浇混凝土其他部位仅出现少量弯曲裂缝,直至破坏普通钢筋应变均较小。试验破坏形态如图5所示,有限元模拟的破坏形态如图6所示。

图5 试验破坏形态Fig.5 Failure mode of the test

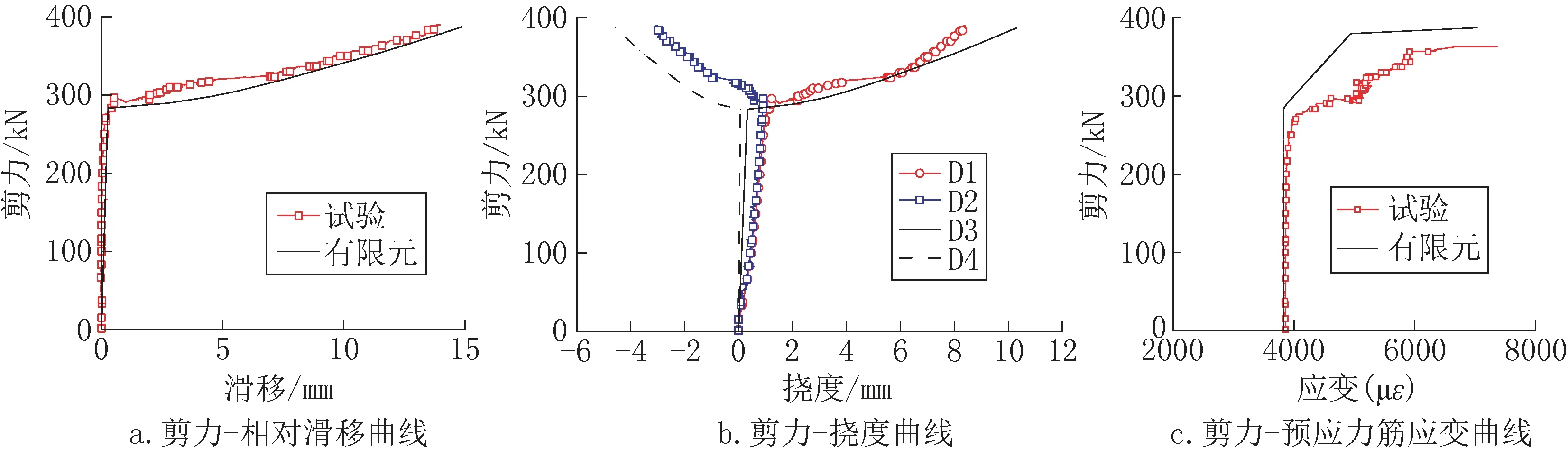

有限元分析与试验结果对比曲线如图7所示。其中,图7a为剪力-相对滑移曲线,曲线由两部分组成,两部分均近似为直线,由图可见有限元分析与试验结果吻合良好。受剪承载力计算值为387.3kN·m,试验值为389.8kN·m,计算值与试验值接近,相差0.6%。第一段直线对应静摩擦阶段,相对滑移很小,剪切刚度大;第二段直线对应带滑移工作阶段,预应力筋的销栓作用明显,由于钢筋逐渐屈服,导致相对滑移大,剪切刚度明显降低。

试件的剪力-挠度曲线如图7b所示,D1、D2分别表示拼缝面右侧和左侧的挠度试验值,D3、D4表示拼缝面相应的有限元计算值。荷载作用下,在静摩擦阶段,拼缝面两侧均发生向下的挠度;在带滑移工作阶段,拼缝面右侧发生向下的挠度,而左侧发生向上的挠度。计算值总体与试验值吻合较好。

图6 有限元破坏形态Fig.6 Failure mode of finite element

试件的剪力-预应力筋应变曲线如图7c所示。根据材性试验,预应力实测屈服应变为5819με。加载到峰值之前,试验及有限元的预应力筋均发生屈服。相同剪力作用下,预应力筋应变的有限元计算值相比试验值略小。

3 参数分析

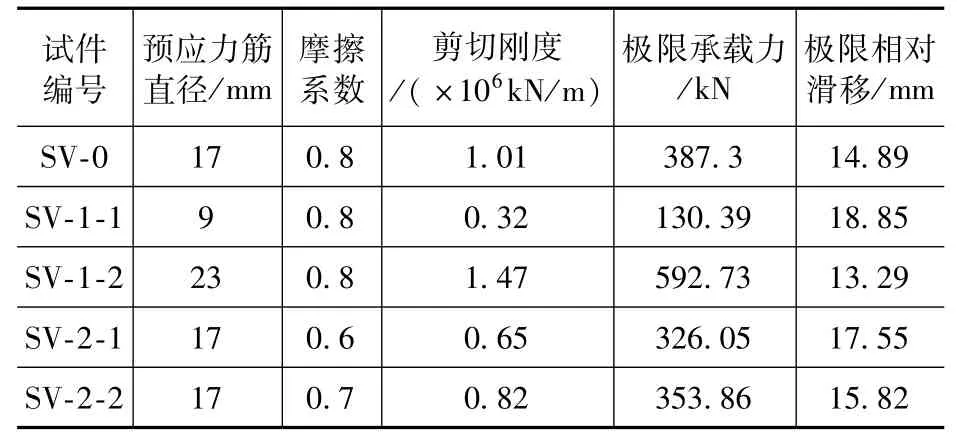

为进一步研究预制槽型拼装综合管廊横向接头的受剪性能,本文分析了预应力筋配筋量和拼缝面摩擦系数对横向接头受剪承载力和刚度的影响规律。有限元参数及主要计算结果见表1。需要说明的是,预应力筋配筋量主要通过改变预应力筋直径来实现。

图7 有限元分析与试验结果对比Fig.7 Comparison of finite element analysis and test results

3.1 预应力筋配筋量

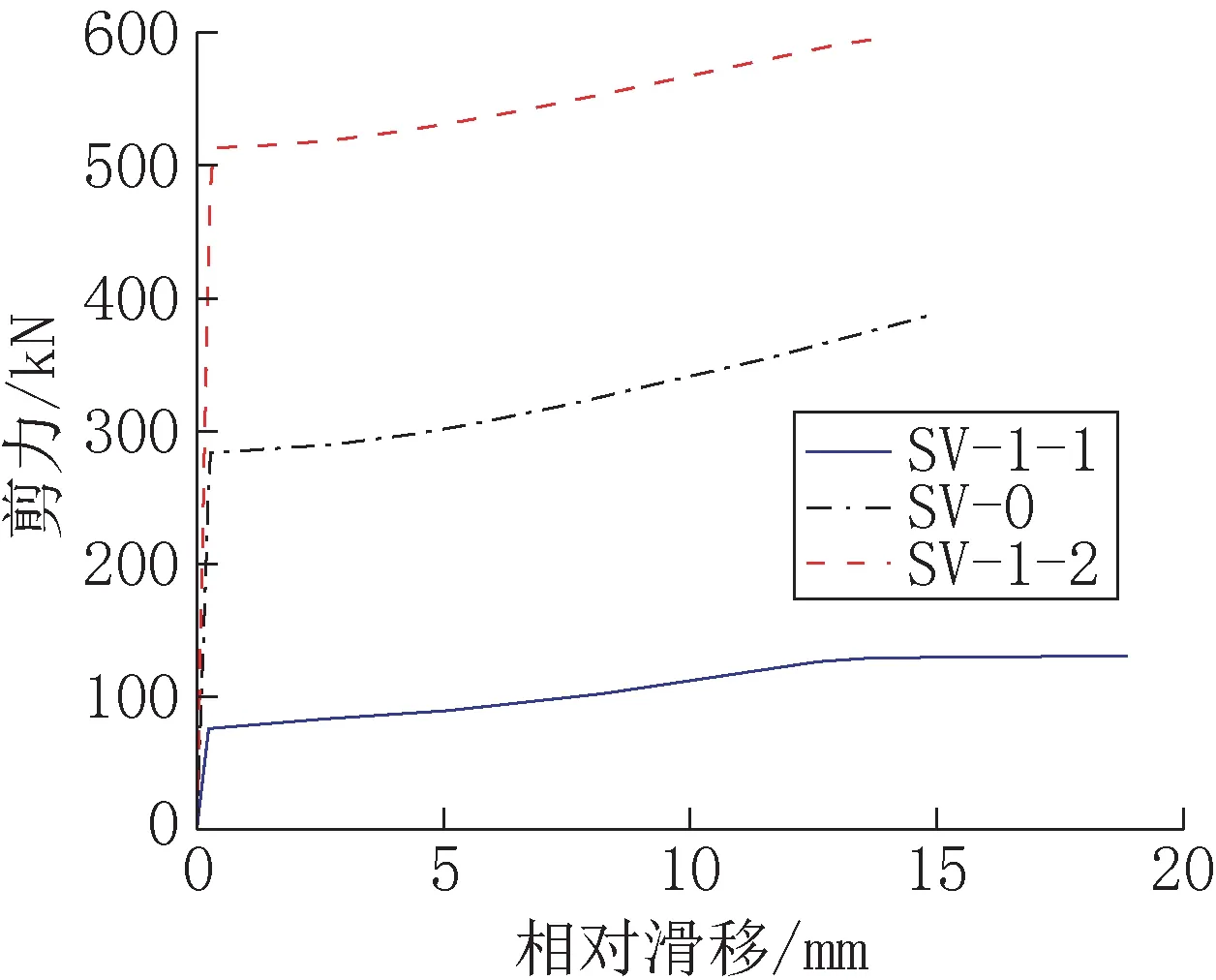

图8 给出了试件在不同预应力筋配筋量下的剪力-相对滑移曲线,结合表1可见:

(1)预应力筋配筋越大,受剪承载力和剪切刚度越大。

(2)试件SV-1-2与SV-0相比,预应力筋面积增加了83%,承载力和刚度分别增加了53%和45%;试件SV-1-1与SV-0相比,预应力筋面积减小了72%,承载力和刚度分别减少了66%和69%。预应力筋配筋量对接头的受剪承载力和剪切刚度影响较大,这是因为增加配筋量提高了拼缝面的预压应力,增加了试件之间的摩擦作用,同时钢筋的销栓作用得以提高。

(3)拼缝面极限相对滑移随预应力筋配筋量增加而减少。

表1 有限元参数及主要计算结果Tab.1 Finite element parameters and main calculation results

图8 不同预应力筋配筋量下的接头剪力-滑移曲线Fig.8 Shear-slip curves of different prestressed reinforcement

3.2 拼缝面摩擦系数

图9 给出了试件在不同拼缝面摩擦系数下的剪力-相对滑移曲线,结合表1可见:

(1)摩擦系数越大,受剪承载力和剪切刚度越大。

(2)试件SV-2-1(摩擦系数0.6)与试件SV-0(摩擦系数0.8)相比,承载力和刚度分别减少了16%和35%;SV-2-2(摩擦系数0.7)与试件SV-0相比,承载力和刚度分别减少了9%和19%。相比承载力,摩擦系数对剪切刚度的影响更为显著。但相对而言,与配筋量参数相比,对结构性能的影响并不显著。

(3)拼缝面极限相对滑移在14.89mm~17.55mm之间变化,相对滑移随摩擦系数增加而减少,但并不明显。

图9 不同拼缝面摩擦系数下横向接头剪力-滑移曲线Fig.9 Shear-slip curves of different friction coefficient on joint surface

4 结论

1.基于ABAQUS软件建立了预制槽型拼装综合管廊横向接头受剪性能有限元分析模型。有限元分析结果与试验结果吻合较好,承载力计算值与试验值基本接近,该模型可用于预制槽型拼装综合管廊接头受剪性能分析。

2.试验和有限元结果均表明,试件最终发生拼缝面受剪破坏。具体破坏形态为:两个试件在拼缝面处发生较大的相对滑移,破坏时预应力筋受拉屈服,拼缝面附近发生局部混凝土受压破坏。

3.通过有限元参数分析,预应力筋配筋量和拼缝面摩擦系数对接头受剪承载力和剪切刚度影响均较为显著。受剪承载力和剪切刚度均随预应力筋配筋量增加而增大,随摩擦系数的增加而增大。

4.5个有限元试件的剪切刚度范围在3.20×105kN·m/rad~1.47×106kN·m/rad之间,从数量级而言,刚度变化较大。