某电子设备振动环境功能失效分析

2021-07-06杜尚勇何文灿张云翔

杜尚勇,何文灿,张云翔

(中国电子科技集团公司第二十九研究所,成都 610036)

机载电子设备在使用过程中会受到各种机械力(如振动、冲击等)的作用,影响电子设备的可靠性。据国外资料介绍,航空电子设备故障29%~41%由机械负荷的作用引起。为了检查电子设备是否能承受其振动环境的考验,模拟电子设备在真实环境下的工况,进行振动、冲击试验,以确保电子设备在真实环境下可靠地工作。

1 故障情况

某设备进行振动/冲击试验,振动前指标测试正常,试验从Y轴水平方向开始。振动过程中,完成一次指标测试后约30 min,观察到低波段支路周期自检故障,同时该支路频谱监视波形异常,信号无法分选输出。

振动试验开始前和进行中,都进行了数据测试,设备工作正常,在继续振动过程中,突发故障。通过统自检信息进行分析,故障初定位于变频接收机内部频率合成器模块。更换后,分机工作正常,故障定位为频率合成器故障。

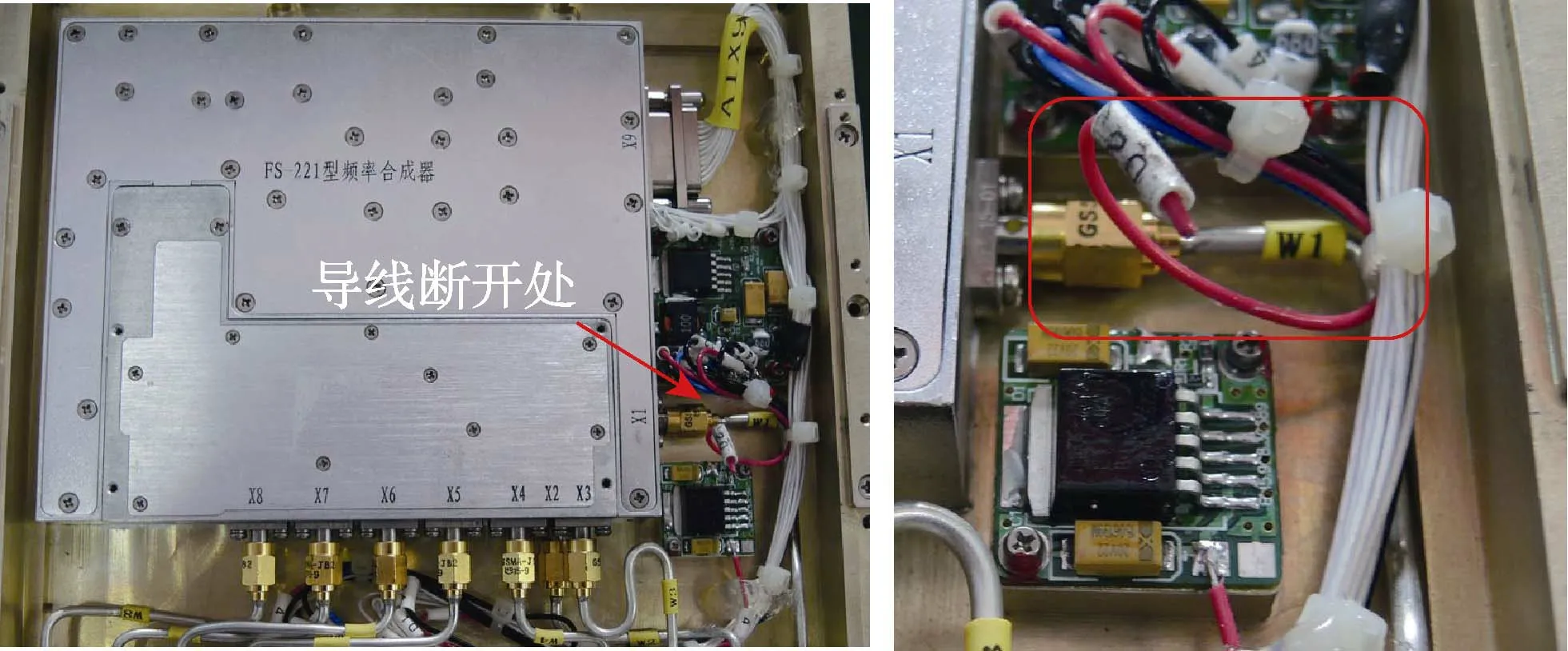

打开故障模块,对内进行目检,发现原本焊接在A3电源转换板输出OUT(+9 V)上的20号红色高温导线脱落。用万用表测试导线两端电阻,为0.2~0.6 Ω,满足设计值,其余低频电缆均导通。由此可判定低频电缆异常,如图1所示。

图1 低频电线断开情况 Fig.1 Low frequency wire disconnection diagram

将该故障高温导线脱落端重新焊接到电源转换板上,对模块进行测试,输出信号及频谱正常,故障排除。导致本次故障的原因是频率合成器内部20号红色高温导线断裂。

2 失效分析

2.1 导线断裂原因分析

模块腔体内部存在连接焊点处的电缆断裂,故障点印制板上的焊盘为表贴焊盘,导线为高温导线AF-250-0.1。其在模块内的操作主要有以下几个步骤:1)导线下线及预走线;2)导线剥线处理;3)导线与焊盘焊接;4)焊盘清洗并涂覆三防;5)导线走线整理及点胶加固。上述步骤中对导线断开有影响的步骤是2)、3)和5)。

2.1.1 导线芯线损伤

导线剥线时,芯线损伤,会降低导线强度。在振动过程中,可能造成导线从损伤处断裂。故障件导线断裂,使用显微镜对其根部断裂处进行观察,如图2所示。

图2 故障导线断裂面及焊点 Fig.2 Fault wire fracture surface and solder joint diagram

如果存在芯线损伤,断面长期暴露,会发生氧化变暗现象。从故障件可知,导线断裂处与焊盘均有7根芯线,与导线应有芯线数量一致,且断裂面清晰。排除本故障件导线有芯线损伤的可能。

2.1.2 焊点及虚焊分析

从图2还可看出,导线断裂处位于绝缘皮根部,而导线与印制板焊接的焊点形貌完好,且焊点处无焊盘脱落、剥离现象,排除故障件焊点虚焊造成导线断裂的可能。电源转换板内印制板上的焊盘为表贴焊盘,与之焊接的导线为高温导线,导线的截面直径为0.36 mm。焊盘引出导线宽度一般为焊盘宽度的1/3~ 1/2,最小为0.13 mm,应从焊盘中间引出。故障处的焊盘宽度(2.2 mm)大于3倍的导线截面直径,因此故障处焊盘大小的设计与导线规格的选择符合可制造性规范。

2.1.3 导线走线及固定情况

故障件的走线及加固状态如图1所示,工艺文件中有点胶加固要求的细化说明。现场检查故障件实物发现,模块内其余线束上有点胶加固,但是在断裂导线处未点胶,并且操作空间狭小,与旁侧的射频电缆装配存在一定的干涉。

振动试验时,由于加速度原因,焊接点到固定点中间的导线会发生甩动。当外界振动量级较高时,依靠导线自身摆动释放的应力有限,这一系列的因素会引起导线焊点附近应力集中,反复振动过程中产生疲劳,最终就有可能导致导线根部因应力过大而断裂。

2.2 导线振动仿真分析

利用ANSYS仿真软件工具对频率合成器模块进行了有限元建模,通过分析获取其导线断裂处的应力和变形。主要从如下2个角度进行分析。

1)结构振动模态:包括频率和变形模式,评估结构基本动力学特性。

2)随机振动分析:在随机振动条件下,分析结构的随机振动响应情况,并根据3σ准则对随机振动响应进行估算,评估结构强度特性。

频率合成器的主体结构由铝合金(5A06)组成,整体尺寸约为185 mm×165 mm×20 mm。主要由盒体、频率合成器单元、印制板和导线等组成。

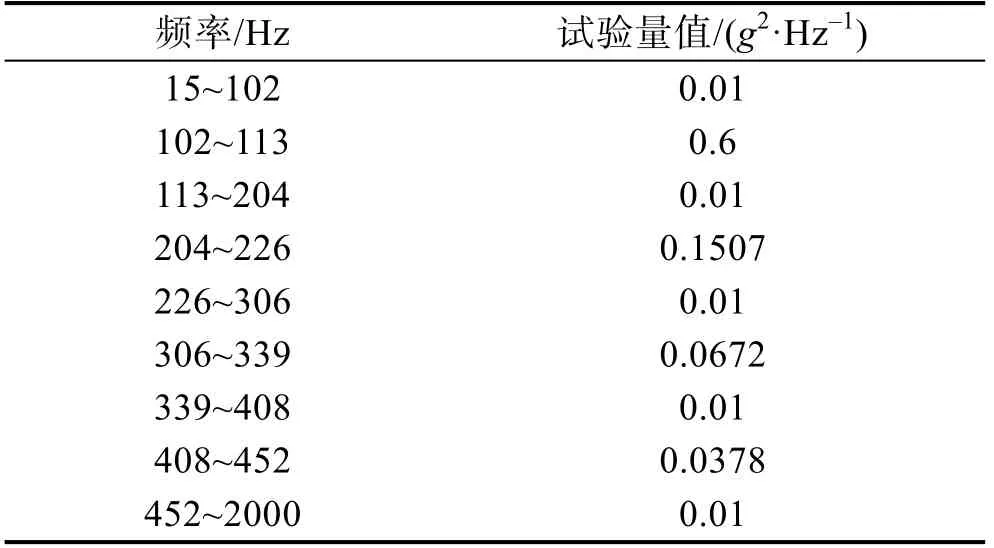

随机振动试验条件见表1。根据导线的断裂情况,最后选取相对应的方向进行仿真分析。结构通过锁紧条安装到外部结构上,刚性、平面安装。计算中采用的结构材料力学性能参数见表2。

表1 功能试验量值 Tab.1 Function test value

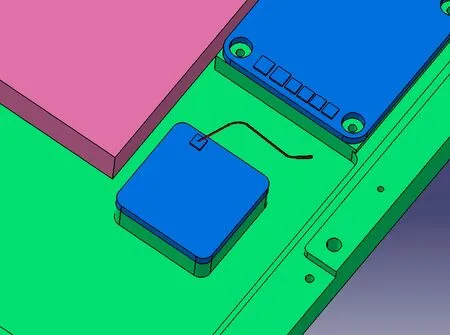

力学分析主要考虑导线一端与印制板焊接良好,另外一端与盒体固定不佳的情况,如图3所示。主要用于观察导线一端不能良好固定的受力情况。

图3 连接局部示意 Fig.3 Connection part diagram

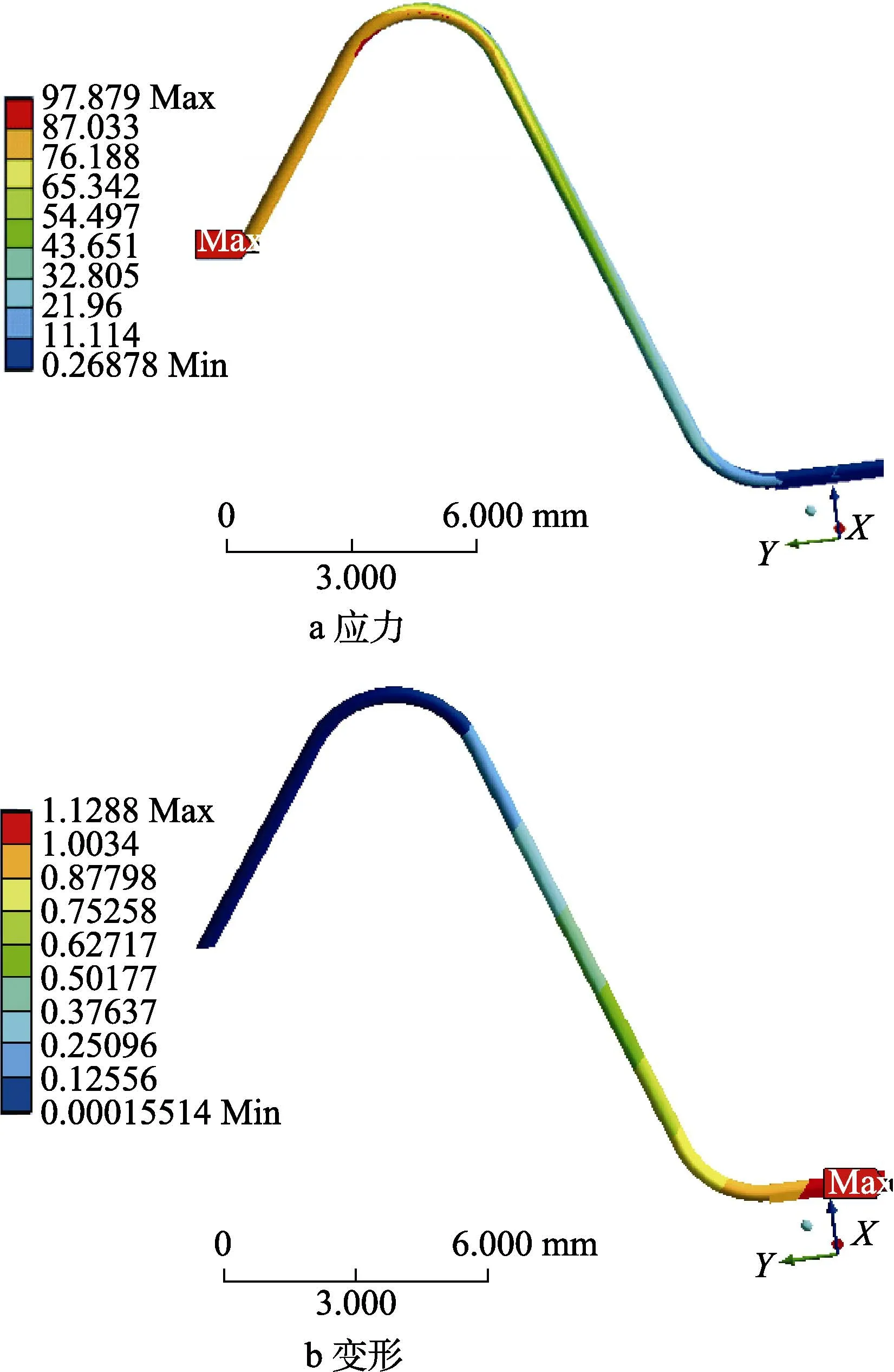

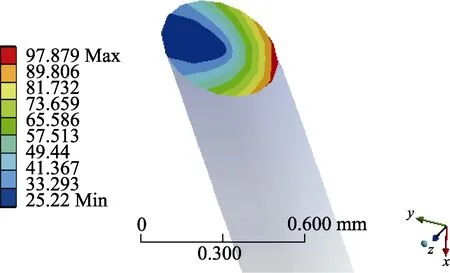

随机振动激励下,导线的应力和变形云图见图4,导线焊接面应力云图见图5。通过仿真计算,导线的大变形量为1.13 mm。最大变形量出现在自由端,较大位移会对边缘的器件产生不良影响。导线的最大应力为97.88 MPa,满足导线的强度要求。本次仿真最大应力位置在导线焊接处,而表贴导线的焊接强度在45 MPa左右,因此,焊接处已经断裂脱落。综合仿真分析的结果,如果导线一端与印制板焊接良好,另外一端固定不佳,将会在焊接处产生较大的集中应力,在长时间振动条件下会造成导线断裂。

图4 随机振动激励下的导线应力和变形云图 Fig.4 (a) Stress and (b) deformation nephogram of conductor under random vibration excitation

图5 随机振动激励下的导线焊接面应力云图 Fig.5 Stress nephogram of wire welding surface under random vibration excitation

3 解决措施及验证情况

通过以上分析以及现场实物检查,为了防止此类情况出现,采取以下改进措施。

3.1 设计优化

为避免印制板上焊接的低频导线与旁侧的射频电缆产生干涉,低频导线需从印制板上方走线。对设计图纸进行了更改,设计图纸优化措施如下:接线图 的技术要求中,增加印制板焊点用3145硅橡胶固定,允许导线从印制板上方走线;将接线图的技术要求完整添加到装配图的技术要求中。

3.2 工艺优化

细化工艺文件,增加工艺简图,明确模块内低频导线走线路径及点胶加固位置。根据设计改进点,对模块内导线走线的要求进行细化。明确点胶的操作要求,固定点距离焊点应不超过20 mm。对线缆、半刚性电缆等沿走线方向每隔30~60 mm固定一次,点胶时胶体必须透底,且与支撑处有效粘连。增加工艺简图,明确导线走线及点胶位置。

通过以上改进,可更直观地指导操作人员,有效提高产品制造的一致性与可靠性。

3.3 现场操作培训

将此故障现象作为案例,对现场操作规范、纪律及本模块涉及的各项操作注意事项进行培训。

3.4 验证情况

实施改进后,抽选后续模块,按照试验故障时的振动试验条件对分机进行振动试验,设备状态正常。

4 结语

通过分析某机载电子设备振动试验下功能失效的原因,逐级分析定位到故障器件。结合理论分析,运用仿真软件,找到了振动故障的原因。从设计、工艺、操作3个方面提出了解决措施,并得到了验证,有效地提高了设备的可靠性,可作为同类故障处理参考。