500kV变电站主变带电检测数据异常分析

2021-07-05周涛

周涛

(国网湖北省电力有限公司检修公司,湖北 武汉 430050)

1 异常概况

2020年1月28日,试验人员对M变电站1号主变进行带电检测时发现,发现M变电站1号主变含气量超标,超出Q/GDW 1168-2013《输变电设备状态检修试验规程》中的关于含气量规定[1]。同时,对M变电站1号主变进行了变压器套管及引下线数据测量,引下线及校验数据合格。Y公司500kV变电站1号主变为重庆ABB变压器有限公司生产的ODFS-250MVA/500kV型变压器,投运日期为2008年9月。

2 检测数据

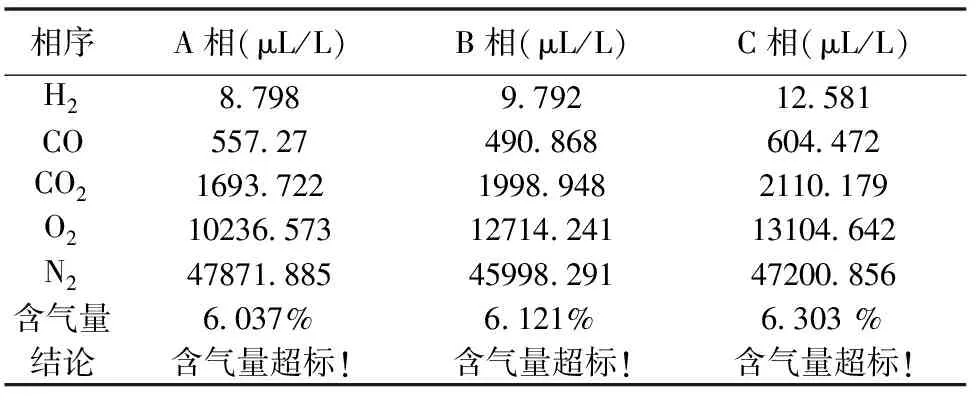

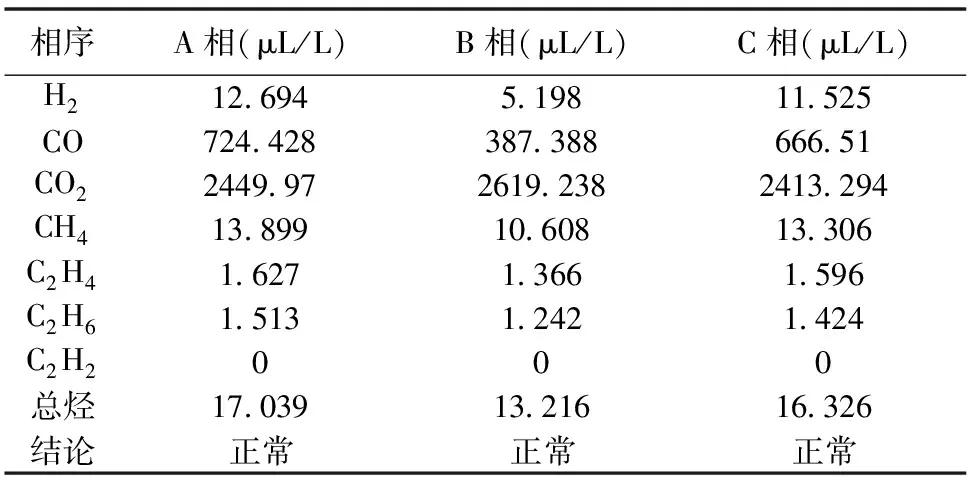

2020年1月28日,在1号主变进行含气量检测时发现数据超标,如表1所示。油色谱试验数据及油质试验数据正常,见表2和表3。

表1 1号主变绝缘油中含气量分析数据

表2 1号主变色谱分析数据

表3 1号主变油质分析数据

3 M变电站2号主变试验数据对比

相邻的2号主变含气量试验测得数据正常,如表4所示。

表4 1月28日2号主变测试结果

4 历史数据对比

查阅历史检测记录,M变电站1号主变自2019年1月以来含气量稳定在6%左右,见表5。

表5 1号主变绝缘油中含气量历史数据

查看历史例行试验报告,未见异常数据。

5 综合分析

变压器油主要有绝缘作业、散热作用和消弧作用,对于500kV的大型变压器,若含气量过高,在温度变化和油面气压降低时,气体以气泡形式析出,会加速变压器固体绝缘材料的老化进程。气体的溶解可以改变油的物理性能、化学性能和电气性能,油中溶解的氧气是变压器油氧化、老化的直接因素。且油中气泡对绝缘强度的影响,将随电压等级的升高而其危害更甚,当气体含量达到一定值时,可引起瓦斯继电器动作,严重时可造成主变跳闸,因此为确保设备安全可靠运行,检测油中气体组分总含量对高压设备监督工作十分重要。

油中含气量出现异常的情况十分复杂,可能会有以下几种原因:

(1)电气设备在安装或维修过程中绝缘材料吸附了部分大气中的空气[2];

(2)设备在安装过程中变压器油箱的抽真空时间不够,箱体中可能残留有气体;

(3)由于设备制造、安装的质量问题引起设备密封不严,运行中渗入空气;

(4)设备运行过程中绝缘材料老化、裂化及故障情况下产生气体[3];

(5)变压器在运行中靠循环的变压器油来冷却,油分子间的长期碰撞,产生微小气泡,变压器油在电场和热的作用下受潮也会产生气体。

由于并非从安装投运开始就含气量超标,且油中所含气体氧气和氮气相对含量较高,含气量在近两年里没有发展,因此初步判断设备密封不严,运行中渗入空气。

6 验证情况

对M变电站1号主变含气量进行复测,数据基本一致。随后一直跟踪检测,含气量仍然稳定在6%左右,为初步检查套管端部密封是否破坏,公司随后进行了主变引下线数据的测量,见图1,测试方法如下:

图1 主变引下线数据测量示意图

(1)利用手持式激光测距仪测定上挂点高度(H1)和套管接线柱高度(H2),计算出高度差△H=H1-H2。

(2)标记出上个挂点在地面的投影位置,放置标记物,从投影位置测量出距离套管水平距离L4。如果套管为倾斜布置,则为套管接线柱地面投影位置距离上挂点地面投影位置的距离。

其中:H1是挂点高度,H2是套管顶部接线柱高度;L1、L2、L3为引下线分段长度。如果没有避雷器T接引线,整个引下线长度填L1位置,L2、L3空白;L4为上挂点和套管头部水平方向的距离。

利用有限元法、自有分析方法开展引下线对M变电站1号主变高压侧套管进行受力分析,所算出的套管端部接线端子受外力如表6所示(表中的反力),在许用受力范围内(耐受负荷),套管端部接线端子能正常运行。

表6 1号主变高压侧套管受力分析

7 结论及建议

通过检测数据可以得出:1号主变A、B、C三相绝缘油中含气量超标。1号主变套管接线端子受力计算值在厂家允许范围内。主要建议如下:

(1)建议对1号主变申请临时停电检查;停电期间对1号主变高压套管进行外观检查、端部偏移量测量、套管介损及电容量测试。

(2)由于停电时间短,上述检查项目不能完全确定套管端部密封是否破坏,如发现套管端部存在偏移,公司计划将M变电站1号主变上报2021年停电计划,开展密封性试验。

8 缺陷处理

2020年12月14日,对M变电站1号主变进行了停电检查,停电期间对其套管进行了绝缘、介损、电容量的检测,数据合格,无异常。同时进行接线端子的尺寸测量工作,以检测该部分的尺寸和变形情况。测量方案如下:

使用三角尺、直尺以及数字游标卡尺若干,且测量用具需要经过计量单位认证并在有效期内。

以头部壳体上表面平面(均压环安装面)为基准平面,沿外壳上法兰圆周外沿设定一基准点,将外壳上法兰圆周等分成6段,标记6个基准点位置。利用组合三角尺分别在外壳上法兰、接线端子法兰盘、接线端子上圆柱上端部位置标定对应的测量点。

将过渡法兰上下法兰测量点之间的距离等分成4段,标记测量节点,形成过渡法兰30个测量点。将接线端子法兰表面6个测量节点沿径向向中心划测量线,并将每条测量线等分成4份,共30个测量点。将接线端子上圆柱上端部位置标定6个测量点位置。以上测量点分别测量对应基准点的垂直高度差和径向距离差。利用游标卡尺测量接线端子法兰盘6个位置的法兰盘厚度。利用卡规完成对应2个垂直方向的直径测量,用于计算椭圆度。

以上测量数据,每个测点数据测量5次,取平均数。在变形最大点左右两侧各30°位置增加2组测点,加大测量密度。通过接线端子的尺寸测量,未发现该部分存在变形情况。排除了因接线端子变形造成空气渗漏的可能。