新型固化法处理疏浚淤泥土的试验研究

2021-07-05魏雁冰陈对航

魏雁冰,陈对航

(1.安徽省水利水电勘测设计研究总院有限公司,安徽 合肥 230088;2.安徽宏志建设工程有限 责任公司,安徽 合肥 230041)

0 引言

中小河流疏浚和清淤工程是河道综合治理的主要工程措施之一。带水作业疏浚时多采用绞吸挖泥船对河道进行疏挖,并通过预先铺设的管道将疏浚淤泥土输送至规划排泥场进行堆置固结。疏浚淤泥在排泥场堆置放一段时间后,经自重排水固结后,土体形成了一定的承载力,但是其仍然表现为高压缩性、高含水率、高孔隙比、低渗透性和低强度等工程特性。针对其这些特性,采用引进芬兰最新研制的固化设备对排泥场进行固化处理,提出了一种固化处理排泥场的新方法。通过室内固化剂的试配确定了较为经济适用的固化剂配比,并利用新型固化设备开展了现场试验研究,现场试验过程中采用自动化控制系统实现固化剂的精确配比,固化剂由连接管通过ALLU搅拌头输送至淤泥土中,整个过程中基本无粉尘污染,加固后经检测地基承载力得到显著增强,此方法在类似排泥场的就地加固方面具有较强的推广价值。

1 排泥场概况

某城市河流在河道综合治理施工中,使用绞吸船清淤疏浚并将泥土由管道输送至规划排泥场。河道治理工程结束后,排泥场中淤泥深度约为1.50~3.00 m不等,占用大面积土地。政府规划部门拟对排泥场土地进行利用开发,因此需对排泥场地基进行加固处理。

1.1 疏浚淤泥土基本特性研究

选定城市规划中拟做为地面停车场的现状排泥场做为现场试验区,试验区面积约0.10 hm2(即1 000 m2)。试验前对试验区进行现场查勘,经浅层开挖后发现场地地下水位约为地面以下0.50 m,下部淤泥沉积土呈灰黑色。其淤泥深度约为1.50~3.00 m,虽然淤泥土已晾晒并自重固结约1 a时间,但排泥场表层仅形成厚度约10 cm的薄状硬壳层,无法满足基建施工时人员和机械的承载力要求。通过取样并做室内试验,发现其天然含水率为71.20%、大于其液限。通过颗粒分析试验发现场地内淤泥土主要由细粒土组成,其中粒径<5.00×10-3mm的粘粒含量约为26.50%,所有粒组的粒径<7.50×10-2mm的粘粒含量约为87.40%,淤泥土基本物理指标如表1所示。同时在试验区开展了现场十字板剪切试验,发现淤泥土全深度范围内不排水剪强度均<4 kPa,强度极低。

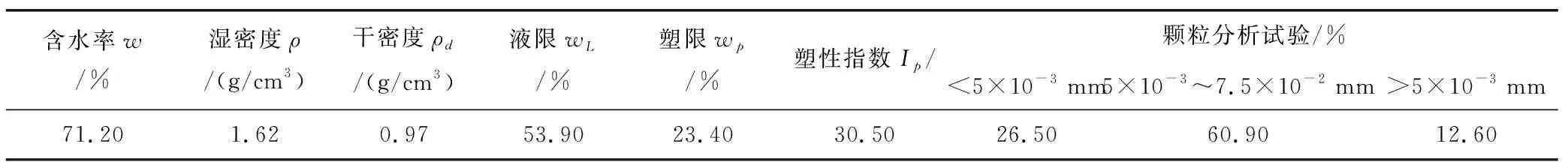

表1 处理前淤泥土物理性质指标表

1.2 室内固化剂配合比试验

固化剂的主要成分通常为石灰、粉煤灰及水泥等材料。本次试验选择最为常见且适用的粉煤灰及水泥两种材料做为固化材料。固化剂由不同固化材料或不同掺量进行室内配比,使用分别调配后的不同固化剂对淤泥土进行固化,固化土经养护14 d后,测定其无侧限抗压强度,以研究不同固化剂材料及其配比对与固化土强度的相互关系。无侧限抗压强度试验所用试验土样的压实度均已达到其最大压实度,各固化材料的掺量百分比均根据湿土总重量计算。

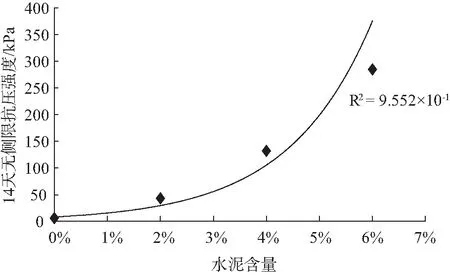

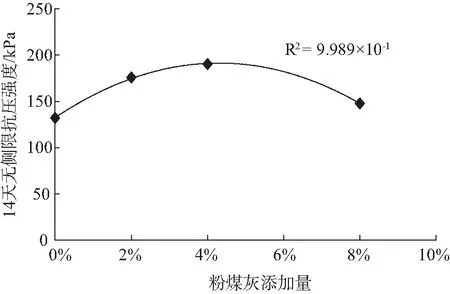

首先选择以水泥一种材料做为固化剂,分析其不同掺量时对固化土强度的影响。试验结果表明固化土强度随着水泥掺量的增加而增长,即随着水泥掺量的增加,固化土强度越高且增长趋势越明显,固化土强度随着水泥掺量的变化规律如图1所示。同时考虑到固化剂的经济实用性,选用在4%水泥掺量时,通过掺加不同含量的粉煤灰,进一步研究固定剂量的水泥和不同掺量的粉煤灰组成的固化剂对固化土强度的影响,以确定既经济又实用的固化剂配合比。根据图2的试验结果可知,4%水泥掺量时随着粉煤灰掺量的增加,固化土的强度先提高而后降低,即4%粉煤灰掺量时固化土强度达到最高。因此4%水泥掺量和4%粉煤灰掺量为最优的固化剂配比。

图1 固化土强度随着水泥掺量的变化规律图

图2 4%水泥量时固化土强度随粉煤灰掺量变化规律图

2 现场试验研究

2.1 试验场地划分

试验区面积共计约0.10 hm2(即1 000 m2),呈长方形,根据加固处理深度的不同,将试验区分为浅处理区与深处理区两部分。设定浅处理区与深处理区两地块的设计承载力分别为50 kPa和80 kPa,选择室内试验时最优的固化材料配比做为固化剂,即粉煤灰和水泥两个固化材料的掺入量均为4%。试验区的相关概况参数及承载力要求如表2所示。

表2 设计资料表

2.2 实施过程

首先应尽可能地清除排泥场内生长的芦苇等杂草。然后依据设计采用白灰划线,将试验场地划分成尺寸为2.50 m×5.00 m大小的若干矩形小网格,以方便后期设备的打点搅拌施工及处理效果的对比。现场试验选用芬兰ALLU公司的新型设备对试验场区进行施工处理。如图3所示,水泥及粉煤灰两种固化材料分别储存在不同的罐体内,将发电设备及固化材料供给系统等进行组装。同时由工程机械设备连接ALLU搅拌头,通过管道将固化材料供给系统与ALLU搅拌头连接,做好正式加固处理前的准备工作。

图3 固化材料供给系统及发电设备图

由人工在固化材料供给系统面板上输入固化剂配比及剂量,待各工序准备完毕后正式开始施工,施工具体步骤为:单点打设喷粉→小块搅拌混合→机械预压整平。各施工工序进行时的具体效果如图4~6所示,以划分的矩形小网格为单元,各小网格依次施工,具体工序为ALLU搅拌头先在每个矩形小网格内打设十个点,插入打设过程中同步喷粉,使得设定的固化剂均匀的喷射到不同深度的淤泥土中;ALLU搅拌头能够实现喷粉与搅拌同步进行,可以使淤泥土与固化材料进行充分拌合均匀。整个试验区固化施工完毕后,待处理场地有一定承载力后,可利用小型机械对试验区进行碾压整平。施工结束后场地表面铺设塑料薄膜进行养护,同时在试验区周边开挖排水沟等辅助设施。

图4 单点打设喷粉图

图5 小块搅拌混合图

图6 机械预压整平图

3 加固效果检测

实际工程中常采用原位试验及室内试验相结合的方式对地基承载力进行检测,试验区施工结束并养护28 d后,通过原位十字板试验、平板载荷试验等原位检测方法对排泥场的地基处理效果进行了检验,并采用钻机取土样开展室内土工试验,进一步了解固化土体的相关物理力学特性。

3.1 十字板剪切试验

分别在深处理区和浅处理区进行十字板试验,结果表明固化加固后浅处理区加固深度范围内固化淤泥土的十字板剪切强度达到了150 kPa以上,深处理区处理深度范围内固化淤泥土的十字板剪切强度达到了260 kPa以上,而固化前检测全深度范围内淤泥土的十字板剪切强度均<4 kPa,因此十字板剪切强度增长明显,试验区地基承载力均明显提高,且相比浅处理区而言深处理区的加固效果更优。

3.2 平板载荷试验

分别在浅处理区和深处理区选择一处较为有代表性的场地进行平板载荷试验,刚开始采用的载荷板是边长为1 m正方形钢板,但受制于试验设备的反重只有24 t的限制,载荷试验无法做到破坏值,即此时的地基承载力特征值>120 kPa。为更加准确地揭示处理后的地基承载力,再次选用边长为0.50 m的正方形钢板做为载荷板进行试验,试验结束后整理相关数据,按照《岩土工程勘察规范》(2009年版),确定各分区的地基承载力特征值分别是浅处理区为240 kPa、深处理区为280 kPa。同样是深处理区的固化加固效果更优。处理后的基地承载力均大于原设计要求,因此建议以后类似工程中可以采取固化剂减量或者部分深度处理甚至是表层处理的方法,以在满足工程质量要求的前提下进一步降低成本。

3.3 室内土工试验

为进一步确定固化土的相关物理特性,在深处理区和浅处理区分别取土样开展相关室内土工试验研究。取样深度及相关室内试验成果的情况如表3所示。

表3 处理后淤泥土物理力学性质指标表

由表3揭示的试验结果可知,在深度为1.20 m同一深度处,各分区的含水量均降低至约40%,无侧限抗压强度均达到约290 kPa。以上数据表明固化加固效果极好,且在同一深度处浅处理区与深处理区的相关物理力学参数接近。

综合原位测试及室内试验成果发现:使用ALLU新型固化设备加固软基能够显著地提高其地基承载力。该方法是解决目前城市建设中排泥场占地问题的有效途径。

4 结论及建议

①对河道疏浚排泥场中的淤泥土基本物理特性进行了试验研究,提出采用固化法就地加固排泥场地基的新方法。②通过室内固化剂配比试验,选择针对淤泥土加固既经济又实用的固化剂配比。并运用引进芬兰ALLU公司的新型固化设备,开展了现场试验研究。③对固化效果进行检测,结果表明处理后排泥场的地基承载力提高显著,且深处理区优于浅处理区,土体含水量也由约70%降低至约40%。鉴于固化后浅处理区的地基承载力都提高至了240 kPa以上,在后续类似工程应用中可结合工程实际进一步优化固化剂配比及掺量,从而达到降低工程成本的目的。