刹车盘机床加工工艺研究及生产线规划

2021-07-05刘妍

刘 妍

(沈阳优尼斯智能装备有限公司,辽宁 沈阳 110142)

中国作为世界最大金属切削机床消费国和进口国,各类机床产品年产销量在80万台左右,应用范围基本涵盖了航空航天、汽车、军工、工程机械以及纺织等全部制造行业。在众多的制造行业中,汽车行业无疑是机床需求量最大的行业之一,在步入21世纪后,汽车销量直线上升,尤其是对于国内的需求暴增,呈现出爆发式增长的态势,同时行业内对机床的需求量也逐年提高。我国的刹车盘加工产业主要集中在山东、河北以及山西等省份,对内循环的车企较多,为中国第一汽车集团、上海汽车集团以及东风汽车等公司提供稳定的货源[1]。同时还出口至外企。随着行业的快速发展,对于产量的需求逐年提升,刹车盘的加工环境较为恶劣,同时工人的劳动强度较大[2],为了有效地提升工人的工作效率,最大限度地降低工人的劳动强度,该文通过自动化的生产技术实现机床的自动加工。机床自动加工技术也逐渐成为了众多企业首选的加工方法。该文针对生产技术产品线的产品结构和技术措施进行相应的综述。综述了刹车盘加工制造的工作原理、制造特点和产业发展现状,分析了不同刹车盘生产线的加工工艺和应用形式的优缺点。

1 刹车盘机加行业概况

刹车盘是汽车刹车制动装置的重要组成零件,随着汽车轮胎一起转动,当汽车刹车时,制动卡钳夹住刹车盘而产生制动力,从而使汽车减速或停止[3]。在一般的车型中,每台乘用车通常有2幅共计4个刹车盘。

1.1 行业情况

进入21世纪第二个10年,随着中国国力的增强,人民生活水平的持续提高,我国新乘用车年产销量均在2 400万台左右,为新车配套的底盘传动系统总成需求量即达到2 400万套以上。而刹车制动装置使用率高,刹车盘也逐渐成为汽车汰换率最高的零件。中国是世界范围内汽车售后市场零部件的主要生产国,刹车盘售后市场生产量占全世界售后市场的60%[4]。每辆车4个刹车盘,结合我国新车年产销量和售后市场需求量,计算出我国刹车盘的年加工量约为1.6亿个。因为庞大规模的刹车盘需要大规模的数控车床进行加工,所以保证高质量和高效率是刹车盘制造行业的需求。

1.2 加工要求及难点

刹车盘是盘式制动器的摩擦件,除了应该具有构件所需要的强度和刚度外,还应有尽可能高而稳定的摩擦系数,以及适当的耐磨性、耐热性、散热性和热容量等。为了提高安全系数以及制动装置的寿命,在对刹车盘进行加工的过程中,需要保证刹车盘两侧夹持面平面度小于0.01 mm,表面粗糙度小于1.6。由于刹车盘工件的刹车区域制动面多为薄壁零件盘面,因此在加工的过程中采用原始单刀加工方式容易对薄壁位置产生损伤。传统的数控车床加工方式难以满足完全高精度的加工要求。出现该问题必须增加修复或磨花工序,这就严重影响了产品质量和生产效率。

2 刹车盘专机

刹车盘是汽车制动系统当中的核心组件,通过安装在汽车车轮当中,有效地将液压系统中的压力施加到制动钳上,通过摩擦片和车轮转动中的刹车盘进行剧烈摩擦进而实现车轮的降速,最终达到降速的目的。为了保证降速的舒适性,刹车盘的制动要保持稳定和无抖动的特性,保证刹车盘的表面厚度均匀,同时对刹车面的跳动度、平行度以及表面的粗糙度具有特殊的要求。依据不同的构造形式,刹车盘的表面可以分为单面盘、双面盘、高性能盘、轴承盘以及轮毂盘等[5]。为了解决加工难点点而设计的刹车盘专机,是一种采用伺服双刀加工结构的加工刹车盘的专用机床,其改变了对刹车盘车序的加工方式,极大地提高了加工质量及生产效率。

2.1 技术特点

该专机结构通过数控系统实现加工轴的同时及分时进给方式,实现对刹车盘盘面制动面位置的同时加工,保证两侧夹持面的平行度,更好地保证厚度尺寸。两侧面同时加工,也使该工序的加工效率提升了1倍,减少换刀,也缩短了机加辅助时间,进一步提升了加工效率和产量。

2.2 产品结构

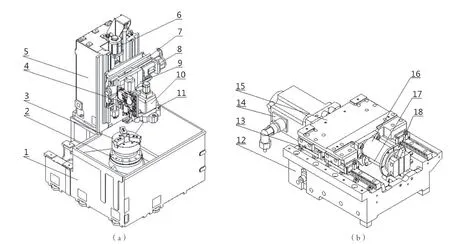

专机具体结构如图1(a)所示,包括底座,在底座工作端面上固定连接了设有夹具的主轴,底座侧端面连接立柱,立柱上滑动连接Z轴进给系统,Z轴进给系统负责大滑板的升降进给,大滑板上滑动连接X轴进给系统,X轴进给系统负责小滑板的左右进给,小滑板右侧连接伺服刀架,小滑板左侧立面连接辅助轴机构,伺服刀架朝向底座上端面的一侧连接夹刀刀座,在夹刀刀座上装夹有刀具I,辅助轴机构上装夹连接刀具II,刀具I和刀具II工作端面在同一水平面。

辅助轴机构如图1(b)所示,其结构为基座与小滑板固定连接,基座另一端面滑动连接辅助滑板,辅助滑板下方通过螺栓固定连接辅助刀夹,辅助滑板上连接伺服电机,伺服电机通过滚珠丝杠与辅助滑板连接。基座端面设有滚珠导轨,辅助滑板与滚珠导轨滑动连接。辅助刀夹夹持刀具II处设有调整垫。

图1 主机结构示意图1

辅助轴机构与伺服刀架共同安装在小滑板上,小滑板安装在大滑板上,并通过X轴进给系统沿X轴方向上移动,达到横向加工的目的。大滑板安装在立柱上,通过Z轴进给系统使大滑板及其上方所安装的组件共同沿Z向移动。Z轴进给系统、X轴进给系统及辅助轴机构都安装了伺服电机进行驱动,通过机床的数控系统控制,伺服电机内置编码器反馈,实时检测位置和速度。

辅助轴机构包括基座、滚珠导轨、伺服电机、辅助滑板、辅助刀夹、滚珠丝杠以及调整垫。通过机床的数控系统控制伺服电机驱动直联丝杠拖动辅助滑板升降,辅助刀夹把合于辅助滑板底部,从而调整适合不同盘面厚度的尺寸。调整垫将刀具的基准面调整至统一截面内,更加有利于平衡切削过程中的切削力。

同时如图2所示,Z轴进给系统和X轴进给系统控制伺服刀架移动至刹车盘盘面下方的目标位置,完成刀架刀具与下盘面的对刀,系统控制伺服电机驱动直联丝杠,使辅助刀夹升降至刹车盘盘面上方目标尺寸位置,完成辅助刀具与上盘面的对刀,系统控制X轴进给系统拖动小滑板横向移动,完成对刹车盘上下盘面的同时切削。当刀具I 发生磨损时,可通过系统控制Z轴进给系统进行刀具补偿,同时应对刀具II 进行相应的刀具补偿,以保证Z轴移动后的位置变化。当刀具II 发生磨损时,仅需要针对伺服电机输入刀具补偿指令即可。在完成加工后,首先系统编程控制伺服电机驱动直联丝杠,使辅助刀夹升起,Z轴进给系统拖动伺服刀架下降,X轴进给系统拖动小滑板带动伺服刀架及辅助轴机构横向移动完成退刀。

在最初的加工进程中,需要保证刹车盘的内外元端进行连接。在汽车实际的运行进程中,在刹车过程中会有大量颗粒物的生成,钻孔能够有效地将颗粒物粉尘进行及时疏散。这就对于机床的加工环节提出了新的要求,在加工节点处需要安装辅助的钻孔措施,这个制作进程中需要机床保持良好的防护状态以及润滑状态。能够在高速的大扭转的运行进程中保持高速稳定地运行,进而保证机床的刚度和精度。

3 刹车盘生产线设计

3.1 卧式车床加工生产线

刹车盘加工组件设计完成后,就要对加工组件的流水生产线进行精加工设计,卧式加工线是目前采用较多的一种方案。通过2台卧式机床以及一台立式的加工中心能够有效地组成刹车盘的生产线。其中卧式机床需要配置双车刀刀架,与立式加工中心共同组成一字型的排列形式。同时机床的上部空间也需要得到有效的开发和利用,配置了框架式的机械手,能够为机床进行下料,同时结合机床的卡盘位置的功能,能够实现夹紧刹车盘的工件效果。通过机械手将削加工后的山车盘上料定位到立式加工中心,在完成钻孔以及攻丝的工艺之后,通过机械手臂进行自助下料。卧式机床的加工优点是实际生产线建设成本较低,但是缺点是对立体空间的基本要求较高。同时加工流水方向与重力方向为垂直关系,导致生产线的设计较为复杂。

图3 主机结构示意图2

3.2 立式车床加工生产线

立式加工生产线是2台立式车床以及1台立式加工中心组合而成的,其中1台车床为普通车床,配备了双车刀刀架,另一台立式加工中心为基础设备进行深加工,共同组成生产线。机械手为立式车床的上料设备,能够有效地将刹车盘放置在立式的车床卡盘上,并通过下料装置有效地将下料传输至回路当中,框架机械手将加工后的刹车盘送运至立式加工中心,在完成钻孔和攻丝的生产工艺后,通过框架机械手进行下料,最终完成整个装置的加工。立式车床加工生产线的优点是加工的流水方向与重力方向相同,同时夹具也较为简单,其缺点是只能通过水平方向进行机床的上下料,不能通过框架的机械手臂进行垂直方向定料,不利于加工过程中的排屑。

3.3 倒立式车床加工生产线

倒立式车床加工生产线主要是依据一台立式加工机组以及两台倒立式车床组合而成。其中一台配置了相应的双刀刀架。通过立式加工中心能够有效地组成生产线。在这个空间位置当中,倒立式的车床在主轴之上,刀架的位置在空间的下方。因此,结合倒立式主轴的方向能够实现自动上料的进程,进而实现半自动化的加工。同时车床的主轴也具有上下料的机械手的功能。有效地将加工完成的下料进行输送。3台机床之间安装了2台能够翻转的机械手。将刹车盘进行翻面操作,并送料到立式加工中心当中。在完成钻孔和切丝的加工工艺之后,可以通过机械手臂进行下料。倒立式的车床一般安装动力刀架来实现钻孔和攻丝等动力削切。生产线由2台倒立式的车床组成,但是考虑到实际的初投资成本以及加工节拍的匹配问题,一般只选择1套装置进行选用。优点是能够通过倒立式的主轴来充当机械式的下料。其自动化程度较高,不需要匹配其他的下料机械手,因此生产线的结构较为紧凑。但是缺点是倒立式的车床加工组件的成本较高。

3.4 正倒立式车床加工生产线

通过1台正倒立式的车床以及立式加工中心组成车盘生产线。正倒立式的车床主要是由2个主轴和2个刀架组合而成。同时倒置的主轴具有工件上料的功能,通过下刀架能够完成第一工序的加工,并且将第一工序的加工刹车盘置于下主轴上,同时上刀架对刹车盘进行第二工序的加工。滑板位置安装有气动的卡爪,通过卡爪完成刹车盘的下料工作。正倒立式车床和立式加工中心之间有翻转机械手,对刹车盘进行一次翻面。立式加工中心配上料气动卡爪,可将刹车盘上料至立式加工中心的工作台上。其优点是能够实现倒立主轴和正主轴的交替加工,减少了一次加工刹车盘面的翻转过程,缺点是机床的可扩展性较差。正主轴和倒主轴的加工工序很难做到完全匹配。

4 结语

刹车盘专机其独特的加工方式,将对刹车盘零件的加工精度及效率进行革新,促使行业更良性地发展,刹车制动装置将不再是传动系统零部件的机加难点。同时,这也将引领机床行业从标准机向行业专机转型。由于目前的汽车行业零件加工“专、快、精”,在机床加工中对行业零件的技术要求更高,要根据行业零件的尺寸来决定加工范围。刹车盘专机开启了汽车行业零件车序加工的专机时代,也为数控车床未来发展方向提供了一种可能。