物联网全过程管控水泥搅拌桩关键技术研究

2021-07-05何杨闽浙江交工集团股份有限公司浙江交工金筑交通建设有限公司

何杨闽 浙江交工集团股份有限公司 浙江交工金筑交通建设有限公司

水泥搅拌桩通过采用强制机械拌和水泥与软土后形成水泥土,并在水泥与软土之间发生一系列物理和化学反应,使软土固结提高地基的承载力,减小地基变形,目前已广泛应用于软土地基处理。然而,由于水泥搅拌桩属于隐蔽工程,其质量控制指标受人为因素影响较大,且成桩后的桩身质量检测具有一定的滞后性,若发现问题无法及时采取补救措施。可见,水泥搅拌桩施工具有高度的隐蔽性和不可控性,如何提高施工质量管控水平一直备受关注。

国内外已有很多学者对水泥搅拌桩开展了系统研究,包括加固机理、施工工艺、质量管控措施、成桩检测技术等方面。随着现代计算机的发展,智能监控技术尤其是“物联网+”技术在水泥搅拌桩的施工监测中逐渐得到应用。然而,现有的智能监控技术还无法同时监测水泥搅拌桩的浆液质量、桩长、搅拌次数、喷浆流量、喷浆压力、桩位及桩垂直度等参数,监控系统的一体化技术还不够完善和全面。此外,部分数据采集传感器信号需要转换,尚未实现数字化和网络化,不能实时远程监控。

针对上述问题,本文以“物联网+”技术为载体,结合实际工程应用,开展物联网全过程管控水泥搅拌桩关键技术研究,以期解决隐蔽工程水泥搅拌桩施工数据不透明、质量控制难度大、监管投入高、信息反馈不及时等弊端。

1.工程概况

G25长深高速德清至富阳段扩容湖州段土建第KTJ01标段,路线全长14.363km。浅部分布有海积淤泥、淤泥质粉质黏土,软土厚度1-9m不等,具有含水量高、孔隙比大、压缩性高、强度低等特点,采用物联网全过程管控的水泥搅拌桩进行加固,全线水泥搅拌桩430389m。中部主要为冲湖积粉质黏土,层厚10-20m,下伏基岩。

本文试验段选择在一般路基段,该路段位于湖沼积平原区,地势宽广平坦,为农耕地,线路在本段以填方通过,地基为软土地基。试桩数量为44根,三角形分布形式,桩间距1.4m,桩长8m,共计448m。桩体采用42.5号普通硅酸盐水泥,设计水灰比0.45~0.55,桩径0.5m,设计水泥用量为55kg/m。

2.物联网管控工作原理

本工程物联网管控技术采用的在线实时监控平台主要由水泥净浆自动化制浆操作仪(后台)和智能桩机系统(前台)两大部分组成,可以监控水泥搅拌桩的各项指标(桩长、流量、电流、钻速、泥浆比重、用浆量、水泥用量、施工流程、施工持续时间)。其工艺原理可概述为:施工前,在前台和后台系统界面根据设计值设定初始值及允许误差范围,并对前台现场各仪器进行校正归零,正式施工时通过现场仪器监测获得的实时施工参数,系统同步与初始值进行对比,一旦实测值超出初始设定值的允许误差范围,系统会发出报警指示,从而指导操作以满足设计与施工要求。

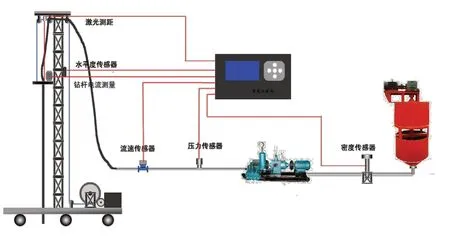

水泥搅拌桩的成桩质量控制包括深度、流量、垂直度、密度等几大要素,其中制浆是水泥搅拌桩施工的关键环节,水泥浆液的质量直接关系到成桩质量。其中,后台水泥净浆自动化制浆操作仪的作用就是根据试验室给定的水泥浆配比,在其系统中进行数据设定,设备将自动下料拌和制浆,可有效提高水泥浆液的质量,界面如图1所示。前台智能桩机系统的作用是通过在桩机不同位置安装深度传感器、电磁流量计、密度传感器等多种传感器获得实时施工参数,并与设计参数进行实时比对,其结构组成如图2所示。

图1 水泥净浆智能化制备操作界面

图2 前台智能桩机系统组成示意图

3.工艺流程及操作要点

3.1 工艺流程

水泥搅拌桩处理软土地基物联网全过程管控施工工艺流程如图3所示。

图3 施工工艺流程图

3.2 操作要点

3.2.1 监测设备安装

深度传感器安装包含光电编码器和光电编码器支架。钢丝绳作为架子,链条机作为转盘;在钻机立架上选择合适位置将光电编码器支架安装在钻机和钻杆外降钢丝绳之间,并且将此钢丝绳紧贴于支架上的滑轮槽,链条机安装在钻机立架合适位置。电磁流量计一般安装在钻机支架托盘处的两边。安装时,注意流量计内泥浆流向必须与流量器上的流向箭头指向一致,将其固定在托盘边处并使流量计的流向箭头朝上。电流互感器安装在电控柜里连接动力头电机的三根火线,把互感器的孔套到一根火线上。

如图4所示,将物联网监控主机安放在桩机上方便人员操作的合适位置,一般放在电控柜上。物联网监控主机安装好后,插入深度传感器、电磁流量计及电流互感器的信号线,所有信号线都用不同的航空插头和固定方向,注意插头孔数和方向。

图4 物联网监控主机

3.2.2 搅拌桩钻机定位

搅拌机到达施工作业场地后通过纵横向移位,钻头对准孔位,误差不大于50mm。钻机就位后,调节液压支腿,调整桩机平台使之水平,前后采用水平尺控制,左右采用铅锤控制,保证钻机垂直度偏差不超过1.5%。

3.2.3 钻进喷浆下沉

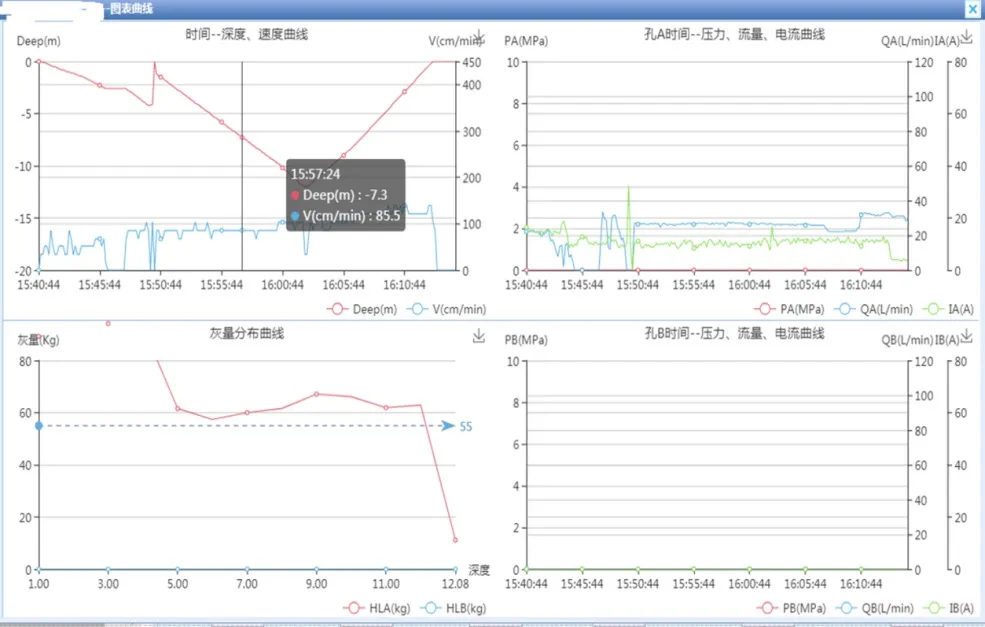

采用后台标准水泥净浆智能化制备泥浆,依据试验室给定的水泥浆配比,进行数据设定后,设备将进行自动下料拌和。如图5所示,登录在线实时监控平台,通过前台智能桩机系统中不同传感器的实时监测反馈,可在线查看单桩云平台每延米平均数据等,可视化绘制出时间-深度-流量-速度-电流-浆量等关系曲线,并可将相关数据导出为excel表的形式。

图5 时间-深度-流量-速度-电流-浆量等关系曲线

4.应用效果

成桩28天后,根据要求选取一定数量的桩基,采用双管单动取样器钻取芯样做无侧限抗压强度试验和单桩承载力检测。其中,无侧限抗压强度在0.80-1.80MPa之间,满足设计强度要求。对于桩长10m水泥搅拌桩,其单桩承载力不低于157kN,同样满足设计强度要求。

此外,传统工艺施工需每台设备每班制需配备2名制浆人员,1名机械辅助定位人员,2名桩机操作人员,1名技术记录人员,以及相应监管及记录数据录入处理人员1名,每台设备折算配置7人。而采用物联网全过程管控技术,每两台设备仅需配1名制浆人员进行电控按钮操作,2名机械辅助定位人员,3名桩机操作人员。无需专项配置监管人员和记录数据录入处理人员,每台设备折算配置为3人,节省4名劳动力。

以应用工程中全部水泥搅拌桩施工量430389m为计算依据,每台机每台班施工200m,共需2152台班。经计算,可节省人工成本:2152台班×200元/台班/人×4人=172.16万元;物联网增加费用按1.4元/m计取,设备成本将增加:430389m×1.4元/m=60.25万元。因此,采用本技术产生直接经济效益111.91万元。

5.结论

依托G25长深高速德清至富阳段扩容湖州段土建工程,本文开展物联网全过程管控水泥搅拌桩关键技术研究,主要结论如下:

(1)采用物联网管控技术解决了隐蔽工程水泥搅拌桩施工数据不透明、质量控制难度大、监管投入高、信息反馈不及时等弊端,显著提高了水泥搅拌桩的施工质量和施工水平。

(2)前台智能桩机系统通过安装成套先进监控设备来记录查询施工过程原始数据及成果报表,实现搅拌桩质量全数字化、施工全过程跟踪、可反馈和可追溯。

(3)后台标准制浆系统智能制备水泥浆,有效减少了泥浆的浪费和对周围环境的污染,符合目前绿色施工、节能环保的响应。