珠海电厂重件码头桩基裂缝原因分析及修补策略

2021-07-05陈永福广东省能源集团有限公司珠海发电厂

陈永福 广东省能源集团有限公司珠海发电厂

1.工程概况

某电厂重件码头工程建成于1996年,码头结构为高桩无梁板式结构,由一个工作平台,两个引桥组成,其中工作平台长104.04m,宽24m,引桥长37m,宽15.9m。码头底部基桩共242根,均采用600×600mm的C40预应力混凝土空心方桩,内配为3000T级重件码头。码头主要功能是负责电厂新装机组的大型设备的装卸,仅在1998~1999年及2004~2005年期间满负荷使用,其余时间主要为1000T级的散货船装卸。码头建成一直未进行维护,长期以来就形成了裂缝,综合看这些裂缝,大小、形状各不相同,出现的先后顺序也不相同,这不仅严重影响了整个高桩码头的外观美感,同时对码头发热耐久性和安全性也产生一定威胁。

2.珠海电厂重件码头桩基裂缝现状

在早期检查,已发现部分构件发生明显的锈蚀开裂,尤其基桩最为明显。在2011年委托检测公司对码头结构进行检测评估,在242根基桩中,119根桩有较明显的竖向裂缝发生,大部分裂缝处存在锈迹现象,部分基桩有大面积锈蚀网状裂缝,局部有混凝土破损、脱落、钢筋外露等缺陷,其中34.7%的基桩的劣化等级为C,14.5%的基桩的劣化等级为D,构件劣化严重。主要集中在桩帽底下到最低潮位之间。采用直接观测法检测钢筋剩余截面面积,在抽检构件中,钢筋截面面积损失率最大值是34.9%,平均截面损失率均在30%左右,钢筋混凝土保护层因锈胀被破坏甚至裸露的钢筋截面面积损失严重。2018年委托设计院进行检测及修补设计,情况更为严重。水下的基桩未出现明显的裂纹,桩帽及面板破坏较少。

码头现有方桩主筋为8根直径25mm和16mm的冷拉Ⅲ钢筋,考虑基桩钢筋截面损失率为30%,经计算其结构抗拔承载力为1139KN,抗拔不能满足要求。

基桩腐蚀破坏已经对码头结构承载力产生了明显的影响,基桩抗拔承载力已经不能满足原设计要求。码头结构安全性分析按最不利情况考虑,本码头结构构件的抗力和作用效应组合设计值Rd/Sd=1139/1213=0.94,根据《港口水工建筑物检测与评估技术规范》(JTJ302-2006),综合各项检测及结构验算结果分析,本码头结构安全性评估综合等级为C级,基桩结构的安全性不符合国家有关标准要求,显著影响承载能力,需及时进行修复、补强。

3.珠海电厂重件码头桩基损坏特点及原因分析

从码头的检测情况可以看到,重件码头损坏特点主要是:

(1)基桩损坏严重,钢筋平均腐蚀达到30%以上,严重影响结构安全,而码头其他结构损坏很小。基桩损坏的部位主要是水位变动区及浪溅区,水下基桩未发现明显裂缝。

(2)从基桩受损裂缝外观特征看,都为顺筋裂缝,部分多条顺筋裂缝组成大面积的网状裂缝,已造成保护层严重脱落。

从重件码头损坏特点可以看到主要由于海水中的CL-离子通过微小通道进行渗透,破坏了钢筋表面在混凝土中的碱性环境生成的钝化膜,为钢筋的氧化腐蚀提供条件,钢筋氧化膨胀加速混凝土裂缝发展,使钢筋腐蚀加剧。引起基桩相对其他构件损坏严重主要有以下原因:

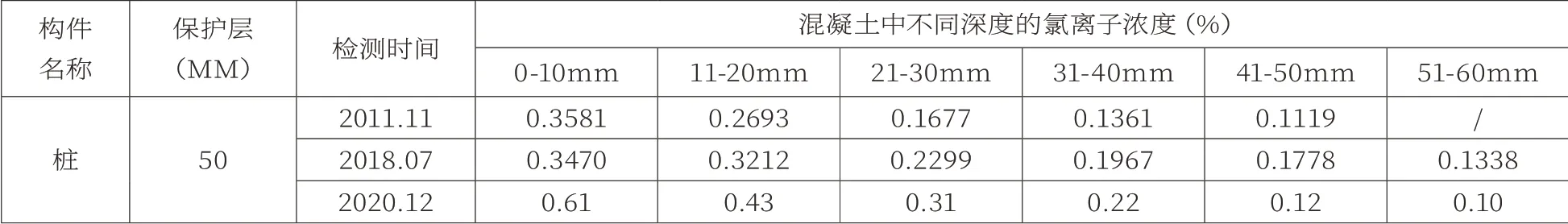

(1)本码头建成于上世纪90年代,是按《港口工程技术规范(1987版)》标准设计及施工,局限于当时码头混凝土耐久性的技术及经验,码头基桩采用预应力混凝土空心方桩,混凝土设计保护层偏小,混凝土强度也不太高,不能有效隔绝海水中的CL-离子的侵蚀,根据检测基桩中混凝土中不同深度的氯离子浓度分布试验,详见下表,氯离子浓度随着混凝土中深度的增加而逐渐降低。

表1 混凝土构件氯离子浓度分布情况检测成果表

(2)根据《港口水工建筑物检测与评估技术规范》(JTJ302-2006)规定浪溅区钢筋锈蚀临界浓度值为0.35%,水位变动区为0.55%(占胶凝材料质量百分率),胶凝材料与混凝土质量比为1:6.03计算,则混凝土中钢筋锈蚀临界氯离子浓度可换算为水位变动区、浪溅区0.06%~0.09%(以混凝土质量百分含量计)。在浪溅区及水位变动区,桩氯离子含量在钢筋位置周围实测的浓度远大于0.06%,氯离子含量已大于致使钢筋锈蚀的临界含量值,氯离子侵蚀比较严重,产生了顺筋裂缝。从混凝土构件氯离子浓度分布情况检测成果表,可以看到,基桩的表面氯离子浓度是高的,是最易受到氯离子侵蚀的区域。本码头的基桩的沉桩采用锤击方式,在击打过程中,基桩在离桩头临近的区域最可能存微小裂缝,而且这区域刚好处于水位变动、浪溅区最不利的位置,加速了氯离子的侵蚀。

4.珠海电厂重件码头桩基的结构修复与加固

根据码头的损坏检测,需要对码头进行修复与加固,以达到修复后能恢复到结构安全性评估综合等级B级及以上修补的目的。针对根据基桩的损坏情况,采取以下修复措施。

4.1 裂缝修补

①静止裂缝修补。裂缝宽度0.2mm~5mm的裂缝采用化学灌浆法进行修补。

②锈胀裂缝修补。裂缝宽度>5mm或裂缝表面存在明显锈迹的裂缝采用环氧砂浆修补。凿除表面混凝土后,如发现钢筋截面面积明显减少,减少的截面积超过10%时,必须更换钢筋。

③网状裂缝、混凝土脱落。凿除网状裂缝及混凝土脱落处的混凝土保护层,对钢筋进行除锈或更换、补焊钢筋,采用聚合物砂浆修补。

4.2 耐久性修复

①对码头基桩及桩帽、现浇梁板等混凝土构件进行修补后,再在混凝土表面进行采用异丁烯三乙氧基硅烷单体浸渍硅烷法防腐保护处理,能有效隔离海水渗入混凝土内部。

②桩基在潮水变动、浪溅区的部分,采用粘贴碳纤维布加固防护,碳纤维布沿桩身横向分2层包裹粘贴。粘接纤维复合材料的胶粘剂采用专门配制的改性环氧树脂胶粘剂A级胶,最外层纤维布外表面进行涂刷漆进行表面防护。

③在部分桩身用环氧树脂胶粘剂粘贴碳纤维布包缠,虽不能提高整个桩的抗压、拔承载力,但可与粘贴的混凝土的协同作用,如同管箍作用,可以抵抗钢筋锈胀产生的拉应力,抑制裂缝的产生,约束裂缝的开展。同时碳纤维与粘结剂在桩表面包裹形成一个保护层,可以封闭混凝土面的所有通道,完成隔绝海水CL离子、水气及氧气的供应,有效减缓钢筋继续腐蚀,从而提高桩的耐久性。

5.结论

海港高桩码头因其结构特点及所处的恶劣环境,早期(运营10~20年以上)的高桩码头因耐久性设计不足,都出现不同程度的因CL-离子侵蚀造成损坏,破坏较严重主要集中水位变动、浪溅区范围结构,对这类码头需定时进行检测,及时发现问题,尽早处理,才能保证码头的运营安全,而且大幅减少修复的费用。此外,对于在水位变动、浪溅区范围破坏较严重的结构,采取环氧树脂胶粘剂粘贴碳纤维布包缠是非常有效的修复,码头在2018年修复后,已在码头装卸过发电机350吨的定子,在2020年检测时,外观检测未发现桩基有破损及锈斑,证明采用碳纤维修复是可以有效提高钢筋混凝土防护CL-离子的侵蚀,从而提高码头的耐久性和安全性。