电子换挡控制器硬件在环测试系统设计

2021-07-05曹慧颖崔书浩

曹慧颖,崔书浩,王 玮

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

随着汽车电气化智能化的飞速发展,智能驾驶辅助技术的研究和应用越来越广泛,传统的机械拉丝换挡机构逐渐被基于整车CAN总线通信的电子换挡系统所替代[1]。电子换挡系统在提升车辆科技感、豪华感的同时,还可以提升整车NVH水平,因此该系统在国产中端车型上已被广泛应用。

换挡系统的正常运行是车辆安全行驶的重要保证,电子换挡控制器(ACM)作为电子换挡系统的核心部件,其可靠性对车辆安全性至关重要,因此在系统研发期间对其功能的测试非常必要。硬件在环(HIL)测试是汽车行业目前广泛采用的一项模拟测试技术,其在极限测试、失效测试及缩短开发周期方面尤其具备独特的优势[2]。本文基于对ACM功能策略及其故障诊断策略的分析,基于dSPACE硬件平台搭建硬件在环测试系统,验证ACM的可靠性。

1 电子换挡控制器工作原理

电子换挡系统框图如图1所示,整个电子换挡系统包括换挡器GSM、电子换挡控制器ACM、换挡执行器ARC、变速器控制器TCU及EMS、ESC等其他控制器,这些控制器共同组成整个电子换挡系统。

图1 电子换挡系统框图

其中,GSM负责感知驾驶员换挡操作,并将操作信息转化为CAN信息;EMS、ESC等控制器将车辆状态信息,如制动踏板状态、油门踏板状态、发动机运行状态、钥匙挡位信息等通过CAN通信提供给ACM。

当驾驶员有换挡操作时,ACM结合驾驶员的换挡动作、整车状态以及TCU提供的当前挡位信息,根据表1的换挡逻辑综合判断应挂入的目标挡位,并将目标挡位通过CAN通信提供给TCU执行具体的挡位切换。本文中GSM为旋钮式换挡器,表1中L1、L2、L3分别表示左旋1格、左旋2格、左旋3格;R1、R2、R3分别表示右旋1格、右旋2格、右旋3格。R/N/D/M挡的切换由TCU控制变速器内部换挡拨叉等部件实现,P挡的进出由ACM驱动ARC电机实现,且通过获取位置传感器信息判断P挡进出控制的有效性,进而形成控制闭环。

表1 ACM换挡策略

当电子换挡系统出现影响正常换挡的故障时,ACM会记录相应故障码,并将故障状态信息通过CAN网络发布给其他节点,用于启动预先设定的故障保护处理措施,同时仪表显示必要的文字提示信息。

2 硬件在环测试系统方案

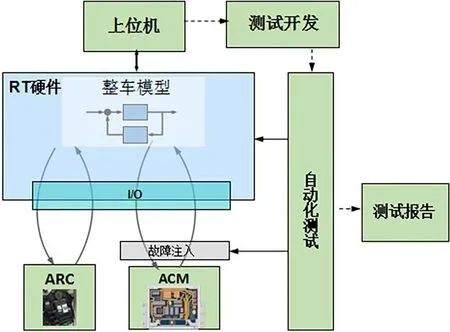

本文基于dSPACE硬件平台搭建HIL测试系统,包括被测对象、HIL硬件系统、整车仿真模型、测试管理软件4个部分。如图2所示。

图2 HIL测试总体方案架构

测试管理软件在上位机中运行,用于手动测试的执行和对测试过程中各项数据的检测,以及自动化测试的执行、报告的生成;整车仿真模型编译后在dSPACE SCALEXIO实时处理器中运行,通过I/O及CAN通信板卡建立与被测对象的连接,通过网线与上位机建立通信。采用真实的ARC换挡执行器,ACM对电机的驱动和位置传感器信号的采集通过I/O板卡间接执行,用于故障注入测试。

以上方案实现了实车运行和信息交互环境的模拟,能够对ACM进行全方面系统地测试。

2.1 硬件系统

本文采用dSPACE SCALEXIO实时处理器,用于运行编译后的整车仿真模型。IO板卡采用DS2680板卡,其包含模拟信号输入/输出通道、数字信号输入/输出通道,用于ARC电机的驱动和传感器电压的采集;包含4路CAN通道,选择一路用于整车模型与ACM的CAN通信交互;包含电源模块,用于ACM的供电。FIU(Failure Inject Unit)故障注入模块能够实现短路到电、短路到搭铁、断路、短路到其他引脚等电气故障的模拟。

基于ACM接口电路电气特性及ARC电机、位置传感器特性,采用dSPACE ConfigurationDesk软件实现实物ECU管脚、板卡通道、软件模型的配置和模型编译,然后下载至处理器中运行。

2.2 软件测试平台

上位机中的测试管理软件包括dSPACE公司开发的ControlDesk、AutomotionDesk软件。

ControlDesk软件用于测试管理界面的设计,如图3所示,将测试界面划分为电源控制、仪表显示、CAN总线报文监控、车辆参数设定(包括油门踏板、制动踏板等)、变量采集等模块。每个模块的信号都与整车模型中的参数对应连接,实现对ACM及整车状态的实时监控。

图3 ACM仿真测试界面

AutomotionDesk软件用于自动化脚本的设计,并输出自动化测试报告。报告中还可以添加关键变量的测量曲线和测试的关键步骤。

2.3 整车模型方案

整车仿真模型(图4)基于dSPACE ASM模型库搭建,根据实际车辆配置对各模块模型作参数设置,其中发动机和变速器为1.5涡轮直喷发动机搭载6DCT变速器。

图4 整车仿真模型架构

Soft ECU包含虚拟EMS、TCU,Engine模型包含基本发动机模型,Drivertrain模型包含变速器、差速器、前驱系统等,Vehicle dynamic包含车辆动力学模型、轮胎模型等,Environment包含道路模型、驾驶员模型等。虚拟控制器通过I/O接口模块将控制指令标定后传送出去,实际传感器及执行器的信号也通过I/O接口模块处理后提供给虚拟控制器和环境模型。

3 测试验证

目前开发测试用例的方法主要有黑盒测试和白盒测试。黑盒测试是功能性测试,不需要考虑控制器内部程序逻辑,根据输入变量来观察输出结果是否为期望值[3]。本文采用黑盒测试,测试ACM的挡位识别功能和故障处理,主要通过修改CAN总线信号,或者采用dSPACE FIU故障注入模块对I/O引脚线路做断路、STB(短路到电源)、STG(短路到搭铁)设置等手段,模拟各种工况,对ACM的功能和故障诊断策略做详细测试。

ACM挡位识别功能包括GSM操作响应、TCU、EMS等相关信号异常、下电回P功能及休眠等。本文以表2中当前挡位在D挡时目标挡位为R挡为例,设计自动化测试用例,验证ACM目标挡位识别、下电回P及休眠等功能。

表2 当前挡位D挡换挡逻辑表

3.1 ACM挡位识别功能验证

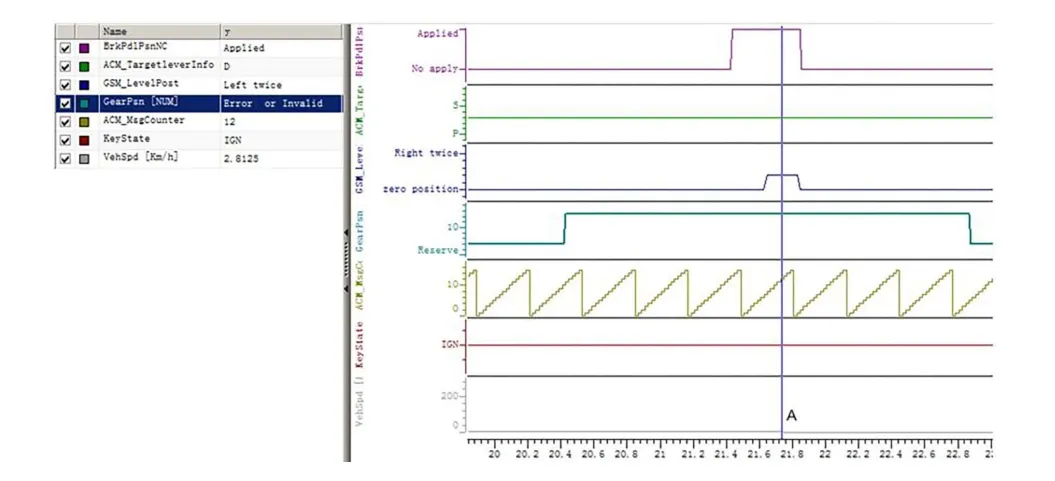

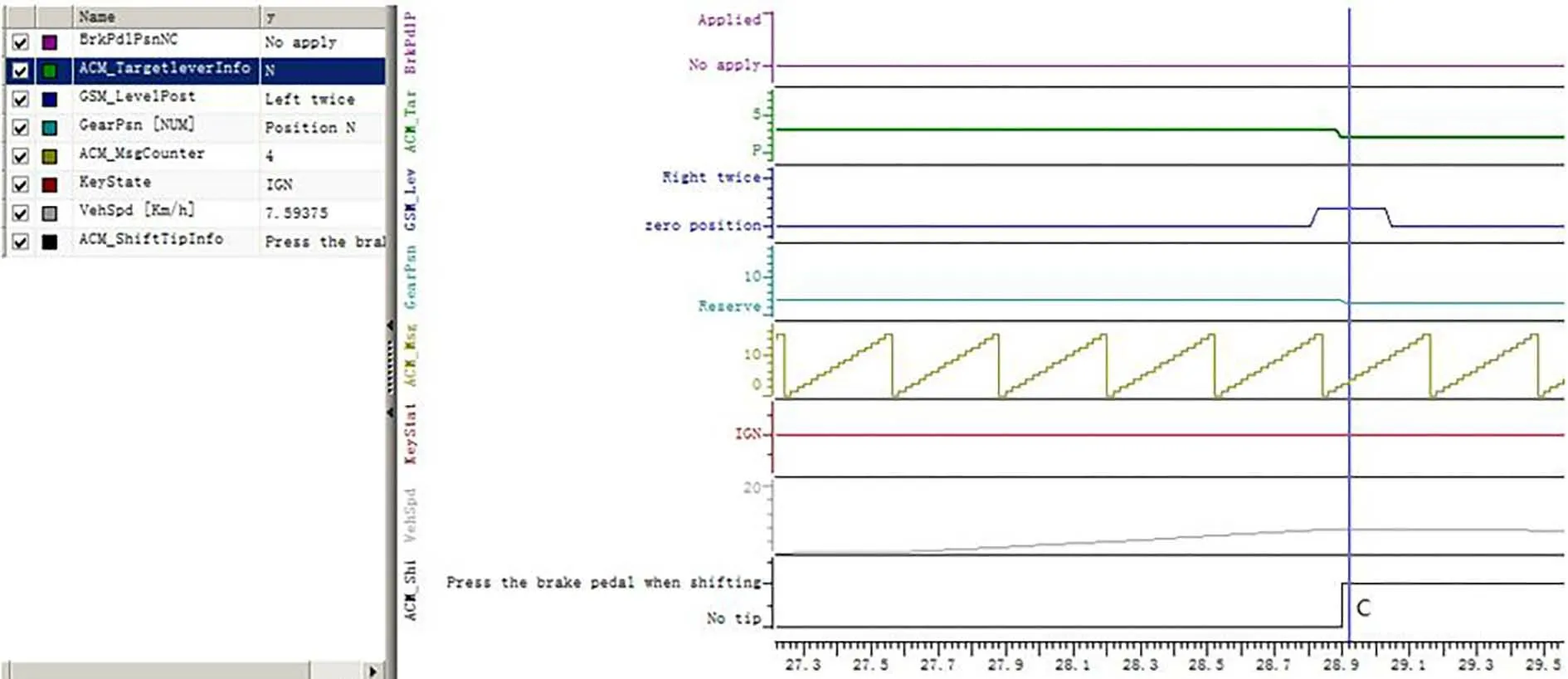

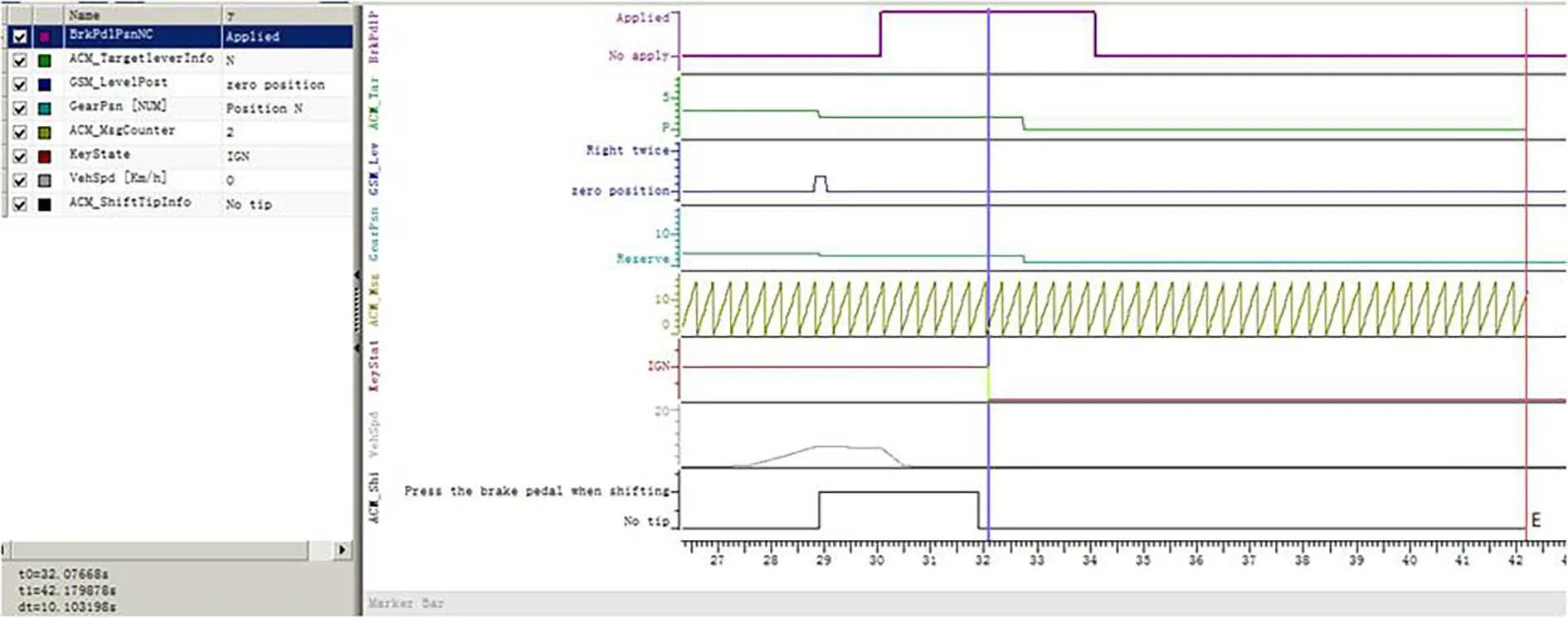

图5为自动化测试用例执行过程中的数据。完成后图6中A点处,ACM当前挡位为D挡,车速为2.8km/h,驾驶员制动踏板踩下并左旋2格,由于此时TCU当前挡位为无效值,可以看到ACM目标挡位保持D挡,满足功能定义。图7中B点,TCU当前挡位恢复为D挡,此时驾驶员制动踏板踩下,车速为0.1km/h时左旋2格,ACM目标切换为了R挡。图8中C点处,当前挡位为D挡,车速为7.6km/h,由于驾驶员未踩制动,左旋2格挂入了N挡,并伴有仪表提示信息。图9中D点驾驶员停车且将钥匙挡位置于OFF,ACM自动挂入P挡,满足3km/h以下下电自动回P的功能定义。图10中,从驾驶员Key Off到E点处ACM CAN报文停发共经历10s,观测测试设备的供电电流,E点之后100ms设备电流掉至ACM KL30上电前的水平,因此ACM满足下电休眠时间为10s的功能定义。

图5 ACM D->R换挡功能测试结果

图6 A点:TCU当前挡位为无效值

图7 B点:ACM D->R挡位切换成功

图8 C点:未踩制动换挡(误操作)

图9 D点:Key Off回P

图10 E点:休眠

3.2 ACM故障诊断处理验证

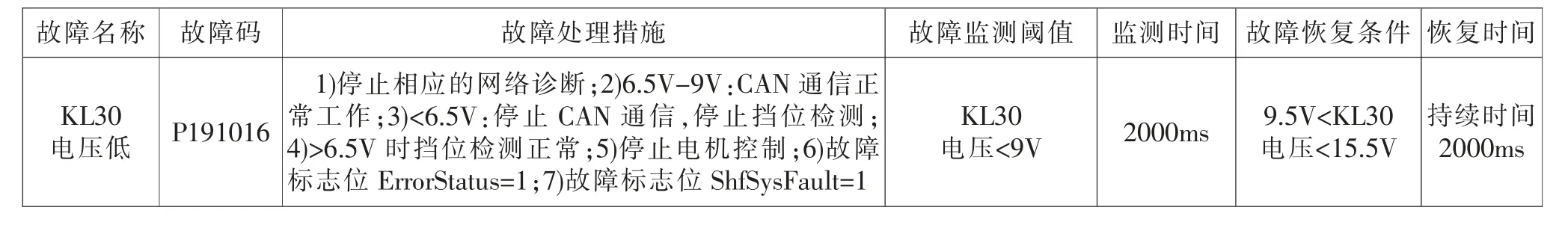

表3为ACM KL30电压低故障诊断机制。ACM故障诊断包括系统电压故障、CAN通信故障、传感器执行器相关故障3大类。本文以系统电压低为例,通过修改总线信号以及dSPACE电源输出模块的参数设置,采用编制及运行自动化脚本的方式验证ACM的故障诊断处理机制。

表3 ACM KL30电压低故障诊断机制

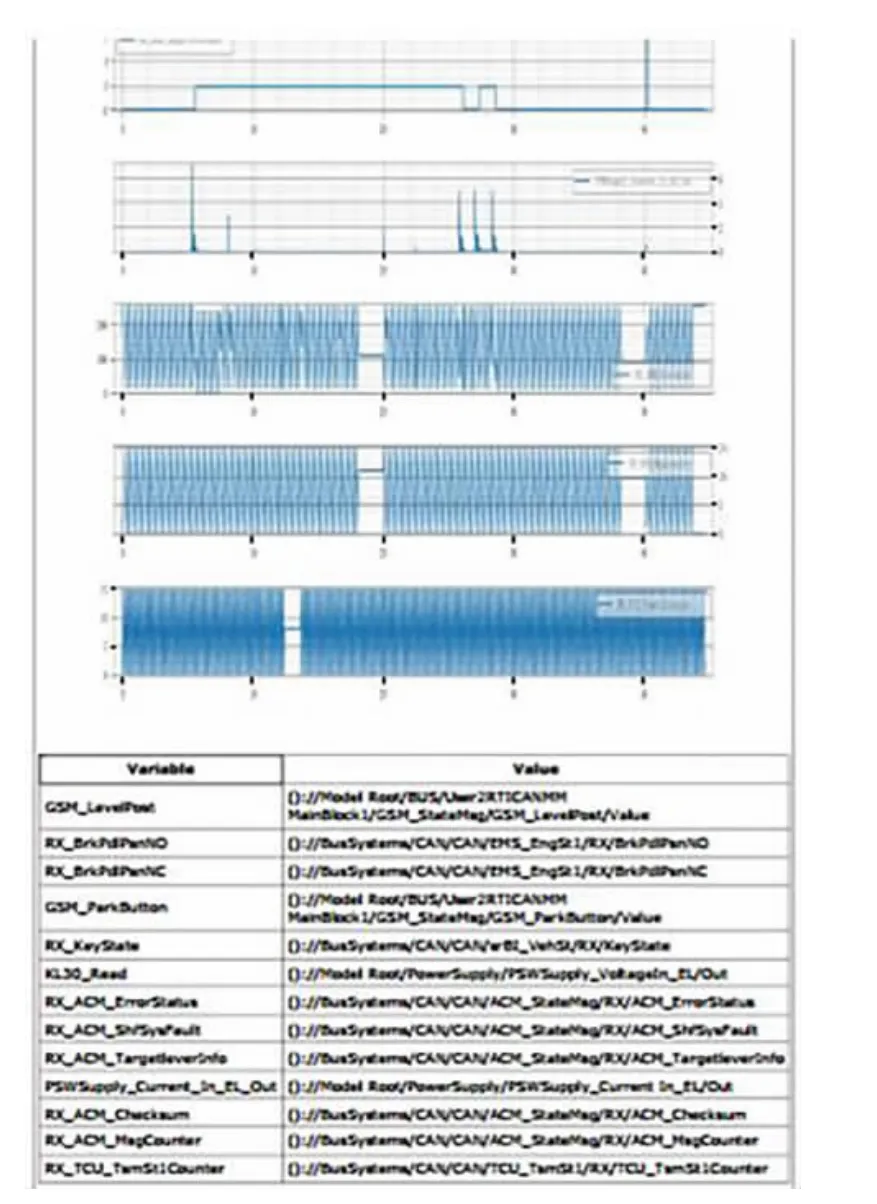

测试内容包括故障码、故障处理措施、故障监测阈值、监测时间、故障恢复条件、恢复时间等,生成了测试报告。其中故障监测阈值测试结果显示KL30电压为9.4V时ACM误报故障,ACM需根据测试结果调整软件或标定参数设置,见图11。根据测试报告中的数据记录(图12、图13)可以看出故障发生后ACM停止了电机的控制,将TCU报文停发,ACM未报TCU节点丢失故障,相关的故障标志位按要求置位,满足开发需求。

图11 故障监测阈值-failed

图12 数据记录1

图13 数据记录2

4 结束语

本文基于dSPACE软硬件平台搭建了ACM硬件在环测试平台,通过对ACM功能及诊断工作机制的分析,设计了自动化测试脚本,对各功能项和诊断参数做了详细测试,能够发现ACM的软件或标定参数设置的问题,并输出自动化测试报告。仿真结果显示ACM功能符合设计目标,但KL30电压低故障的故障监测阈值设置需优化,也验证了搭建的HIL测试系统的有效性。