一种小型化PCB式电器盒的设计应用

2021-07-05贾锋涛王大丽郑阿东

贾锋涛,王大丽,郑阿东,程 琳,樊 瑞

(奇瑞汽车股份有限公司,安徽 芜湖 241006)

随着汽车智能化的发展,汽车上的电器功能愈加丰富,车上用电设备越来越多,作为整车电源分配枢纽的电器盒的总功率越来越大,同时电器盒上的熔断丝和继电器也越来越多。受整车空间及布置的限制,电器盒尺寸难以加大,故要求电器盒进行小型化设计。

电器盒一般分为直插式、汇流条式、印刷电路板(PCB)式,其中PCB式电器盒通过线路板的印刷电路替代了电器盒中的连接线束,且可以将继电器等器件焊在电路板上,故PCB式电器盒相比其它类型电器盒的体积相对最小。另外,PCB式电器盒易于进行自动化生产,维修更换简单,且可以通过在PCB板上增加MCU芯片、MOS芯片替代机械继电器等拓展,实现智能化电器盒。随着汽车智能化的发展,小型化的PCB式电器盒成为重要的设计方向。

1 电器盒小型化设计途径

1.1 PCB式电器盒构成

通过分解电器盒,对构成电器盒的每一个子零件分析小型化的设计方式,进而实现整个电器盒的小型化设计。

如图1所示,PCB式电器盒由电器盒上盖塑壳、本体塑壳、PCB板、电回路电阻二极管、PCB板焊接端子、导流汇流条、各种熔断丝、各种继电器、螺栓螺母等元器件组成。

图1 电器盒构成

1.2 电器盒子件小型化

对电器盒的子件进行小型化设计分析。

1)电器盒塑壳:将电器盒本体设计为L型,将螺栓式熔断丝布置于电器盒侧面,减小电器盒投影面积。避免在电器盒壳体周边设计凸起或异形结构,以方便平台化电器盒在不同布置环境的应用。

2)PCB板:PCB板可以设计为单板2层或单板4层,提高单位面积的回路数量。也可以将PCB板设计为多板组合、立体拼接的形式。

3)电阻二极管:将电阻二极管由插装焊接改为贴片焊接,减小电子器件占PCB板的空间。优先选用集成式的元器件,减少在元器件外围设计电路,例如选择继电器时,选择继电器内部已给线圈并联有电阻的型号,避免在电器盒PCB板上再给线圈设计并联电阻回路。

4)端子:在满足承载电流的前提下,使用小型化端子,例如泰科电子新型音叉端子,比上一代音叉端子高度减少20%,宽度减少16%,可使PCB板上的端子排列更紧凑。

5)熔断丝:近几年力特等熔断丝厂家开发出了体积更小的MCASE+(Slotted Mcase)fuse型盒式开槽慢熔熔断丝,相比上一代的JCASE型盒式熔断丝投影面积减小50%,且使用铜排与此种熔断丝输入端连接,安装更紧凑,且散热更好。盒式慢熔熔断丝对比如图2所示。

图2 盒式慢熔熔断丝对比

6)继电器:继电器在电器盒占了很大的空间,尤其是插拔式继电器,不仅投影面积大,占空间,由于其和电器盒回路端子通过插拔的方式连接,在继电器的高度方向上,也占用不少空间。继电器体积的减小,对电器盒小型化的设计有很大的贡献。

随着大电流PCB式继电器的应用,绝大部分的插拔式继电器都有了对应小型化的PCB式继电器替代型号。相近电流规格替代插拔式继电器的PCB式继电器体积更小、质量更轻、功耗更低。以厦门宏发PCB式继电器为例,同插拔式继电器的对比情况见表1。

表1 插拔式与PCB式继电器质量体积参数

PCB式继电器不仅体积小,还可以节省电器盒PCB板连接继电器的端子。插拔式继电器与PCB式继电器在电器盒PCB板的连接对比如图3所示。另外PCB式继电器的双胞继电器会比两个插拔式继电器组合占空间更小。

图3 插拔式与PCB式继电器连接方式对比

2 小型化电器盒设计方案

2.1 电器盒外形

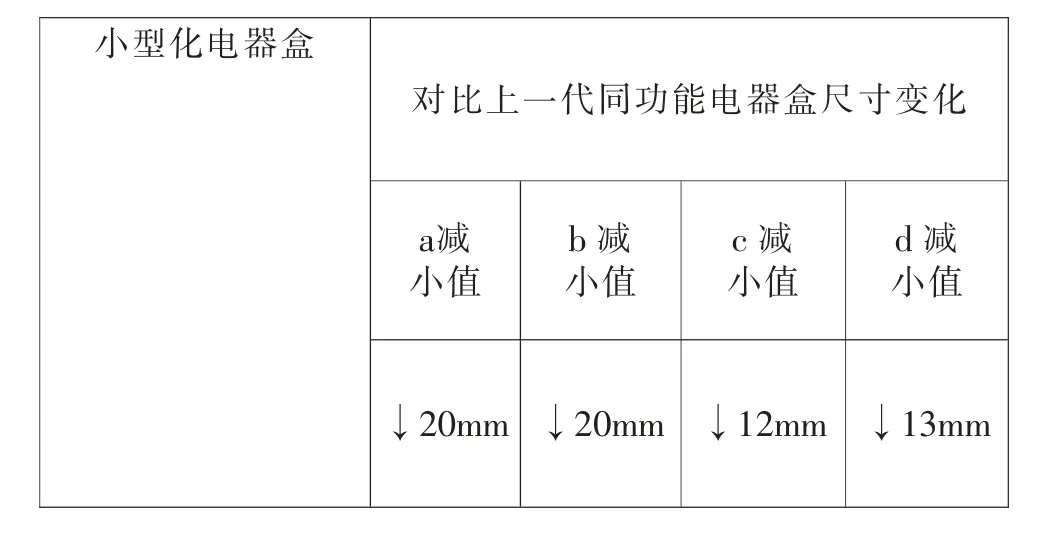

按照前面所述电器盒子件的小型化方式,结合电器盒结构的调整,设计出小型化PCB式电器盒,如图4所示。新设计的小型化电器盒相比奇瑞上一代同功能的PCB式电器盒投影面积减小23%,外形尺寸减小数值见表2。

图4 小型化PCB式电器盒

表2 小型化电器盒尺寸减小数据

2.2 电器盒元件选型排布

此小型化电器盒设计中,根据平台车型功能需求,熔断丝共有59个,其中快熔MINI fuse 44个,螺栓紧固式慢熔MIDI fuse 6个,新一代小型化的慢熔MCASE+(Slotted Mcase)fuse 9个,MCASE+fuse使用的最大型号为60A容量(负载为综合动力制动器)。继电器共有17个,继电器全为PCB式继电器,其中HFKA-T有7个,HFK8-T有7个,HFK10-T有3个,继电器型号可根据特定车型负载电流特性进行调整。电器盒与线束连接插件共有9个。

电器盒PCB板采用双板组合设计,每个PCB板为两层。大电流负载在两块PCB板上平均分布,同时PCB板回路设计上使电流输入端与输出端距离尽量减短。大功率负载回路元件与小功率负载回路元件、长时负载和短时负载的元件采用差分排布,避免热量聚集。电器盒元件排布如图5所示。

图5 电器盒元件排布

2.3 电器盒紧凑化的结构

此小型化电器盒结构设计上,多应用紧凑化的设计方案。电器盒设计为L型,将部分大电流负载的螺栓紧固式MIDI熔断丝回路设计于电器盒侧面(图6),集成了蓄电池正极总熔断丝盒的电源分配功能。电器盒上盖的开启卡扣设计为嵌入式结构,避免电器盒外壳存在突出部分,减小电器盒的宽度,如图7所示。

图6 电器盒侧面结构

图7 电器盒上盖

在电器盒的快熔熔断丝回路输出端,通过快熔MINI熔断丝针脚直接与电器盒对接插件的线束回路端子连接,直通输出,如图8所示。这种相比传统设计方案:快熔熔断丝回路输出时,先通过熔断丝针脚连接PCB板的焊接端子,再通过PCB板回路到PCB板的输出焊接PIN针,最后PCB板的输出焊接PIN针再和对接插件的线束回路端子连接。可以节省一对端子PCB板焊接端子,节省PCB板面积,并且可以减短回路,进而降低电器盒的发热。需要注意的是,这种通过熔断丝针脚直通输出的结构,需在熔断丝上部设计限位固定结构,防止插线束插件时将熔断丝顶出。

图8 电器盒直通输出结构图

3 总结

随着汽车上用电设备越来越多,电器盒上电源分配回路及回路保护和驱动元件越来越多,势必要求电器盒进行小型化设计。电器盒小型化设计需要电器盒上继电器、熔断丝、壳体、端子等每个子件不断地进行小型化。

本文所述电器盒方案,通过整合各个小型化的子件,使用紧凑化的结构设计,设计出了一种体积小、质量轻且成本并未增加的小型化PCB式电器盒。此电器盒在开发过程中,解决了小型化时温升高、熔断丝直通输出时被顶起等问题,最终小型化PCB式电器盒在奇瑞汽车某车型实现了量产应用。此小型化PCB式电器盒为后续电器盒的小型化设计提供了一个参考。