5G技术+智能检测框架设计及应用

2021-07-05李斌谢义东张昆黄鸿发王志德

李斌 谢义东 张昆 黄鸿发 王志德

(珠海格力电器股份有限公司 广东省珠海市 519070)

1 引言

传统的制造行业零部件生产、过程制造板块智能检测应用仍处于起步阶段,数据采集方式落后,系统分散,数据相互孤立,缺乏质量数据全面分析的平台[1],无法实现对质量数据的充分利用和挖掘。传统的制造过程中主要存在以下问题[2]:

(1)制造生产过程中各工序、过程的产品质量数据依靠人工方式记录与判定,工作量大且工作效率低,即容易出现遗漏或错误。

(2)质量数据采用纸质记录,数据信息采集不规范,无法对质量数据进行实时监控、分析、改进。

(3) 质量数据的分析提炼还依赖人工汇总整理,工作量大,易质量异常响应滞后。

由此可见,传统的制造过程中的质量检测急需要引进先进的检测技术与方法,提高质量检测的效率,使过程检测精度更准,检测自动化率更高,检验内容更全,检验范围更广,系统化地提升质控系统过程质量预防控制能力。本文引入大数据技术与5G 技术[3‐4],建立智能检测平台,实现制造过程的质量数据自动采集,预警分析,以及可视化监控管理。

2 机器学习及5G技术

2.1 机器学习与深度学习技术

机器学习(ML, Machine Learning)是一门多领域交叉学科,涉及概率论、统计学、逼近论、凸分析、算法复杂度理论等。专门研究计算机怎样模拟或实现人类的学习行为,以获取新的知识或技能,重新组织已有的知识结构使之不断改善自身的性能。它是人工智能的核心,是使计算机具有智能的根本途径。它的应用已遍及人工智能的各个分支,如专家系统、自动推理、自然语言理解、模式识别、计算机视觉、智能机器人等领域。

深度学习(DL, Deep Learning)是机器学习领域中一个新的研究方向,深度学习能够自动通过大量的数据样本学习其内在规律和表示层次,无需人为去手动定义特征。深度学习是一个复杂的机器学习算法,在语音、图像识别以及自然语言处理方面取得的效果,远远超过先前相关技术。在深度学习中一般需要经历以下流程:

(1)数据的采集,对于深度学习而言一般需要大量的数据进行学习。

(2)数据的标注,比如在目标检测任务中,需要将检测的目标事先标注出来(监督学习),并将数据划分为训练集和验证集

(3)模型的搭建,根据实际的应用场景以及关注的性能指标选择合适的模型

(4)模型的训练,利用事先标注好的训练集输入模型进行训练,验证集对模型的性能进行评估

(5)模型的优化,在模型部署前通常需要进一步优化,比如模型量化,能够在准确率基本没有损失的前提下,提升模型推理速度2 到3 倍

(6)模型的部署,根据实际应用场景对模型进行部署

本次主要使用Python 做开发语音,使用TensorFlow、PyTorch、PaddlePaddle 深度学习框架进行研究实践。

2.2 5G网络设计

5G 即第五代移动通信技术,不仅是无线技术的一次升级换代,更将带来网络服务架构的变革,具有易部署、低时延、高可靠、大带宽、广连接的特点,与公众业务不同,企业需要的是一张能够提供时延、抖动、丢包率等关键指标确定性业务保障能力的5G 网络,需要“差异化+确定性、说到做到、网络适配应用”网络能力,即网络切片,就是将一个物理网络切割成多个端到端的逻辑网络,为不同业务提供相互隔离、功能可定制的网络服务,是一个提供特定网络能力和特性的逻辑网络,可以满足智能检测网络的可用性、可靠性、可信性要求。

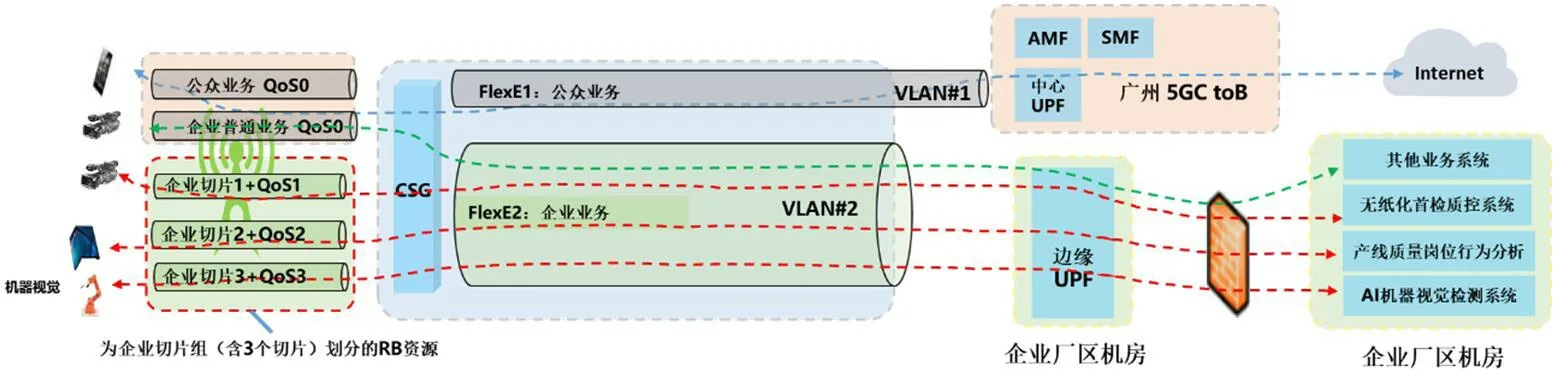

本研究项目根据生产制造环节对5G 网络的诉求和智能制造业务场景的规划,制定了5G+MEC 边缘云+切片的专网方案,采用无线资源预留、承载网FlexE、专属UPF 等技术实现了无线、传输、核心网端到端硬隔离,实现了带宽资源独占和即用即有,按业务场景匹配端到端硬隔离、专属高速通路,确保了企业数据不出园区,保障生产数据安全,有效保障质量检测关键岗位行为监督、无纸化首检系统、AI 机器视觉检测等不同业务不同专属通道承载,如图1所示。

图1:5G 硬切片部署方案

3 智能检测框架设计

3.1 智能检测基本特征

3.1.1 智能检测的自感知性

在5G 网络技术的支持下,各种生产、检测数据的传输与处理速度将进一步提升。同时传感器、无线传感网络等技术的发展,帮助“智能+质量检测”系统实现自感应、自采集制造过程中的流程参数、检测数据等,为智能检测系统的自学习、自调整、自决策奠定基础[7]。

3.1.2 智能检测的自适应性

智能检测系统平台可运用在不同的场景,可实时调整检测设备的检测参数,实现检测设备在不同场景与不同产品类型中自主切换相对应的测试参数与测试程序,降低生产线因切换产品类型,导致检测设备需花费时间重新设置参数与重新调试,提高产线生产效率。目前智能检测平台的自适应性主要运用在智能视觉检测上,智能视觉检测过程用时已经可以做到比人工检测时间缩短80%,有效节约了检测人工成本[10]。

3.1.3 智能检测的自学习性

目前使用智能检测结合5G 物联网和大数据分析技术能够实现把产品质量的自动监控扩展到整个生产流程。不仅能提高质量检测效率,同时结合云端大数据平台处理器,通过不断地训练识别合格和异常产品的特征差异,进行快速学习、训练,不断地完善标准库,并完成智能算法的建模,反馈、调整和指导工艺、流程等改善,提高整体良品率[9‐10]。

3.1.4 智能检测的自分析预测性

智能检测的自分析预测性主要是针对产品的故障分析与预测模块,同时基于海量的质量检测数据,包括空调正常运行数据与故障数据、空调维护与修理数据、计算机或运行人员控制数据等,实现在线的空调系统故障检测、诊断与预测。建立空调故障检测与诊断模型,根据空调的运行数据,实时更新模型,使检测与诊断效率更高。根据以往系统发生故障时前一段时间的数据来判断系统是否即将发生故障,来建立的故障预测模型,判断故障发生的位置,这样可以省去系统的全面维护工作,只需要工作人员针对性地检修,节省了大量的人力资源,通过对大量数据的挖掘分析,建立起空调系统故障预测模型,可以实现空调的在线故障智能预测功能[11‐12]。

3.2 智能检测平台框架设计

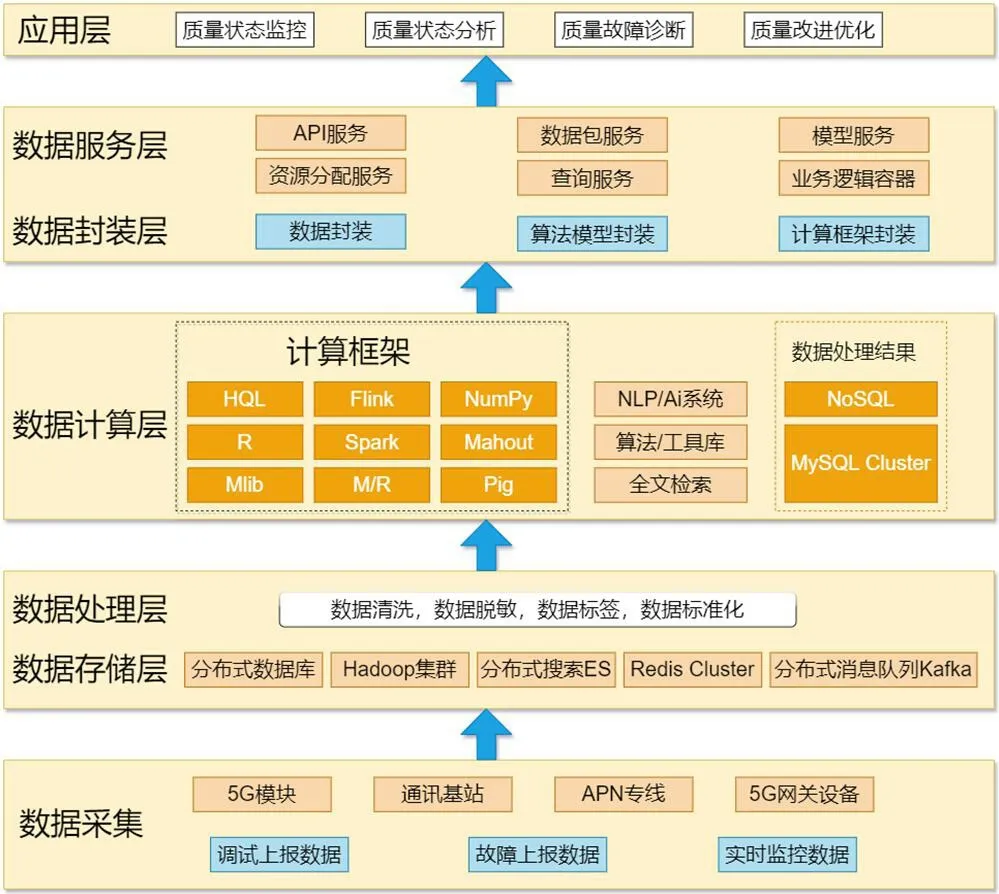

智能检测平台运用大数据技术建立了质量检测数据处理平台,智能检测平台的层次框架如图2所示,分为数据采集层、数据存储层、数据处理层、数据计算层、数据封装层、数据服务层、应用层。

图2:智能检测平台框架图

4 机器学习技术在智能检测方面的实例运用

4.1 智能检测平台的应用场景

本次基于某大型企业已建成的国内首个基于MEC 边缘云+智能制造领域5G SA 切片专网,进行智能检测技术研究,开发了基于机器学习、大数据与5G 技术的智能检测平台,目前已在生产制造过程中的多种场景进行推广应用。

4.1.1 制造过程质量智控系统应用

传统的制造过程中主要通过人工纸质记录作为信息载体,指导产品过程质量控制,但该方式需要大量纸张,当出现质量故障时需人工干预处理,难以及时发现质量异常,易出现停线返工现象,同时纸质质量记录卡无法进行质量大数据分析。制造过程质量智控系统应用RFID 无线射频技术,实时采集空调制造的过程质量数据,每道检验工序数据互锁,防止不合格品收卡入库;通过空调制造过程质量大数据分析与智控系统,保证空调质量的一致性、稳定性、可靠性;同时实现质量大数据可量化分析与可视化管理,确保质量信息全流程可追溯管理。

4.1.2 5 G+AI 视频监控系统应用

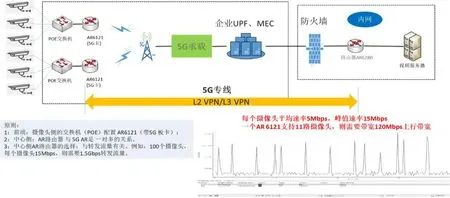

传统制造业产线人、机、料等都依赖人员巡查管理,5G+AI 质量关键岗位行为分析项目通过使用图3 网络架构,实现数据及控制指令双向交换,实现高清画面的传输,同时搭建、训练、优化模型,基于动作标定、标准视频采集打标,提供在线动作分析检测服务,提升生产过程的产品质量控制。如员工操作行为视频检测任务:

图3:5G+AI 视频监控网络

任务描述:对生产线上员工的工位状态进行检测,对指定工序的操作动作进行检测,检查员工在操作过程中的流程是否正确以及是否有步骤遗漏。

技术特性:人体关键点识别模型(HRNet),目标检测模型(YOLOv3 SPP),自研人体姿态匹配、人体偏离工位等后处理算法。

攻克难点:人体行为的分解,人体姿态模板数据库的建立,人体关键点定位、行为理解与识别。

4.1.3 5 G+机器视觉技术应用

传统产品的以人工测试为主,检验人员凭主观来判断测试结果,测试数据无法保存追溯,存在测试误判或漏测的隐患。5G+机器视觉技术通过自动定位技术实现小多高不同产品的柔性精准定位,通过5G 低延时、高带宽的技术优势,实现产品全自动测试,同时采用5G+机器视觉技术可对整机性能、外观自动检测,并通过5G 网络上传到检测系统进行比对分析检查,实现自动识别检查,提升质量检测的一致性、稳定性、可靠性。如:压缩机线序检测任务。

任务描述:对每个压缩机线序接头进行检测,对标识物进行识别,对线序逻辑进行后处理。

技术特性:基于目标检测模型(YOLOv3 SPP, YOLOv4),PaddlePaddle 的目标检测网络、文字方向检测网络以及文字识别网络,自研压缩机电源线序颜色界定与线序判断等后处理算法。

攻克难点:不同型号机型线序的颜色和顺序皆有不同,压缩机电源接头的定位与线序不易判断。

4.2 智能检测平台数据分析与展示

智能检测平台将全流程制造数据进行集成,运用大数据技术对各环节的质量数据进行分析处理,监控质量数据状态,对质量数据进行预警。如对厂家的来料抽检结果进行分析预警,根据抽检的数据结果判断厂家来料质量的优劣,同时根据抽检数据结果优先选择哪家厂家供货。

4.3 智能检测的推广性

基于大数据分析的平台总体规划、技术架构、业务模式、质量分析与改进等方面进行的有益探索和应用示范,为大数据在制造业开展类似应用提供了一个很好的范式,不仅有助于制造业通过大数据分析的手段和先进的物联网技术来加速产品的升级迭代,而且促进制造业通过开展搭建产品大数据管理服务平台的应用实践来完成企业创新发展,为相关产业由工业3.0 快速向工业4.0 转型升级方法和路径提供经验参考。

5 总结

通过应用大数据分析技术及5G 技术,建立智能检测平台,实现数据的实时采集与记录,增加关键岗位数据互锁功能,防止不合格品流入下一道到工序,提高空调质量的一致性、稳定性、可靠性。

通过梳理制造过程质量管理,搭建大数据平台,利用大数据平台,实现质量状态监控、分析、诊断和改进优化,形成自主知识产权和行业标准,加速技术应用推广。