铝阳极氧化厚膜工艺及主要影响因素控制

2021-07-04黄允芳

黄允芳

(江苏商贸职业学院,江苏 南通 226011)

铝作为第二大工业应用金属,在各行各业上的用途正在变得越来越广泛。因某些铝工件的使用性能要求较高,或使用环境条件相对比较恶劣,使得这类铝工件表面处理的阳极氧化膜厚度要求高达≥25 μm,而普通的铝阳极氧化膜厚度通常约为10±2 μm。对≥25 μm阳极氧化厚膜铝工件的工业化生产,如仍沿用原来普通的阳极氧化工艺,则会容易出现一系列的产品质量问题,主要表现为产品外观出现“起砂”、“起彩”、“严重起粉”、“电解着色颜色封闭后变色”、“耐腐蚀或耐磨等性能试验通不过”等缺陷。

铝阳极氧化膜的生成过程涉及一系列的阴极反应与阳极反应。要获得≥25 μm的阳极氧化膜,不单单需要延长处理时间,还必须对厚膜工艺中的几个主要参数(硫酸溶液浓度、Al3+浓度、硫酸溶液温度和电流密度等)作适当调整,必须对生产这类铝工件产品质量的几个主要影响因素进行严格控制。

1 铝阳极氧化膜的生成过程

按法拉第定律推导,铝工件在硫酸溶液中阳极氧化膜的生成公式为:δ=kIt,即阳极氧化膜厚度与电流密度和时间的乘积成正比例关系[1]。除特殊的硬质阳极氧化外,式中系数k为0.25~0.35 m2/kg,I为1.2~1.6 A/dm2,因此,欲生成≥25 μm铝阳极氧化膜,一般需要50 min以上,比一般阳极氧化膜(10±2 μm)需要延长一倍以上的处理时间。在最常用的硫酸直流阳极氧化过程中,作为阳极的铝工件,在阳极氧化刚开始,表面生成高电阻且无孔的阻挡层,然后随阳极氧化的进行,阻挡层表面发生化学溶解并形成孔穴,生成多孔层阳极氧化膜,此层氧化膜在不断生成与不断溶解情况下不断增厚,膜的溶解速度趋于增加,膜的生成速度趋于减小,当溶解速度增加到与生成速度达到平衡时,膜的厚度就不再增加。概括起来在铝工件上包含着下列多种阴极反应发生;

Al=Al3++3e

(1)

6OH-=3(O)+3H2O+6e

(2)

2Al+3(O)=Al2O3

(3)

Al2O3+H2O=Al2O3.H2O

(4)

Al2O3+3H2SO4=Al2(SO4)3+3H2O

(5)

Al2O3.H2O+3H2SO4=Al2(SO4)3+4H2O

(6)

2Al+3H2SO4=Al2(SO4)3+3H2↑

(7)

而作为阴极的阴极板(使用纯铝板、铝合金板、纯铅板与石墨板等)上,则只有发生水分解析出氢气的生成反应:

6H2O+6e=3H2↑+6OH-

(8)

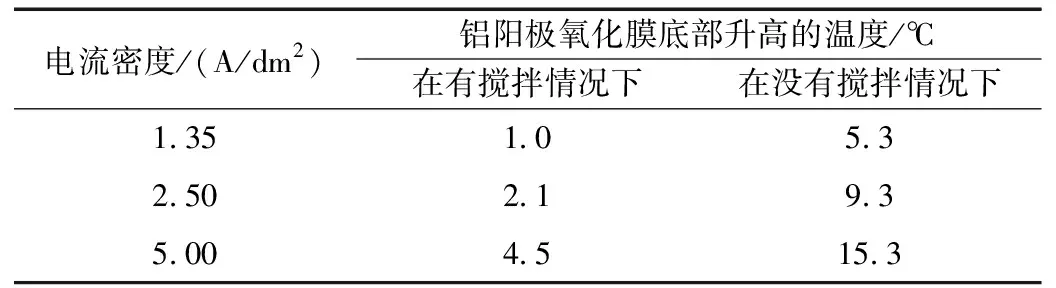

在阳极氧化膜的生成过程中会释放大量的热量,当在1.5 A/dm2的电流密度下对1 m2纯铝进行30 min的阳极氧化时,释放出来的热量大约为4.184×106J。Mason测量过在不同电流密度下,铝阳极氧化膜底部的温度上升情况,所得数据如表1所示。

表1 铝阳极氧化时的热效应[2]

而热量从阳极氧化膜表面散发,会随阳极氧化膜不断加厚变得越来越困难,由此带来阳极氧化膜溶解速度加剧。欲获得高质量的阳极氧化厚膜,在加快成膜速度的同时,必须有效地降低阳极氧化膜的表面温度,以抑制阳极氧化膜溶解速度的不断上升。

2 铝阳极氧化厚膜工艺选取

2.1 硫酸溶液浓度

通常在阳极氧化初期,在较高浓度硫酸溶液中的阳极氧化膜的生成速度大于在较低浓度硫酸溶液中的速度[3],且对应的阳极氧化电压较低,每提高1 g/L的H2SO4,可降低约0.04 V,这意味着阳极氧化膜在生成过程中释放较小的热量,但随着阳极氧化时间的持续进行,较高浓度硫酸溶液中的膜生成速度逐渐与较低浓度硫酸溶液中的速度相近,甚至小于较低浓度硫酸溶液中的膜生成速度,这是因为较高浓度硫酸溶液在阳极氧化后期对阳极氧化膜的溶解作用不断加大。因此,从降低生产成本、提高生产效率和保证产品质量三方面综合考虑,对生产10 μm以下铝阳极氧化厚膜,硫酸浓度取170~190 g/L较为合适,对生产约15 μm铝阳极氧化厚膜,硫酸浓度取160~170 g/L较为合适,而对生产≥25 μm铝阳极氧化厚膜,硫酸浓度取155~165 g/L较为合适。

2.2 Al3+浓度

铝工件在硫酸溶液中进行阳极氧化,生成的阳极氧化膜有1/3左右被溶解到硫酸溶液中[3],因而检测硫酸溶液中的Al3+浓度呈不断上升趋势,上升速度与硫酸溶液浓度、膜厚控制有关,较高的硫酸溶液浓度,对膜溶解能力较强,因而Al3+浓度上升速度较快;对生产≥25 μm铝阳极氧化厚膜,硫酸溶液中的Al3+浓度上升趋势明显比普通阳极氧化膜更快。

随Al3+浓度增加,硫酸溶液电阻增加,粘度增加,导电性下降,欲维持相同电流密度需要升高阳极氧化电压。Al3+浓度每上升1 g/L,需要升高阳极氧化电压约0.2 V,这意味着阳极氧化膜在生成过程中会释放更多的热量,不利于阳极氧化厚膜的生成。但要借助“Al3+回收装置”或频繁排放部分硫酸溶液,控制很低的Al3+浓度,会使生产成本上升。兼顾产品质量与生产成本,对普通银白色厚膜料生产,Al3+浓度控制选取≯18 g/L;而对黑色厚膜料生产,Al3+浓度控制选取≯15 g/L,否则易出现一些色调缺陷。

2.3 硫酸溶液温度

较高的阳极氧化硫酸溶液(以下简称为槽液)温度,其导电性较好,在相同电流密度下需要的电压降低,但对阳极氧化膜的溶解速度加快,生成的阳极氧化膜硬度与耐磨性等质量指标会下降。厚膜的生产过程较长,随阳极氧化膜的不断增厚,释放膜孔内热量变得越来越困难,从而使得铝工件的表面温度相对较高,槽液对阳极氧化膜的溶解变得加剧。因此,厚膜生产工艺的槽液温度控制应适当低于普通膜工艺的温度,兼顾产品质量与生产成本,适宜的槽液温度取17~19 ℃。

2.4 电流密度

电流密度与生产效率有直接的关系,选择电流密度必须从电源容量、槽液体积,搅拌与致冷能力及产品质量要求等多方面综合考虑。一般普通阳极氧化电流密度取1.2~1.4 A/dm2,对生产≥25 μm铝阳极氧化厚膜,为提高生产效率与减少阳极氧化膜的溶解,应适当提高电流密度,取1.5~1.6 A/dm2为宜。

2.5 添加剂

在阳极氧化槽液中加入某些添加剂,可以减缓槽液对阳极氧化膜的溶解,在相同条件下就可以适当放宽槽液温度控制,有利于节省降温设备的投资,不过,选择哪一种类添加剂,要根据对阳极氧化膜的性能要求。加入草酸会使得到的阳极氧化膜变硬,但在不合格产品退膜返工时,表面容易呈现砂面;加入甘油、醋酸、酒石酸和酒石酸钾钠等,可使阳极氧化膜的柔韧性提高,而不是变硬。对生产≥25 μm铝阳极氧化厚膜,本工艺考虑单一硫酸溶液在回收利用与废水处理两个方面有明显的优势,因此选择不加添加剂。

3 阳极氧化厚膜生产几个关键因素控制

3.1 阳极氧化槽液体积与处理铝工件的表面积之比控制

一般处理铝工件的表面积按平方米(m2)计,阳极氧化槽液体积按立方米(m3)计,对生产约10 μm的普通阳极氧化膜,处理铝工件的表面积与阳极氧化槽液体积两者之比≯3.3 m2/m3,即每立方米槽液中最多只能接受3.3 m2铝工件表面积进行阳极氧化处理[4];对生产约50 μm的硬质阳极氧化膜,两者之比缩小至≯1.0 m2/m3。根据生产实践经验,对生产≥25 μm铝阳极氧化厚膜,两者之比以≯2.8 m2/m3为宜。假如两者之比过大,即处理铝工件的表面积过多,那么在阳极氧化过程中,由输入过大电流,释放出的过多热量,或不能有效控制阳极氧化槽液温度在规定的范围内,出现持续升温的异常现象;或影响阴、阳极之间的空间大小和间距远近,使不同的铝工件和不同的部位遭到遮挡与阻挡,出现槽液温度的均匀性差,从而使铝工件表面获得的阳极氧化厚膜均匀性亦比较差。因此,盲目追求产量,必然会影响产品质量。

3.2 阳极氧化槽液循环流量控制

阳极氧化槽液循环流量的大小直接影响着槽液内的温度均匀性,整个阳极氧化槽内所有铝工件上阳极氧化厚膜是否均匀,在很大程度上取决于槽液内的温度是否均匀。通常对普通阳极氧化要求,槽液温度控制在±2 ℃内;对硬质阳极氧化要求,槽液温度控制在±1 ℃内;对生产≥25 μm铝阳极氧化厚膜要求,应控制在±1.5 ℃内。要达到±1.5 ℃温差这一严格要求,槽液抽入与抽出换热装置的温差应≯±3 ℃,需要阳极氧化槽液循环的流量约为3倍槽液体积/每小时。

为节省能源、提高换热效率,国内铝阳极氧化表面处理企业纷纷改用直冷式降温设备,即将需要冷却的槽液直接用耐酸泵抽入致冷装置内,得到一定降温后直接返回阳极氧化槽,但是,该直冷式降温设备往往槽液循环流量较小,致使槽液进出致冷装置温度差普遍较大。为更有效带走铝工件表面热量与确保槽液温度均匀,可采取辅助空气搅拌来弥补,每平方米槽液面搅拌空气量按0.22~0.45 m3/min,空气压力按阳极氧化槽每米高度为(0.15~0.5)×105Pa[5]。

3.3 导电接触面积(或电流容许量)控制

铝工件与挂具间导电接触面积大小影响着导电接触的好坏,继而影响着铝工件表面所生成的阳极氧化膜性能的好坏。常用铝、铝合金与钛材作阳极氧化挂具,用铝、铝合金与钛线(或夹具)及绝缘的塑料夹子实现铝工件与挂具间的导电接触。无论是在大气中通电,还是在阳极氧化槽液内通电,都涉及到导电接触部位上的单位面积所通过电流容许量问题。铝与钛两种材料的导电接触电流容许量见表2。

表2 铝与钛两种材料的导电接触电流容许量[6]

对生产≥25 μm铝阳极氧化厚膜,一次性需要较长的阳极氧化时间,阳极氧化过程中伴随着阳极氧化膜生成与溶解同时发生。因此,随阳极氧化膜溶解的时间持续进行,浸没在

槽液内铝工件与挂具之间的导电接触面积会不断缩小。而当导电接触面积缩小至一定容许值,即单位面积上超过电流容许量后,导电接触处就会出现持续发热。出现这种情况后,轻则阳极氧化电压会出现波动,重则导致不通电,生成的阳极氧化膜变得疏松,甚至“粉化”

(生成非多孔型阳极氧化膜)。有这种缺陷的阳极氧化膜往往不会被马上发现,仅当在随后进行阳极氧化膜封闭处理后,尤其是用含氟离子的常温封闭处理,氟离子不能顺利把镍离子引入膜孔,却容易与疏松的阳极氧化膜发生反应,结果使铝工件阳极氧化表面出现起砂、起粉,电解着色阳极氧化表面会出现变色、脱色等诸多不良现象。要避免这种不良现象出现,一方面要确保初始的导电接触面积足够大,一些企业用柔软的纯铝皮(规格:宽约15 mm,厚约1.5 mm)作导电中间衬,变硬接触为软接触,增大了接触面积,收到很好效果;另一方面还要确保有足够的接触压力。接触压力与接触面积同等重要,仅当接触压力足够大时,不但可以缓减接触面积的缩小,还能提高通电量20%~30%,根据生产实践,接触压力宜≮2×9.80665×10-5Pa。

4 结 论

对≥25 μm阳极氧化厚膜铝工件的工业化生产,几个阳极氧化主要工艺参数与主要影响因素控制要求如下:

(1)阳极氧化主要工艺参数控制:硫酸浓度155~165 g/L;Al3+浓度,对普通料取≯18 g/L,对黑料取≯15 g/L;槽液温度17~19 ℃;电流密度1.5~1.6 A/dm2;采用单一硫酸溶液,不加任何添加剂;按实测阳极氧化膜厚设定时间。

(2)主要影响因素控制:铝工件表面积与阳极氧化槽液体积之比≮2.8 m2/m3;阳极氧化槽液循环流量约为3倍槽液体积/每小时,或较小槽液循环与空气搅拌并用;在大气中,特别是浸没在阳极氧化槽液中,导电接触面积≯单位面积通过的电流容许量,同时导电接触压力宜≮2×9.80665×105Pa。