超贮稻谷半连续浓醪发酵生产燃料乙醇工艺研究

2021-07-04武国庆吴德旺沈乃东赵二永张宏嘉周锦怡李红波李冬敏毅2

武国庆,吴德旺,沈乃东,赵二永,张宏嘉,郭 翠,周锦怡,李红波,李冬敏,佟 毅2,,4

(1.中粮营养健康研究院,北京 102209;2.国家能源生物液体燃料研发中心,北京 102209;3.中粮生物科技股份有限公司,安徽 蚌埠 233010;4.玉米深加工国家工程研究中心,吉林 长春 130033)

生物燃料乙醇作为一种绿色可再生车用燃料,在改善大气环境、支持“三农”建设、优化能源结构方面发挥了重要作用。自2017年9月国家发展改革委、国家能源局、财政部等十五部委下发《关于扩大生物燃料乙醇生产和推广使用车用乙醇汽油的实施方案》以来,国内燃料乙醇产业稳步发展,产量在多年徘徊在200万t左右后,2019年达到284万t[1]。尽管受疫情影响,2020年燃料乙醇产量再创历史新高,达到约290万t。

在生产发展的同时,也清醒看到尚存在的差距。与国外先进技术相比,国内燃料乙醇技术主要有两点差别。一是装置发酵工艺,与美国90%以上装置采用间歇发酵工艺不同,国内有近一半装置(产能)采用连续/半连续发酵工艺[2]。二是成熟醪酒份有差距。美国装置普遍采用浓醪发酵酒份在17%vol~18%vol[3-5],而国内通常在13%vol~16%vol,尤其是连续/半连续发酵工艺,酒份通常只有13%vol~14%vol[6-9]。

近十几年来,美国燃料乙醇行业对间歇发酵技术不断创新,通过酶与酵母性能的提升、高浓拌料液化工艺、同步糖化发酵工艺、新设备开发、能量耦合、工艺集成、开发联产品等手段持续提高了成熟醪酒份和淀粉出酒率[10-11]。与间歇发酵相比,连续发酵工艺设备投资少,利用率高,连续生产易操控[12],但因易染菌,且受限于发酵过程中酵母比生长速率与稀释速率的平衡关系,难以在相同发酵周期内达到间歇浓醪发酵同样水平的高酒份[13]。半连续发酵工艺融合了连续发酵与间歇发酵的部分优势,较好的权衡了设备利用率、染菌和发酵酒份之间的关系,在国内酒精发酵领域得到推广应用[7,14-16],但因其主发酵期仍然采用连续发酵工艺,酒份普遍偏低,通常不超过14%vol,尚有提升的潜力。

生物乙醇浓醪发酵是指在发酵底物固形物含量大于300 g/L,发酵终点乙醇浓度高于15%vol的发酵技术[17]。浓醪发酵因兼具目标产物浓度高和生产速率高的特点,在降低能耗与水耗、提高产能、降低成本方面优势明显,一直是酒精发酵工业的一个重要发展方向。一般而言,成熟醪酒份每提高1个百分点,蒸汽消耗会降低约300 kg/t酒精,水耗会降低约0.7 t/t酒,经济效益显著,因此也是企业提高自身竞争力的研究热点[7,18-19]。

近些年来,我国稻谷连年丰收,但也引起超储的问题。稻谷不易储存,其宜储存年限约为3年[20-21]。超期储存的陈化粮不能作为口粮,只能经工业转化来消纳[22]。因此及时消纳大量陈稻谷成为国内燃料乙醇产业支持“三农”事业的一项重要使命。近期,陈化稻谷作为乙醇生产原料已在国内多套装置使用,年消纳量可超过300万t[23-25],但稻谷乙醇成熟醪酒份普遍偏低,鲜有超过14%vol。

针对上述问题,中粮营养健康研究院联合中粮生物科技(安徽)股份有限公司沫河口分厂(简称中粮安徽沫河口分厂)开发全糙米半连续浓醪发酵技术,利用脱壳稻谷(糙米)为原料,首先在实验室开展半连续发酵小试工艺优化实验,在此基础上改进工厂生产工艺,进行高浓粉浆拌料、喷射液化、同步糖化半连续发酵,提高乙醇发酵浓度,实现了企业提质增效的目标,为现有乙醇企业的技术开发提供了新的思路。

1 材料与方法

1.1 材料与试剂

超贮稻谷:中粮安徽沫河口分厂;玉米:安徽蚌埠地区收购;α-淀粉酶(14万U/g):杰能科(中国)生物工程有限公司;糖化酶(25万U/g):山东隆大生物工程有限公司;尿素:陕西陕化煤化工集团有限公司;酸性蛋白酶(10万U/g):山东隆大生物工程有限公司;安菌泰:柳州龙泰科技有限公司;超级酿酒高活性干酵母:安琪酵母股份有限公司;葡萄糖:山东西亚化学工业有限公司;盐酸、硫酸、氢氧化钠、硫酸铜、酒石酸钾钠、亚甲基蓝指示剂:国药集团化学试剂有限公司;酚酞指示剂:北京化工厂。所有试剂均为分析纯。

1.2 仪器与设备

BIOTECH-5JG*1-2JG*2-5JG*5连续/半连续发酵小试设备:上海保兴生物设备工程有限公司;ME2002电子天平:梅特勒-托利多仪器(上海)有限公司;PB-21 pH计:赛多利斯科学仪器(北京)有限公司;PC-E6000数显恒温水浴锅:常州荣华仪器制造有限公司;DL-1万用电炉:林茂科技(北京)有限公司;B203生物显微镜:重庆奥特光学仪器有限责任公司。

1.3 方法

1.3.1 半连续发酵小试

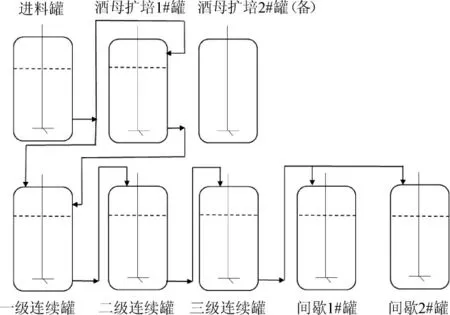

在实验室采用定制设备模拟实际生产线工艺,针对糙米原料,对发酵原料的葡萄糖当量(dextrose equivalent,DE)值、发酵氮源尿素和蛋白酶用量、糖化酶用量进行了小试发酵研究,并从中选取了典型的三个批次发酵结果。该设备由1个进料罐,2个酒母扩培罐,3个连续发酵罐与2个间歇罐组成,半连续发酵小试实验流程如下:

(1)单独糖化发酵试验

第一批次首先模拟工厂原单独糖化半连续发酵工艺,小试采用干物为30.5%的糙米液化醪单独糖化至DE值为40,糖化酶用量0.7 g/kg原料,然后进行酒母扩培和连续发酵,其中尿素用量0.75 g/kg原料,蛋白酶用量0.05 g/kg原料。

(2)单独糖化发酵酵母氮源营养供应优化

第二批小试仍采用干物为30.5%的糙米液化醪单独糖化至DE值为40。为了给酵母提供更多氮源[26],在第一批次基础上分别增加尿素和蛋白酶用量至1.5 g/kg原料和0.1 g/kg原料。

(3)同步糖化发酵中酵母碳源营养供应优化

为优化酵母碳源营养供应,第三批小试直接采用DE为20的液化醪进行同步糖化发酵,并提高糖化酶用量至0.91 g/kg原料。

1.3.2 工业应用试验

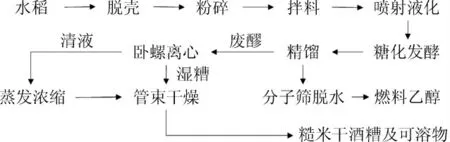

试验结果在中粮安徽沫河口分厂30万t/年工业装置上进行了应用验证。该装置原设计以玉米为原料,成熟醪酒份为13.5%vol。采用玉米干法预处理(预留半干法)、喷射液化及半连续发酵、三塔压差热耦合节能精馏、两级串联管束干燥、干燥机尾气为主要热源的顺流/混流蒸发等工艺技术。目前,该装置现已改为用陈化稻谷生产燃料乙醇,增加了稻谷脱壳的相关设备,其工艺流程及操作要点如下:

操作要点:

脱壳粉碎拌浆:水稻原料经砻谷机脱壳成糙米,糙米经粉碎机粉碎,糙米粉和一次工艺水、回配清液在拌料绞龙内按一定料水比拌浆,控制粉浆干物质含量30%~31%,绞龙内调节粉浆pH为5.6~5.8,添加α-淀粉酶(0.6 kg/t酒)。

液化:绞龙内粉浆料在粉浆罐预热至65 ℃左右,然后进行喷射液化(90~92 ℃),再经过液化闪蒸后进入液化罐(88~90 ℃,2.5 h),液化结束调节pH至4.0~4.4,经换热器降温至28~32 ℃,得到糙米液化醪。

同步糖化发酵:液化醪在流入酒母罐前添加糖化酶、尿素、酸性蛋白酶[10-13]和抑菌剂,酒母罐内的酵母在29 ℃条件下培养10 h后以45%接种量与液化醪一同进入一级连续发酵罐,一级罐控制30~31 ℃,发酵液停留12 h左右从罐底泵入二级发酵罐,二级罐控温31~32 ℃,二级发酵罐满后泵入三级发酵罐,控温31~33 ℃,三级罐满后泵入间歇发酵罐控温31~32 ℃。发酵总时间约65 h,得到糙米发酵成熟醪。

精馏:精馏工段采用三塔差压工艺,粗塔为负压操作,组合塔为常压操作,精塔为加压操作。成熟醪经预热后进入粗塔蒸馏,粗塔塔顶酒气一部分回流,一部分预热后给精馏塔进料。粗塔侧线采出醪液经换热加热后进入组合塔,组合塔中部采出淡酒一部分回流,一部分预热后去精馏塔进一步提纯。组合塔顶部酒气一部分回流,一部分采出进入分子筛脱水入乙醇成品罐。组合塔与精馏塔中部引出杂醇油,精馏塔塔顶汽冷凝后一部分给精馏塔回流,一部分泵至组合塔顶部回流。

干燥:精馏提取乙醇产品后,从组合塔塔底和粗塔塔底排出的糙米废醪液,经卧螺离心机机分离,得到清液和湿糟,清液经蒸发浓缩塔得到DDS糖浆,湿糟与清液浓缩物混合进入管束干燥机干燥,即可得到糙米干酒糟及可溶物(distillers dried grains with solubles,DDGS)成品。

1.3.3 分析检测

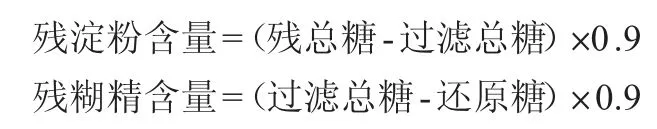

淀粉含量测定:按照GB/T 5009.9—2016《食品中淀粉的测定》中的方法;水分、粗脂肪、粗纤维、蛋白质含量测定:按照GB/T 18868—2002《饲料中水分、粗蛋白质、粗纤维、粗脂肪、赖氨酸、蛋氨酸快速测定》中的方法;残糖含量测定:按照斐林试剂法[27];外观糖度、酒精度、挥发酸、酸度等指标测定按照酒精厂常规分析测定方法。残淀粉、残糊精含量计算公式如下:

2 结果与分析

2.1 原料检测

稻谷与玉米原料的化学组成见表1。由表1可知,脱壳稻谷(糙米)淀粉含量为70.74%,高于玉米淀粉含量,显著高于未脱壳稻谷淀粉含量。未脱壳稻谷淀粉含量低,仅为55.37%,纤维含量高,其成熟醪酒份通常约为13%vol,难以实现浓醪发酵[25]。因此,本研究采用糙米进行实验,以提高发酵终点酒份,并减少工艺过程中设备磨损[28-29]。另一方面,由于糙米蛋白质含量高,粗纤维含量低,粉浆干物质含量过高会影响到后续的废醪分离与干燥,影响DDGS的产品质量。通过研究表明,全糙米粉浆干物质含量在30%~31%较为适宜。

表1 超储稻谷的化学组成Table 1 Chemical composition of overstored rice

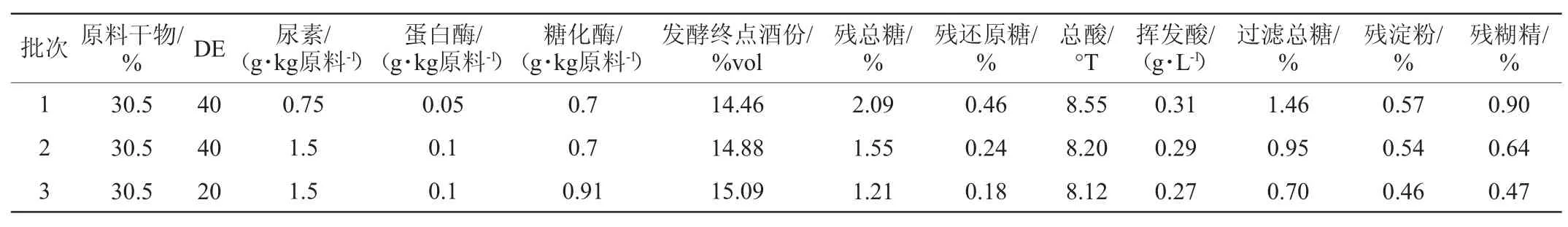

2.2 半连续发酵小试结果

全糙米小试半连续发酵结果见表2。由表2可知,第一批次经过36 h的连续发酵和34 h的间歇发酵,发酵终点酒份为14.46%vol,残总糖为2.09%,残还原糖为0.46%,残糖含量偏高。初步分析原因是由于提高了发酵底物浓度,采用高DE糖化醪进行扩培,底物抑制对酵母活性产生影响,发酵过程中还原糖释放快、酵母代谢慢,造成后期残糖积累,影响发酵结果。

表2 全糙米小试半连续发酵结果Table 2 Continuous fermentation results of whole brown rice

因处于生长期的酵母产酒速率是非生长期的30倍[30],给酵母足够营养供应以保持其生长性能非常重要。尿素可为酵母提供直接无机氮源,快速满足酵母生长需要,保持酵母处于高发酵强度水平,提高抵抗高渗透压的能力;蛋白酶可有效水解原料中的蛋白质和多肽,为酵母提供有机氮源,促进酵母生长,增强产酒能力,另外蛋白酶水解原料中的蛋白质后,有利于糖化酶作用,增加醪液中的可利用糖[31-32]。由表2可知,通过对初始原料DE和氮源优化,第二批发酵终点酒份提高至14.88%vol,残总糖降低至1.55%,残还原糖降低至0.24%,残淀粉和残糊精也有所降低,但仍未达到理想水平。

同步糖化发酵工艺在间歇浓醪发酵中常被采用,有研究认为同步糖化发酵中控制糖化速率与酵母发酵速率的一致性是个难点[33],糖化速率快,高浓葡萄糖对酵母菌形成高渗透压,使酵母发酵速率迟缓,易造成单糖积累;糖化速率慢,缺乏碳源易造成酵母生长不旺盛。在发酵过程中,菌体生长、乙醇生成、能量产生三者紧密联系,需要有机协同。由表2可知,经过第三批发酵小试,终点酒份达到15.09%vol,残总糖降低至1.21%,残还原糖降低至0.18%,过滤总糖由第一批的1.46%降低至0.70%,残淀粉和残糊精也均降低至较低水平,分别为0.46%和0.47%。

综上所述,通过由“糖化-半连续发酵”工艺调整为“同步糖化半连续发酵”工艺,并提高酵母氮源营养供应和糖化酶用量,发酵终点酒份最终突破15%vol,各项残糖指标较优,在小试水平实现了半连续浓醪发酵。

2.3 工业应用试验

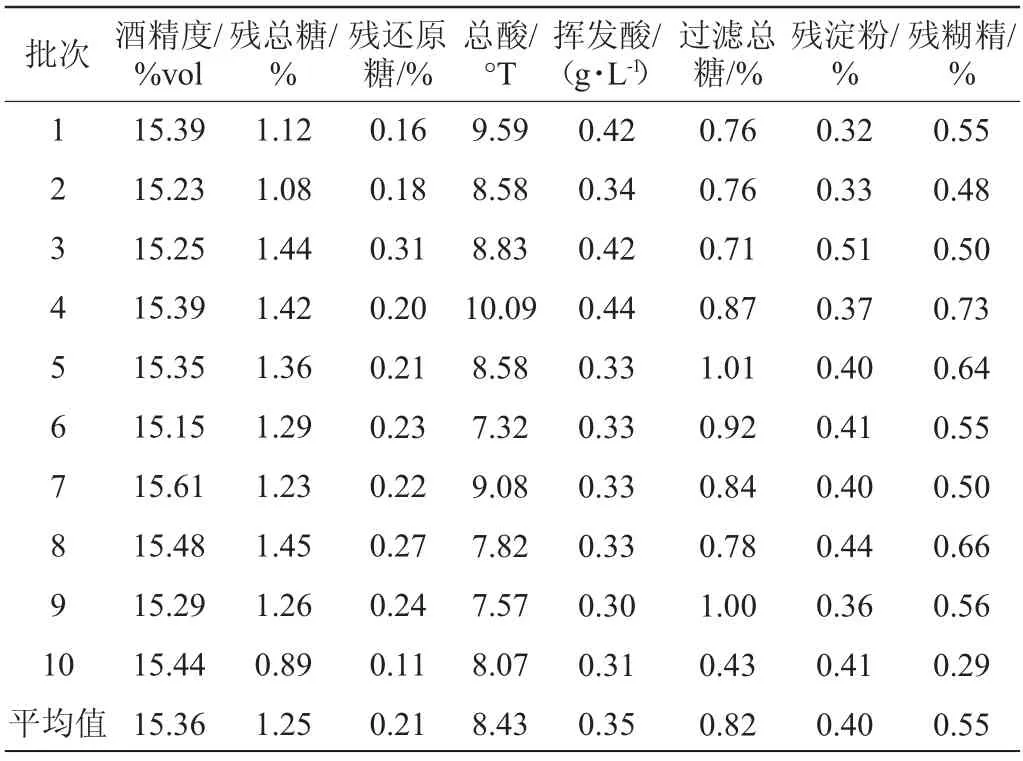

在中粮安徽沫河口分厂30万t/年半连续发酵工业装置上,用全糙米共进行10个批次的生产试验,结果见表3。

表3 全糙米生产酒精发酵结果Table 3 Results of ethanol fermentation with brown rice

本次试验中取消了原有的糖化过程,采用同步糖化工艺缓慢释放还原糖,使还原糖产生速率与酵母代谢速率尽可能匹配,避免底物抑制以及前期发酵过于剧烈,热量集中释放加速酵母衰老、死亡等问题,为实现浓醪发酵创造条件。

在酒精生产过程中,成熟醪残总糖是衡量酒精液糖化、发酵完全程度的重要指标之一[34],其中残淀粉代表着液化是否完全,残还原糖表示发酵的水平优劣,总酸代表染菌程度。随着发酵过程的进行,糖分含量不断下降,在发酵结束后残余的糖分越少,说明发酵效果越好,意味着淀粉出酒率越高。由表3可知,整体发酵水平较为稳定,平均残总糖含量为1.29%,最低残总糖1.08%;平均还原糖含量0.22%、残淀粉含量0.39%、残糊精含量0.57%、酸度8.47 °T、挥发酸0.35 g/L,达到了浓醪发酵生产酒精的指标要求。

3 经济效益分析

对全糙米生产燃料乙醇的能耗成本进行分析。装置设计之初产能为30万t/年,成熟醪酒份为13.5%vol。而实际生产成熟醪酒份提至15.36%vol后,结合中水回用,吨酒蒸汽消耗降低约300 kg,水耗降低约3 t,产能增加约2万t/年。按照公用工程消耗成本降低估算,吨酒降低成本约40元,结合产能增加带来的效益按吨酒利润500元估算,仅此两项预计可为企业增效超过2 000万元/年。

4 结论

使用全糙米进行半连续小试发酵制备乙醇的研究,经过中粮安徽沫河口分厂30万t/年装置工业试验证实,全糙米发酵成熟醪平均酒精度15.36%vol、平均残总糖1.25%,残还原糖0.21%,实现了半连续工艺的浓醪发酵。与装置设计值相比,成熟醪酒份提高1.8%,水耗与汽消耗显著降低,吨乙醇成本降低约40元,装置产能增加约2万t,预计每年可为企业增效超过2 000万元,值得在行业进行推广应用。