除霜溶液MVR 再生技术的可行性研究

2021-07-04贺宇余延顺刘青青

贺宇 余延顺 刘青青

南京理工大学能源与动力工程学院

0 引言

研究表明,液体除湿[1]、溶液融霜[2-3]技术对改善空气源热泵的结霜除霜性能良好,但除湿液体及融霜溶液的再生过程需要消耗大量能源,影响其实际应用的效果。

目前,溶液常采用的热力再生方式包括太阳能热力再生、超声雾化再生、溶液真空再生。太阳能热力再生虽采用可再生能源方式,但其受日照周期性与不确定制约[4-5]。超声波雾化再生[6-7]将溶液雾化增大溶液与冷空气的接触面积增强传热传质。溶液真空再生[8]则将溶液再生压力控制在较低水平以降低溶液表面蒸发温度,以降低加热热源的温度需求。此三种溶液再生方式均需使溶液温度升高或空气温度降低的冷热源制备耗能和输运空气的风机耗能,系统功耗高。

针对现有热力再生方式能耗大的问题,并基于空气源热泵溶液除霜的再生需求,本文提出机械蒸汽再压缩(Mechanical Vapor Recompression,MVR)溶液再生技术,以充分回收蒸发水分的潜热[9-11],降低溶液热力再生过程的能耗。溶液在除霜时其凝固点需高于翅片表面温度,同时除霜溶液与热泵换热翅片直接接触,因此需溶液腐蚀性较低。溶液利用MVR 再生时,其沸点温升越低再生性能越好。目前无霜热泵领域主要采用溴化锂,氯化锂,氯化钙溶液,甲酸钾溶液[12-14]。在相同浓度下,氯化锂,溴化锂和氯化钙溶液沸点温升较甲酸钾高[15-17],同时甲酸钾腐蚀性为低,价格较低,故选择甲酸钾作为除霜溶液。

基于此,本文拟构建基于溶液除霜和MVR 溶液再生技术的空气源热泵系统,通过MVR 热力过程的计算与分析,研究MVR 溶液再生机理及特性,论证MVR 对溶液再生的可行性,以期为空气源热泵溶液除霜系统溶液再生提供一种节能的解决方案。

1 MVR 溶液再生技术及系统

1.1 MVR 溶液再生技术原理

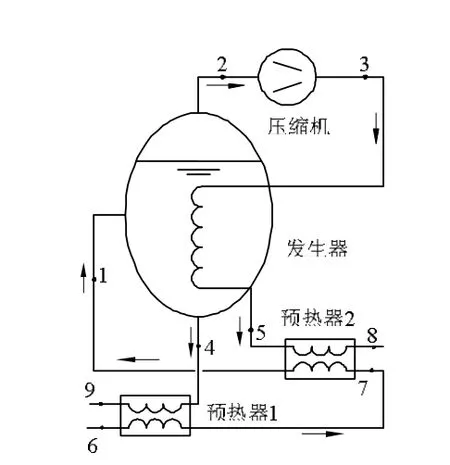

MVR 溶液再生技术原理如图1 所示。除霜后的稀溶液经再生溶液及冷凝水预热后进入发生器,在发生器内被压缩机排气加热后产生闪发水蒸汽,闪发蒸汽经压缩机压缩后进入发生器换热器对溶液加热并冷凝为液态水,凝结水经热回收后最终排放,由此实现发生器内溶液的浓缩再生。MVR 浓缩再生过程即通过消耗少量高品位能,回收低品位闪发蒸汽的潜热能实现对稀溶液加热再生,具有显著的节能效果。

图1 MVR 溶液再生原理图

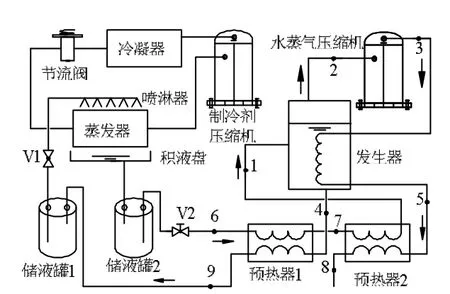

1.2 空气源热泵除霜溶液MVR 再生系统

基于MVR 溶液再生原理,构建如图2 所示基于溶液除霜和MVR 溶液再生技术的空气源热泵系统流程。热泵机组制热运行时,当室外换热器表面结霜后将一定浓度除霜溶液喷淋至室外换热器表面,在霜层与溶液间化学势差作用下,霜层融于溶液,实现除霜。除霜后溶液浓度降低,通过积液盘收集于储液桶2 中。当储液桶2 液面到达设定高度后,开启阀门V2,除霜后稀溶液经预热后输送至MVR 再生系统进行再生,再生后的浓溶液返回储液罐1。在进入除霜模式时,阀门V1 开启,储液罐1 中浓溶液喷淋至换热器表面实现除霜。由此构成溶液除霜与MVR 溶液再生的循环进行。

图2 MVR 再生型溶液除霜空气源热泵机组原理

2 MVR 溶液再生技术的可行性分析

2.1 MVR 溶液再生过程热力计算

为简化MVR 溶液再生过程的热力计算,对MVR再生过程作如下简化处理:

1)系统在稳定条件下运行;

2)忽略发生器,预热器和管路的能量损失;

3)发生器出口浓溶液为饱和状态;

4)发生器蒸发侧蒸发蒸汽为饱和状态;

5)发生器换热器出口凝结水为饱和态。

基于上述简化,结合图1 进行MVR 溶液再生过程的热力计算。设定发生器入口稀溶液温度为T1、浓度为X1,发生器出口处浓溶液温度为T4,浓度为X4(即溶液再生浓度)以及发生器换热两侧溶液温度与蒸汽冷凝温度差为ΔT。溶液再生浓度定义为发生器出口浓溶液浓度X4。

对溶液质量守恒:

对溶质质量守恒:

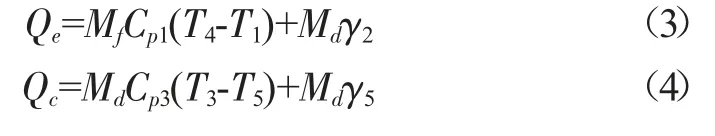

发生器内的蒸发侧和冷凝侧换热量相等。蒸发侧得热量包括溶液温度升高显热量和水分蒸发潜热量。冷凝侧的放热量包括过热段和凝结段放热。其能量平衡方程为:

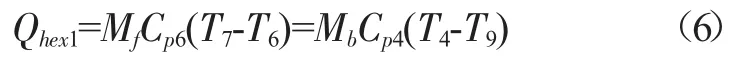

预热器1 换热量为:

预热器2 换热量为:

式中:Mf、Mb分别为稀溶液、浓溶液的质量流量,kg/s;Md为蒸发量,kg/s;Cp为各点的比热容,kJ/(kg·℃)。

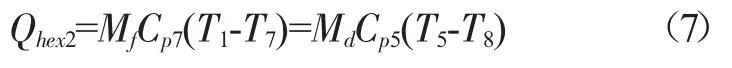

溶液表面水蒸汽分压力P2为出口溶液温度T4和浓度X4对应的饱和蒸汽压力,闪蒸出饱和蒸汽温度T2为P2对应水蒸气饱和温度,即:

等压条件下,因溶质存在,溶液沸点高于纯水沸点,两者差值为溶液沸点升高(Boiling Point Elevation,BPE),其体现为溶液浓度对溶液沸点的影响程度,即:

闪蒸的饱和蒸汽经压缩过程变为过热排气状态3,经换热管换热后冷凝为饱和液态5。排气压力P3为冷凝温度T5对应的饱和压力。冷凝温度T5为再生浓溶液温度T4和换热管两侧的传热温差ΔT 之和,即:

压缩比为:

压缩过程为多变压缩,排气温度T3可由排气压力P3和排气焓值h3确定。

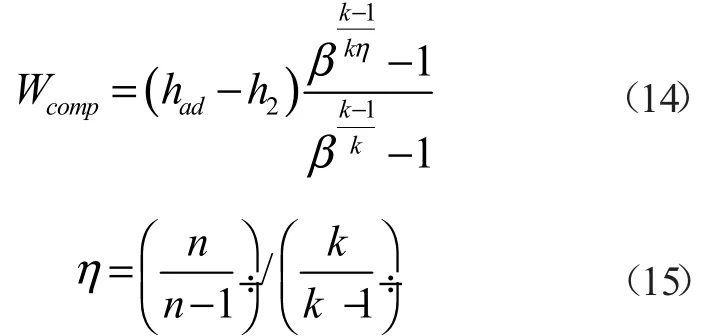

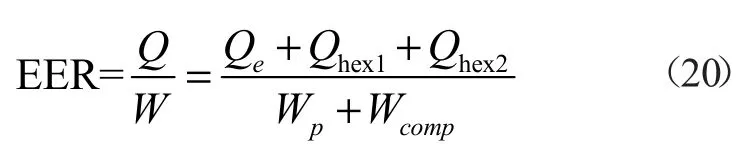

压缩机单位压缩功为[18]:

式中:η 为多变效率;n 为多变指数,取1.45;k 为绝热指数,取1.4;had为压缩机绝热压缩排气的比焓,kJ/kg。

压缩机功耗为:

MVR 溶液再生能耗评价包括:单位能耗蒸发量SMER 和系统能效比EER。

在MVR 溶液再生过程中,再生过程能耗为压缩机功耗,故MVR 溶液再生系统单位能耗蒸发量SMER 为:

式中:SMER 为单位能耗蒸发量,kg/kWh;Md为蒸发速率,kg/s;Wcomp为压缩机功耗,kW;Wp为系统中泵与其他设备的功耗,kW。

再生系统效用热量包括:预热器1 和预热器2 回收的热量。发生器蒸发侧吸收的热量。故溶液再生系统的能效比:

其中,泵的功耗Wp=(MfΔP)/ρηp,kW。

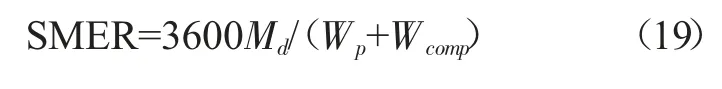

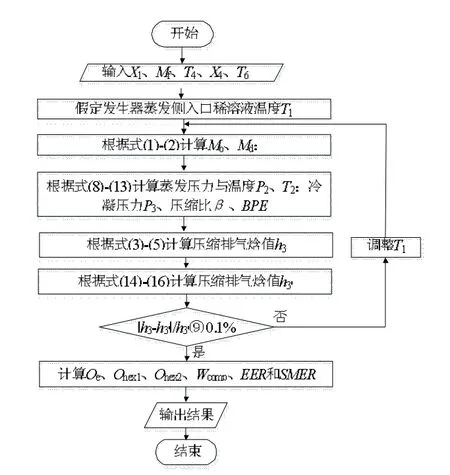

热力计算流程如图3 所示。

图3 MVR 溶液再生系统性能计算流程

2.2 MVR 溶液再生系统热力性能

溶液浓度升高导致溶液BPE 增大,并影响MVR系统冷凝侧与蒸发侧压力及压缩机功耗,但高溶液浓度有利于提高溶液融霜性能。为分析溶液再生浓度与再生浓溶液温度对系统性能的影响,以甲酸钾溶液为再生溶液,探讨溶液再生浓度和溶液蒸发温度对系统性能的影响。

2.2.1 溶液再生浓度

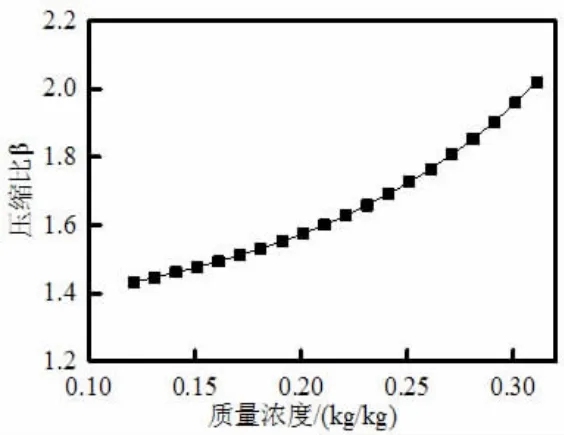

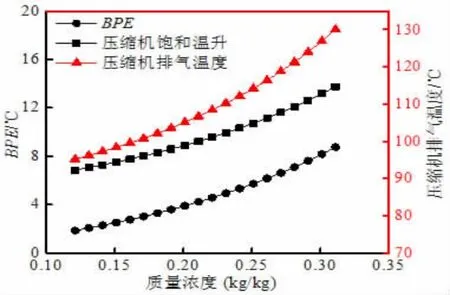

为分析溶液再生浓度对MVR 再生性能的影响,计算了溶液再生温度60 ℃、传热温差5 ℃,除霜后稀溶液浓度10%时,溶液再生质量浓度为12%~30%的性能,结果如图4~图6 所示。

图4 压缩比随溶液质量浓度变化

图5 不同再生浓度下的BPE 和压缩机饱和温升

图6 不同再生浓度下的EER 和SMER

图4 为压缩比随溶液质量浓度变化。由图可见,随再生浓度升高,溶液表面蒸汽压力降低、冷凝侧压力升高,压缩机压比由12%浓度时的1.37 增大至浓度为30%时的1.85。图5 为BPE 和压缩机饱和温升随溶液质量浓度变化,由图5 可见,随着溶液再生浓度升高,因溶液沸点升高、表面水蒸气压力对应的饱和温度下降,溶液的BPE 从1.84 ℃上升至8.75 ℃,压缩机饱和温升从6.84 ℃上升至13.74 ℃。图6 为EER 及SMER 随溶液浓度变化曲线。由图6 可见,受压缩比、压缩机吸气过热度升高影响,MVR 溶液再生系统的能效比EER 随再生浓度的升高近似线性降低,系统能效比由12%浓度时的30.9 降至30%浓度时的15.0,降低了51.4%,而SMER 从46.3 kg/kWh 降至21.8 kg/kWh,降低了52.3%,SMER 与EER 变化的趋势近似相同。

由此可见,溶液再生浓度升高对MVR 溶液再生系统性能削减很大,再生浓度升高,即溶液浓缩倍数增大,溶液的沸点温升BPE 增大,压缩机饱和温升增大,导致压缩机功耗增加,从而使得系统的SMER 与EER 降低。在再生浓度超过28%时,排气温度超过130 ℃,压缩机润滑和功耗都处于十分不利的水平。但在基于溶液除霜和MVR 溶液再生技术的空气源热泵系统中,除霜溶液的浓度一般低于20%,此时系统因溶液沸点升高导致的压缩机耗功较小,EER 可达23.6以上,SMER 高于35.1 kg/kWh,具有显著的节能效果。

2.2.2 再生浓溶液温度

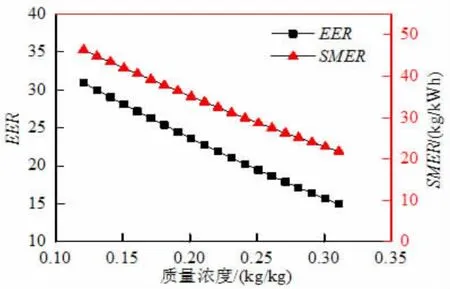

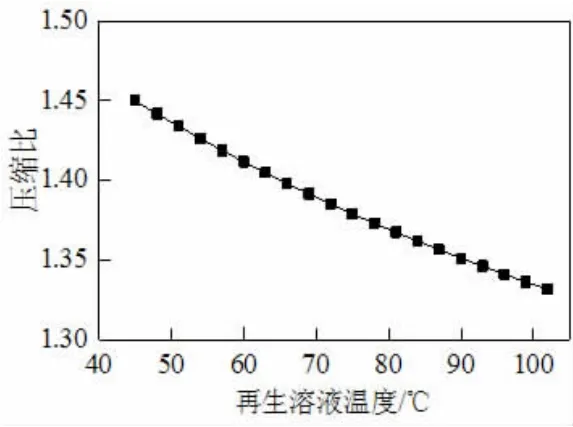

为分析再生浓溶液温度对MVR 再生性能的影响,计算分析了在除霜后稀溶液浓度10%、溶液再生浓度15%,传热温差5 ℃,再生浓溶液温度45~100 ℃时的性能,结果如图7~图9 所示。

图7 压缩比随再生浓溶液温度变化

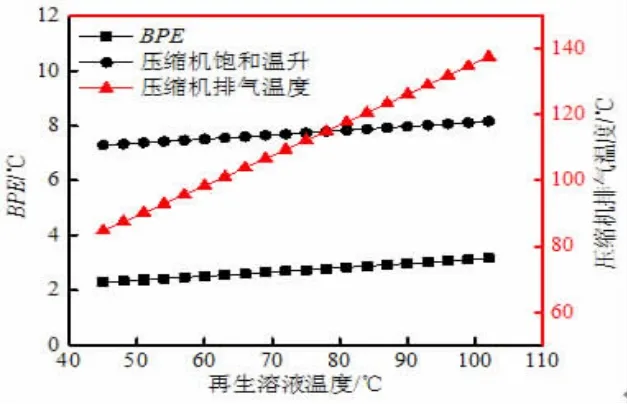

图8 不同再生浓溶液温度下的BPE 及压缩机饱和温升

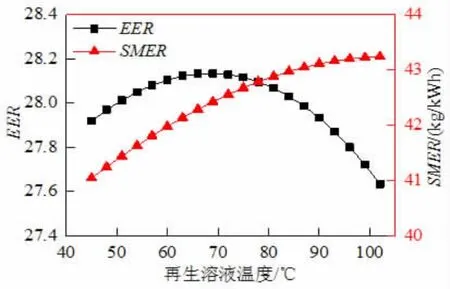

图9 不同再生浓溶液温度下的EER 和SMER

图7 为压缩比随再生浓溶液温度变化,由图7 所示,随溶液温度升高,溶液表面蒸汽压力升高,但因热平衡,当蒸发温度升高时,冷凝侧的温度和压力随之升高,使压缩比虽降低但降幅较小。压缩比由溶液温度为5 ℃时的1.45 下降至溶液温度为100 ℃时的1.33。图8 为BPE 和压缩机饱和温升随溶液再生温度变化图。由图8 可知,BPE 由溶液温度为45 ℃时的2.29 ℃上升至溶液温度为100 ℃时的3.13 ℃,压缩机饱和温升从7.29 ℃上升至8.13 ℃。虽然压缩机饱和温升增大,但压缩比下降,在相同饱和温升下,压缩机入口工质饱和温度越高压缩比越小,因此出现随着再生浓溶液温度升高,压缩机饱和温升增大,但压缩机压缩比减小的现象。虽然压缩比降低,但是压缩机吸气温度升高,其排气温度由溶液温度为45 ℃时的84.7 ℃上升至溶液温度为100 ℃时的135 ℃。压缩机排气温度从51.8 ℃上升至78.5 ℃。图9 为EER 和SMER 随再生温度变化图。如图9 所示,MVR 溶液再生系统的SMER 随再生浓溶液温度升高而增大,从溶液温度为45 ℃时的41.0kg/kWh 升至溶液温度为100 ℃时的43.23 kg/kWh,增幅为5.4%。EER 随再生浓溶液温度先增大后减小,在溶液温度为70 ℃时达到最大值28.13。随着再生溶液温度升高,蒸发温度升高,水蒸气的潜热减小,在相同蒸发量条件下,冷凝侧放热量减小。同时随着蒸发温度升高,压缩比降低,压缩机耗功减小,由此出现溶液再生系统SMER 随再生浓溶液温度升高而增大,而EER 随再生浓溶液温度先增大后减小,出现驼峰。

由此可知,再生温度升高对提高MVR 溶液再生系统的性能有积极影响,但影响较小。基于溶液除霜和MVR 溶液再生技术的空气源热泵系统中,溶液的喷淋后温度在0 ℃左右,此时可利用再生的浓溶液和冷凝水对稀溶液预热后输运至发生器再生,减小温度过低对系统性能的影响。

3 总结

本文通过热力计算研究MVR 溶液再生技术用于除霜溶液再生的可行性。分析了溶液再生浓度和蒸发温度对MVR 溶液再生系统的影响。主要结论如下:

1)溶液再生浓度升高,MVR 溶液系统性能显著下降。MVR 溶液再生技术适用于溶液再生浓度低的场景。

2)传热温差一定时,提高再生浓溶液温度有利于改善MVR 溶液再生系统的性能。

3)空气源热泵除霜溶液浓度较低,适于MVR 系统的使用,在除霜后稀溶液浓度为10%,再生浓溶液温度为70 ℃,传热温度为5 ℃,将稀溶液浓缩至浓度为15%时,系统能效比为28.1,SMER 高达42.4 kg/kWh,节能效果显著。综合可知,MVR 适用于空气源热泵除霜溶液的再生。