基于ADAMS的安全阀上料车升降机构动力学研究

2021-07-04李天津朱海清孔宁宁

李天津, 朱海清, 孔宁宁

(江南大学 机械工程学院, 江苏 无锡 214122)

安全阀的上料过程包括搬运、提升和对中3步,即把安全阀搬运至校验台附近,抬升到校验台上方,并将安全阀中心与校验台中心对齐。目前国内安全阀上料多采用人工搬运或借助行车和叉车的人机辅助搬运。近几年虽然有人提出了几种安全阀上料装备,但应用效果并不理想:刘明亮等[1]提出了一种安全阀上料机械手可以实现安全阀的提升及对中,但设备无法完成安全阀的搬运工作,仍需人工将安全阀搬运至指定设备才可工作;杨成[2]提出的一种安全阀搬运小车可以实现安全阀的搬运工作,但不具备对中功能。

针对以上问题课题组提出了一种集搬运、提升以及对中功能于一体的安全阀上料车,它能够将DN250以内的安全阀从任意位置搬运至校验台附近,并由抓取机构自动将安全阀放置在校验台中心,完成上料工作。由于安全阀质量较大,在上料过程中出现的冲击振动很可能会加剧运动机构的磨损,缩短设备的使用寿命,影响设备的正常使用;也存在因安全阀掉落而引发重大安全事故的隐患。而上料车的动力学状况直接影响上料车的稳定性和可靠性,所以对上料车进行动力学分析具有重要意义。

1 上料车三维模型建立

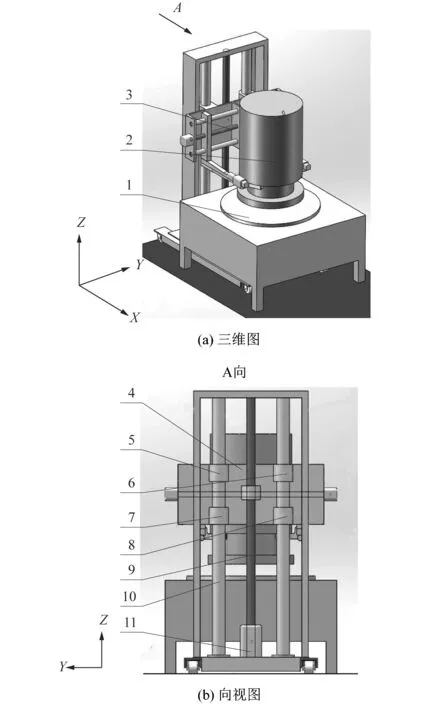

由于安全阀上料时仅需要改变安全阀的空间位置,不需要改变位姿,所以安全阀上料车的抓取机构采用3自由度直角坐标式结构,由升降机构和对中机构组成。升降机构由驱动电机、螺杆、导杆和升降平台组成,伺服电机通过丝杆带动工作平台沿Z轴方向移动,实现安全阀的提升和下放;对中机构由驱动电机、电动推杆、螺杆和导杆组成,驱动电机通过螺杆带动末端执行器在Y轴方向移动,实现安全阀的夹紧、松开和沿Y轴方向的微调;电动推杆带动末端执行器在X轴方向移动,实现安全阀沿X轴方向的微调。

将固连的复杂刚体零件简化成一个简单的刚体,运用SolidWorks软件建立简化后的上料车三维模型如图1(a)所示。

从图1可以看出,在上料过程中,升降机构的驱动电机通过螺杆传动为安全阀的升降动作提供驱动力,需要克服升降平台和安全阀的重力以及滑动轴承与导轨间的摩擦力,受力情况较为复杂;而对中机构在负载情况下只需要完成安全阀的微调,2个驱动电机和2个电动推杆仅需要为微调动作提供克服摩擦力的驱动力即可,受力情况较为简单。故课题组只对升降机构进行动力学分析,动力学分析又分为正向动力学和逆向动力学分析,正向动力学分析是根据关节驱动力求位移等运动特性,逆向运动学分析是根据运动特性求解关节力和驱动力矩[3]。课题组主要进行逆向动力学分析,研究最大负载时电机的驱动力矩、螺杆受力以及滑动轴承与导杆的摩擦力。

1—安全阀校验台;2—安全阀;3—对中机构;4—升降平台;5—滑动轴承3;6—滑动轴承4;7—滑动轴承1;8—滑动轴承2;9—螺杆;10—导杆;11—伺服电机。图1 安全阀上料车模型Figure 1 Model of safety valve loading car

2 升降机构动力学分析

2.1 拉格朗日方程

一般采用拉格朗日法或牛顿-欧拉法进行机构动力学方程的推导与求解,而拉格朗日法只需要已知机构各部件的速度便可求出驱动力或驱动力矩,因此使用得更多[4]。

一般将系统的动能K与势能P的差值定义为拉格朗日函数L[5-7],即L=K-P,则系统的动力学方程为

(1)

2.2 动力学分析

设升降平台的质量为m1,安全阀的质量为m2,h表示驱动电机带动升降平台沿Z轴上下移动的高度,则系统的总动能为

(2)

系统的总势能

P=(m1+m2)gh。

(3)

将式(2)和(3)代入式(1)得到升降平台沿Z轴上下运动的驱动力微分方程:

(4)

式中F为升降平台所需驱动力。

又因驱动电机通过螺杆传动带动升降平台运动,故驱动电机的驱动扭矩为[8]

(5)

式中:M为驱动转矩;d2为螺纹中径;λ为螺旋线升角;ρ′为当量摩擦角。

3 升降机构动力学仿真分析

3.1 ADAMS虚拟样机建立

1) 模型简化。为提高动力学仿真的简便性与运行效率,在不影响机构性能的前提下,将无相对运动关系的零件视为一体,并省略螺栓、螺钉及螺母等连接件。

2) 模型导入。将SolidWorks中简化后的上料车三维模型以Parasolid格式的文件保存,并另存为*.xmt_txt的文件格式;然后启动ADAMS软件,新建一个模型,并将从SolidWorks中保存的文件导入ADAMS软件。

3) 重力设置。设置重力方向沿Z轴负方向,即垂直于地面的方向,重力加速度的大小为9 806.65 mm/s2。

4) 材料设置。设置滑动轴承材料为铜合金,密度为[9]8.8×103kg/m3,螺杆材料为45#钢,密度为7.89×103kg/m3。

5) 添加约束。在上料车底盘与地面之间添加固定副;在滑动轴承与导杆之间添加移动副;在螺杆两端与安装平台之间添加转动副;在螺杆与螺母之间添加螺旋副。

6) 添加力。为了使仿真更接近实际工况,提高仿真的可靠性,在相对运动的接触零件之间添加接触力和摩擦力。

3.2 仿真过程分析

在整个上料过程中升降机构动作包括上升、保持和下降3个阶段:0~20 s升降机构上升;20~25 s升降机构保持不动;25~30 s升降机构下降。对上料车升降机构进行动力学仿真,采用系统提供的step函数设定上料车升降机构上升过程的驱动函数。具体如下:

STEP(time,0,0,20,14 400 d)+STEP(time,25,0,30,-3 600 d)。

3.3 仿真结果分析

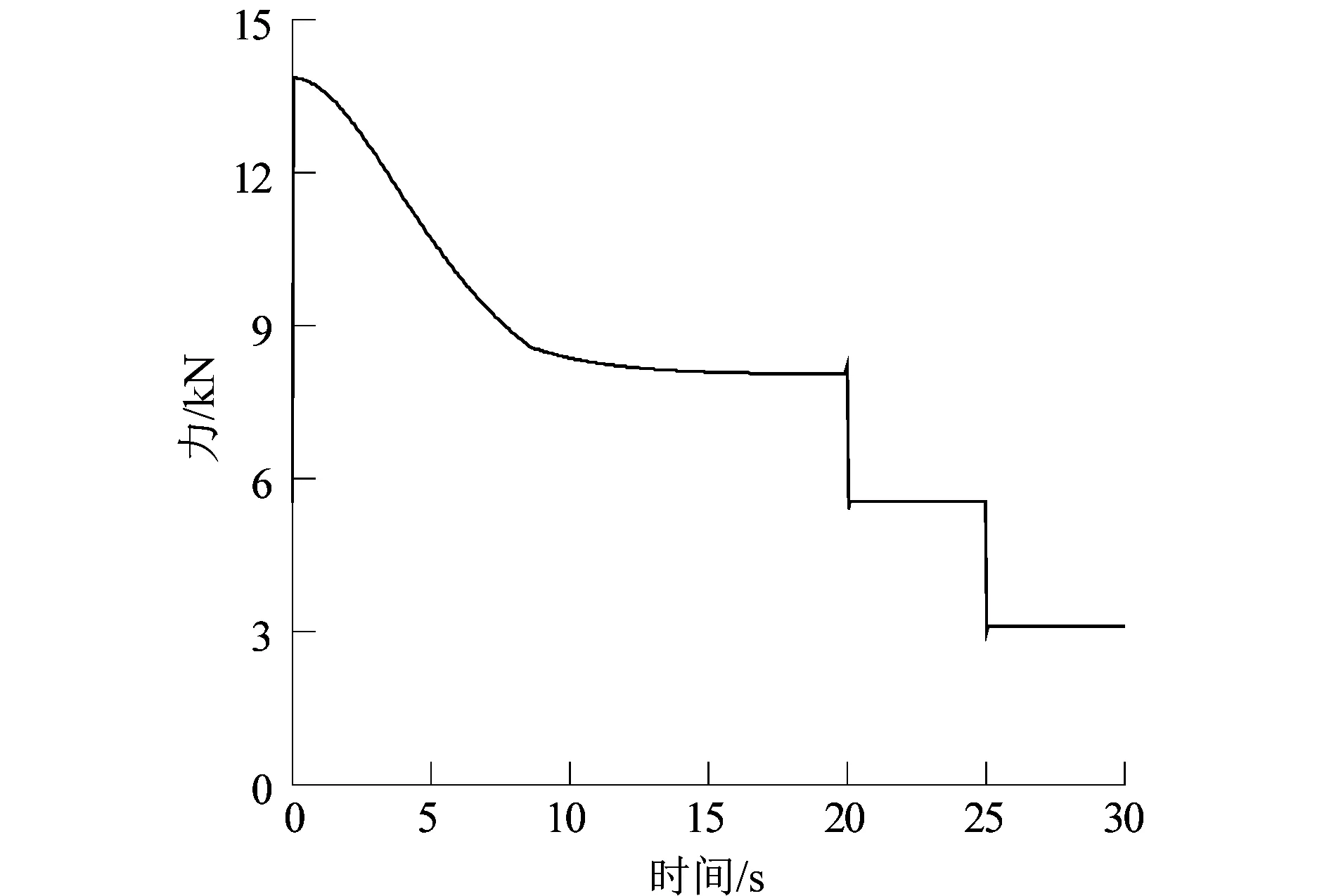

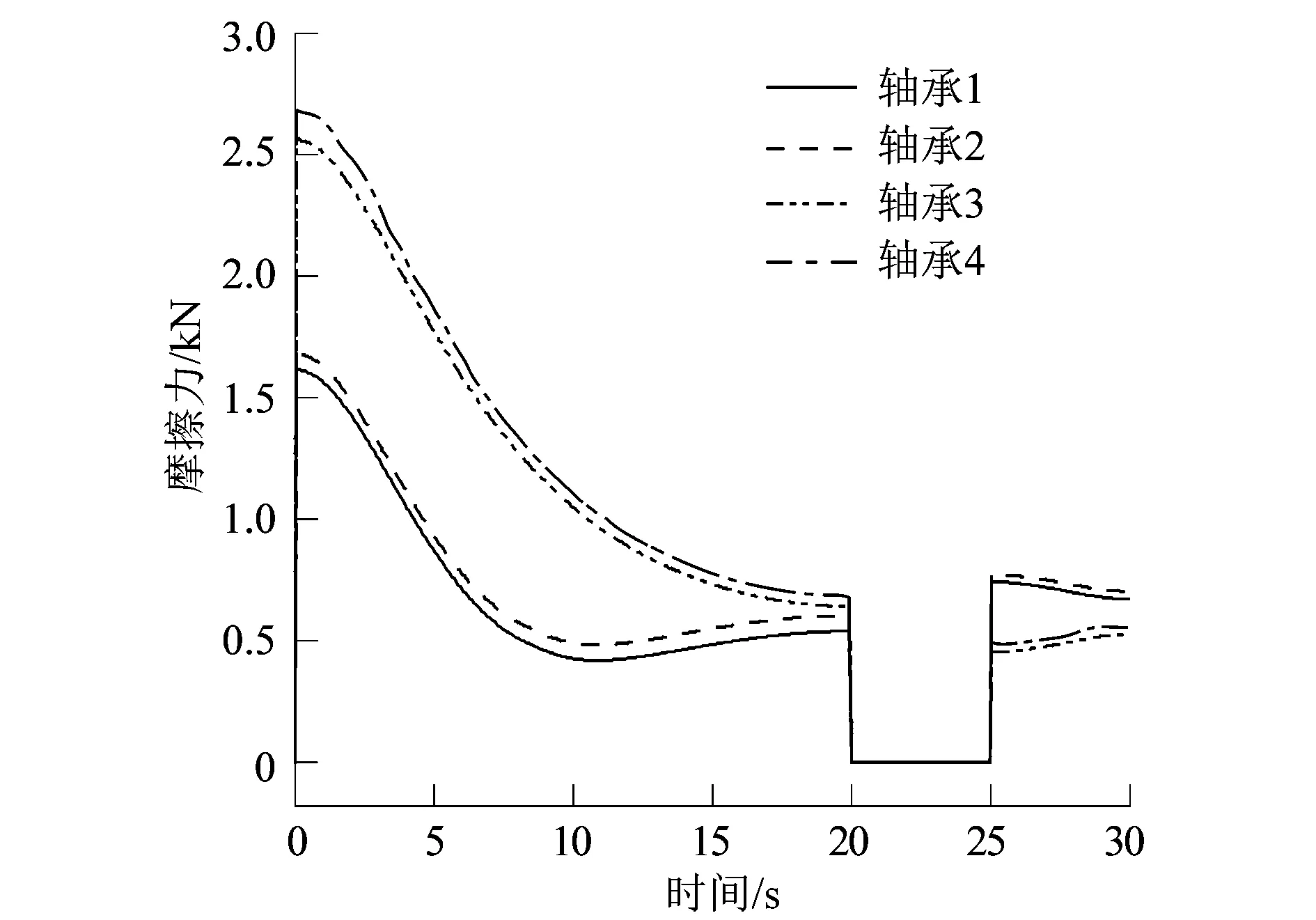

设置仿真时间为30 s,仿真步数为500,得到电机驱动扭矩、螺杆受力以及滑动轴承与导杆摩擦力的变化曲线如图2~4所示。

从图2可以看出,当驱动电机启动时,由于负载较大,产生的惯性力较大,因此驱动扭矩瞬间增大,最大值为17.975 N·m;当升降机构从上升过程进入平稳阶段时,惯性力逐渐减小,驱动扭矩逐渐减小;当升降机构停止不动时,驱动扭矩小幅波动然后保持在7.087 N·m ;当升降机构开始下降时驱动扭矩先减小到3.545 N·m,再逐步增大到4.201 N·m。升降机构在整个运动过程中,电机驱动扭矩在电机启动瞬间最大,在后续运动过程中仅在换向时出现小幅波动,电机运行较为平稳。

图2 电机驱动转矩变化曲线Figure 2 Variation curve of motor drive torque

从图3可以看出,电机启动瞬间产生的惯性力对螺杆造成了冲击,螺杆受力瞬间增大到 5 565.75 N,冲高之后随着惯性力的减小逐步减小,在后续运动过程中仅在换向时出现小幅波动,受力变化较为平稳,无剧烈波动。

图3 螺杆受力变化曲线Figure 3 Variation curve of screw force

从图4可以看出,在整个运动过程中,轴承1、轴承2受摩擦力情况基本相同,轴承3、轴承4受摩擦力情况基本相同;当电机启动时,4个轴承与导杆的摩擦力均最大,轴承1为1 615.37 N,轴承2为1 680.11 N,轴承3为2 560.46 N,轴承4为2 687.71 N。在升降机构上升阶段,轴承3、轴承4与导杆摩擦力较大,说明上升过程中主要是轴承3、轴承4受力;在升降机构下降阶段,轴承1、轴承2与导杆摩擦力较大,说明下降过程中主要是轴承1、轴承2受力。

图4 轴承受摩擦力变化曲线Figure 4 Variation curve of bearing friction force

4 结语

课题组设计了一种自动化程度较高的安全阀自动上料车,利用SolidWorks软件建立了上料车的三维模型,采用拉格朗日法建立了上料车升降机构的动力学方程;利用ADAMS软件对升降机构进行动力学仿真分析,得到了升降机构运动过程中电机驱动扭矩、螺杆受力和滑动轴承受摩擦力的曲线。结果发现升降机构在运动过程中各参数曲线均无明显波动,表明升降机构运行平稳,无剧烈振动。同时也得到了电机驱动扭矩、螺杆受冲击力以及滑动轴承受摩擦力的最大值,为电机、螺杆和滑动轴承的选型提供了参考。