碳纤维粘接技术在汽车工程项目中的应用

2021-07-04王刚刘林

王刚 刘林

摘 要:随着汽车电动化市场的蓬勃发展,续航里程作为电动汽车的关键指标,在增加电池蓄电能力的同时,持续降低整车重量是各大主机厂首要任务,采用轻量化材料是主要选择,例如用铝合金材料,碳纤维材料,玻璃纤维材料等代替传统的钢材料来生产白车身,大大降低车身重量,从而降低整车重量增加续航能力。

关键词:碳纤维;CFRP;轻量化;双组份粘接;烘干;冷却

立足当今,能源供应紧张、环境问题凸显,各行各业都在展望一个“绿色、智能、共创、共赢”的未来;即将面对行业百年未有变局的汽车领域更是如此,一直在探索绿色低碳、可持续发展之路。在这个新材料、新能源亟需的时代,碳纤维复合材料兼具高比强度、高比模量,是高性能材料的典型代表;作为高端装备轻量化的首选材料,也备受汽车领域关注。

一、碳纤维复合材料介绍

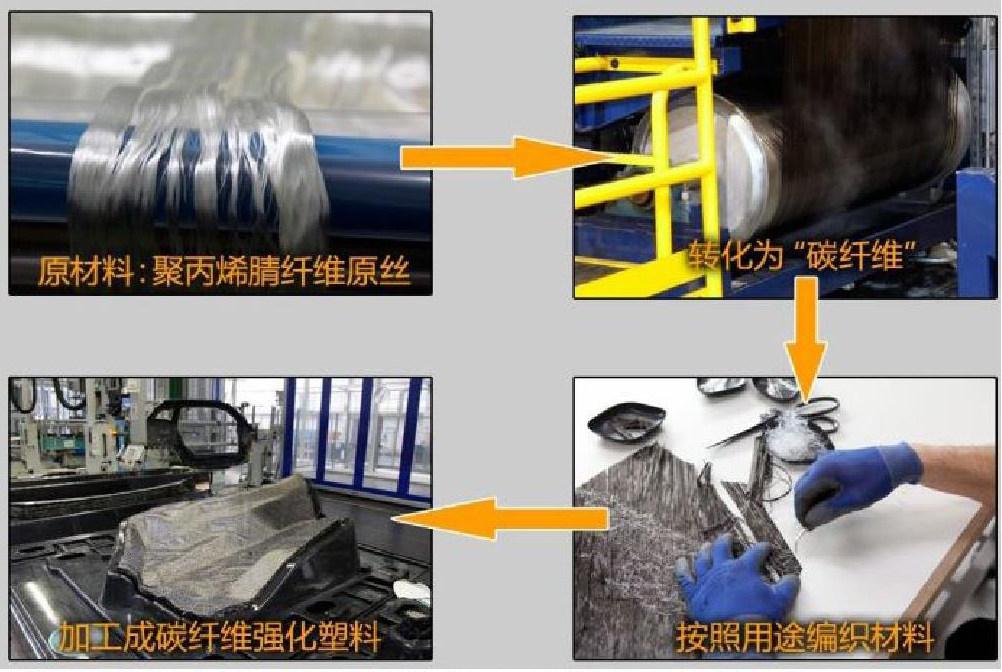

CFRP是Carbon Fiber Reinforced Plastic的缩写,中文译为碳纤维树脂基复合材料,简称碳纤维复合材料;泛指由碳纤维(增强材料)和聚合物树脂(基体材料)复合而成的碳纤维复合材料。复合后材料产生一些原有组分材料没有的性能,起到1+1远大于2的效果。碳纤维一般用聚丙烯腈为原料,先在200~300℃的空气中进行预氧化,继而在惰性气体的保护下用1000℃左右的高温完成碳化,最后加热1500~3000℃形成碳纤维。

以汽车用板材为例,碳纤维板材成型的详细过程可分为七步:

1)常用原丝材料有聚丙烯腈基纤维、黏胶丝和沥青基纤维,其中聚丙烯腈基原丝各项性能优异,在碳纤维原丝中占据主导地位。将聚丙烯腈原丝加热到1300℃后,纤维内的各种元素分解为气态,直到纤维几乎完全由碳元素构成并具有相对稳定的石墨结构,形成纤维丝;

2)纤维丝进一步处理,即将大约5万根碳纤维丝通过专用设备捆绑成为一个纤维束;

3)纤维束按照不同的方向进行组合编制,形成多层的、不同朝向的碳纤维叠层;

4)编织物按照汽车用料的大小进行裁剪块片状备用;

5)若干块编织物材料平铺在冲压模具表面,以此形成平坦的立体轮廓,进行类似传统汽车生产中的冲压工艺进行冲压,完成后将周边多余的材料由机器人进行切割;

6)用液态树脂以高压的方式注入到预成型坯件中,让液态树脂与碳纤维编织物充分交融,同时还要进行冲压、成型。在整个过程中全自动生产线对温度、压力以及时间进行精确把控,确保碳纤维的质量达标;

7)碳纤维面板成型后还需要进一步精加工,主要是将部件边缘以及工艺孔等部位进行修正,所使用的工具比较特殊,是一种喷水切割机,在水流作用下使得表面变得平整、光滑,以满足后续粘接工序的精度要求。

二、CFRP碳纤维复合材料的优缺点对比分析:

2.1 优点包含:

1)质量轻:碳纤维密度大约在1.76~1.80 g/cm3之间,所制复合材料密度在1.50~1.60 g/cm3之间,而钢材约为7.87 g/cm3;

2)耐疲劳强度高:CFRP的耐疲劳强度高,显著优于钢材,使用寿命长;

3)高比强度和高比模量:CFRP的比强度约(抗拉强度与表现密度之比)是钢材的7~12倍,比模量(单位密度的弹性模量)约是3~5倍。可用来制造轻而强、刚而坚的各种制品;

4)耐腐蚀:CFRP耐酸耐碱性强,耐各种环境腐蚀,且不生锈,在海水中使用寿命比钢制件持久得多;

5)热性能优异:CFRP的热膨胀系数小,轴向热膨胀系数约为-0.1×10-6/℃,垂直于轴向热膨胀系数约为+35×10-6/℃。在冷态环境下不脆裂,在热态环境中尺寸稳定。CFRP的耐热性很大程度上取决于基体树脂。就碳纤维的耐热性而言,可在300 ℃以下空气中长期使用;

6)能量吸收性能强:CFRP材料具备优越的安全性能,即使在局部承受较重的点式力量时,也不会凹陷;

7)可塑性强:制作流线型或曲面部件比较容易,益于复杂车身造型的实现。

2.2 缺点包含:

1)成本高:目前碳纤维的价格约是钢材的30倍、铝材的10倍,极大限制了其在汽车行业的应用;尤其高强度、高规格碳纤维,对原材料要求高、制造工艺复杂,价格更为昂贵;

2)导电性极强:强导电性有时为碳纤维的缺点,对于要求严格绝缘的应用,许多产品使用玻璃纤维,而不能用碳纤维或金属替代;

3)设计和工程开发难度大:CFRP设计汽车方面需要专业的人才,对于铺层数量、角度、层间结合、零部件集成、脆性材料、连接部位力学分布、连接位置及强度均需要负责计算、设计、测试;

4)回收难度大:CFRP在汽车中大规模应用后难免要面对回收问题,热固性CFRP不熔,材料回收方面技術难度较大;

5)维修成本高:碳纤维不存在焊接,多为粘接、栓接或铆接,接缝对其强度性能降低极大;结构出现较小损伤,也需整片更换。以宝马i3为例,出于强度考虑,碳纤维车身的分块较少,每一个组件都相对比较大且复杂,碳纤维组件一旦出现问题需要更换,成本很高。

三、CFRP复合材料需要攻克的关键技术

1)碳纤维制造新技术:低成本化,汽车专用高模量低成本碳纤维;

2)CFRP模块化设计:减少零部件数量,降低自动化生产难度;

3)CFRP成型工艺:自动化量产技术与装备开发,提高成型节拍以及环境友好程度;

4)CFRP与金属连接:提升表面处理工艺,防止出现弱界面层、产生更适合粘结的表面形态;开发快速固化高强胶以及自动化胶结技术;

5)回收与循环:提升热塑性CFRP成型工艺,增加循环使用次数,全生命周期中降低碳纤维成本。

四、碳纤维粘接技术研究

下面以国内某跑车为例,详细介绍碳纤维粘接过程的技术要领。

4.1 产品介绍:该跑车为电动跑车,为降低车身重量,整个车身由钢和CFRP组成。其中下部车身以钢为主,CFRP为辅;上部车身全部为CFRP材料。CFRP材料构成的车身零部件主要以成品方式进场,大部分由国外进口。整车重量减少了230kg,同时车身的抗扭刚度提高了45%,并且极大降低车辆重心,提高操控性能;

4.2 工艺描述:下部车身的制造工藝与传统钢车身基本类似,碳纤维粘接的制造工艺可以分为以下八个步骤:

1)胶常规检查:该车型主要使用了胶粘技术,因此对双组份胶的综合性能高于普通胶,使用前需要进行多方面检查。主要检查胶的合格证,生产日期,组份检测,机械性能检测,一般由胶供应商厂家配合检查;

2)碳纤维零件清理:碳纤维零件表面的清洁度要求较高,表面的附着物会影响胶粘强度,需要通过机械打磨或喷砂方式清洁加工过程表面的附着物,如脱模剂、织物等;

3)碳纤维零件干燥:清理完表面附着物后,还要进一步使用规定的溶剂,深度清洁碳纤维接触面,并使其充分干燥,确保胶粘的效果。此步操作要求在洁净度高,恒温恒湿的条件下进行,由于溶剂的挥发性对人体有害,洁净室内要安装除尘设备,人员要求佩戴防毒面具作业;

4)涂胶:将碳纤维零件固定在支架或夹具上,将双组份胶采用人工或机器人的方式按设计要求涂在碳纤维接触表面;

5)胶粘结:将涂胶后的碳纤维零件通过夹具定位、夹持,并与下部车身拼合在一起,辅以铆接固定;

6)预固化:在夹具定位状态保持30min,双组份胶初步固化;

7)烘烤固化:将初步固化的车身脱离夹具后,推入烘房中进行加热,在高温下充分烘烤30分钟以上,确保完全固化;

8)质量检查:烘烤完成后将车身从烘房推出进行检查,检查外观是否完整,检查是否有溢胶情况,涂胶样品的强度检测以及超声波强度检测。

五、总结

现今,碳纤维复合材料作为高端材料,成本高昂、经济效益并不显著,在汽车领域应用局限,常用于汽车顶、前后保险杠、发动机机罩、传动轴、刹车片、轮毂等;但在汽车轻量化上的优势显而易见,除了汽车,碳纤维复合材料在风电叶片,体育休闲,航空航天,压力容器及船舶等领域同样扮演终验角色。长远来看,随着各大企业加大碳纤维领域的研发投入、技术瓶颈突破、成本降低,碳纤维复合材料需求空间具有极大潜力。

参考文献:

[1]刘瑞刚, 徐坚. 国产高性能聚丙烯腈基碳纤维制备技术研究进展[J]. 科技导报, 2018, 36(19): 32-42.

[2]汪家铭. 聚丙烯腈基碳纤维发展与应用[J].化工新型材料, 2009(8):17.