300 MW四角切圆锅炉低负荷下燃烧特性数值模拟研究

2021-07-03江志铭李越胜邱燕飞宋长志车得福

江志铭,张 妍,李越胜,邱燕飞,宋长志,刘 虎,邓 磊,车得福

(1.广东省特种设备检测研究院 顺德检测院,广东 佛山 528300;2.国家工业锅炉质量监督检验中心,广东 佛山 528300;3.西安交通大学 能源与动力工程学院,陕西 西安 710049)

0 引 言

随着环保标准提高,电站锅炉NOx排放量控制日益严格。目前,国内外主要通过低氮燃烧和烟气后处理2类技术进行NOx排放控制。低氮燃烧是通过改变不同燃烧阶段燃料和空气比率来控制NOx排放,由于性价比高,普遍作为低氮控制技术的首选方案。烟气后处理技术是将燃烧过程中已经生成的NOx通过技术手段还原为无害N2,最常用的方法有选择性催化还原法(SCR)和非选择性催化还原法(SNCR)[1-6]。

国内外众多学者采用数值计算方法对不同炉型[7-14]和燃烧气氛[15-16]下锅炉燃烧和组分浓度分布进行研究,发现数值计算可以获得较可靠的结果。李德波等[12]研究了风速对四角切圆锅炉的影响,结果表明随着风速增大,炉膛内和炉膛出口处的平均温度均下降。同时炉内切圆半径和切圆中心位置均未发生改变,但切圆最大风速增大。王秋红等[13]研究不同负荷下炉内燃烧特性的变化情况,结果表明NOx浓度随负荷的降低而降低。CHOI等[17]通过数值模拟研究了一台塔式锅炉的燃烧特性,结果表明,与不采用燃尽风喷口相比,采用燃尽风喷口能很好地降低NOx的生成。低氮改造可以有效降低NOx生成,而对于改造后低负荷下炉内燃烧特性研究有限。

本文以某电厂一台低氮改造后的300 MW四角切圆煤粉锅炉为研究对象,进行了60%负荷下氧量扰动、燃尽风量扰动和煤层扰动数值模拟试验,对低氮改造后不同负荷下锅炉的燃烧情况进行分析,为该电厂低氮改造效果及不同负荷下运行方式提供参考依据。

1 锅炉概况

某电厂锅炉为300 MW亚临界压力、一次中间再热、自然循环、单炉膛、平衡通风、四角切圆燃烧、固态排渣、露天“π”型布置、全钢架全悬吊结构的燃煤锅炉。锅炉炉膛宽14 706.6 mm、深13 743.4 mm、高56 400 mm。锅炉设计用煤为甘肃华亭煤,煤质分析见表1。

表1 煤种参数

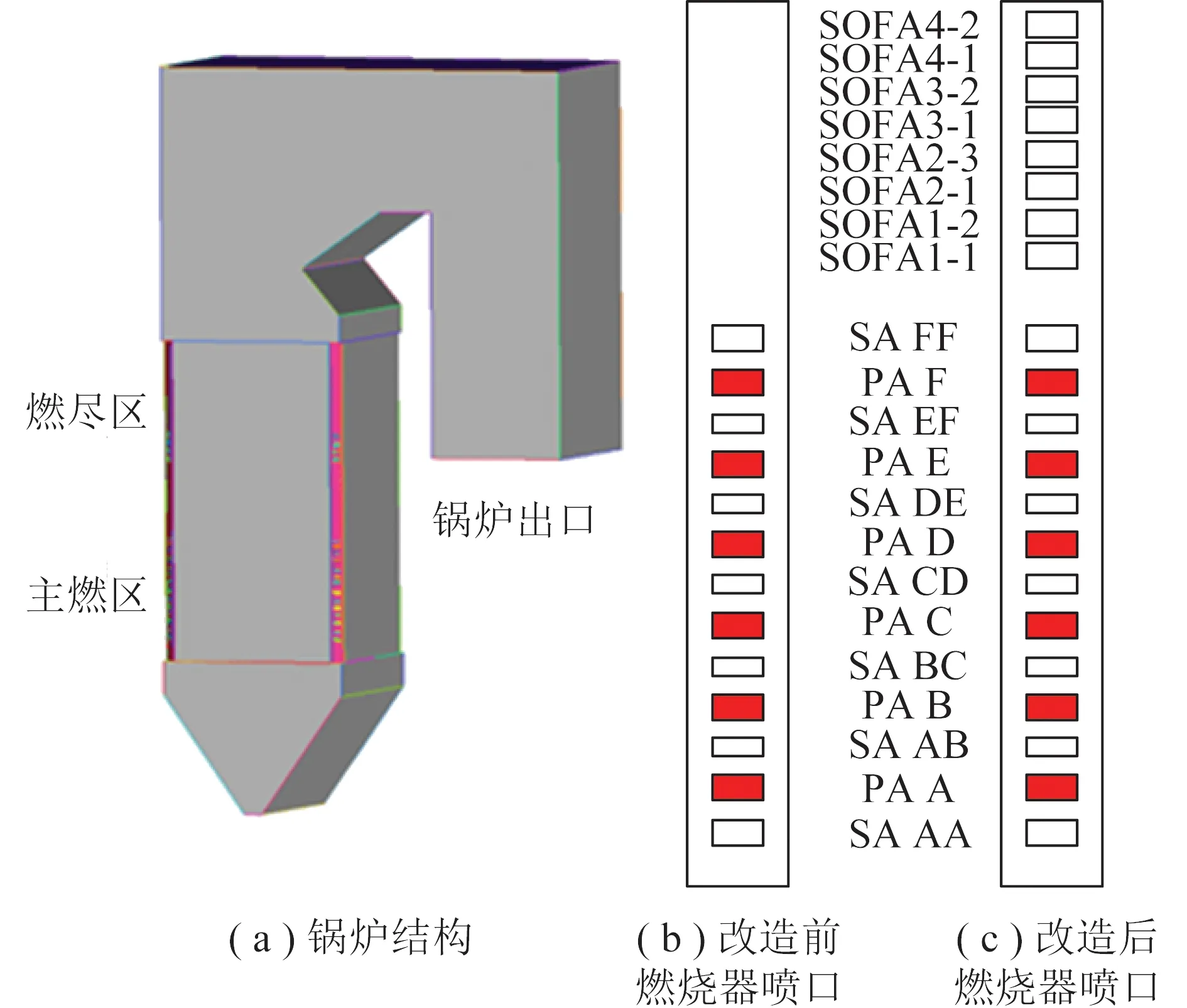

改造前该锅炉未采用空气分级燃烧,存在燃烧稳定性差和NOx排放浓度高等问题。为满足NOx排放标准,燃烧器进行了低氮改造。增加分离式燃尽风(Separated over-fire air,SOFA)喷口,改造后的燃烧器喷嘴能在水平和垂直方向上摆动,具有汽温调节功能。

改造后锅炉的三维结构布置如图1(a)所示。锅炉原有燃烧器采用一、二次粉喷口相间布置(图1(b)),保持原有燃烧器的标高不变,在燃烧器的上方设4组可水平和垂直摆动的分离燃尽风,每组2层,改造后的燃烧器喷口布置如图1(c)所示。改造后的燃烧器从下至上分为3个区,依次为主燃烧器区、主还原区及燃尽区。主燃烧器区为集中氧化还原区,风量占总风量的70%~80%,保证煤粉初期燃烧;在主燃烧器上方合适位置引入适量的燃尽风,占总风量的20%~30%,燃尽风采用多喷口多角度射入;在主燃烧器区与燃尽区之间形成了主还原区。通过纵向三区布置,形成纵向空气分级,NOx和飞灰都得到一定程度的控制。

图1 锅炉结构示意及改造前后燃烧器喷口布置Fig.1 Schematic diagram of boiler structure andlayout of burner nozzle before and after retrofit

数值模拟过程中,燃烧器喷口采用速度入口边界定义。在60%负荷下,给煤量为88.2 t/h,一次风和二次风的温度分别为343和623 K,锅炉出口采用自由流出口边界定义。炉膛壁面采用标准壁面方程,水冷壁温度为700 K,发射率为0.8。采用压力和速度耦合的SIMPLE算法进行求解。60%负荷下该炉内给煤量及风量分配情况见表2。

表2 边界条件

2 物理模型

由于四角切圆燃烧锅炉燃烧器区域横截面为切角四边形,相邻结构为四边形,因此采用分块划分完成锅炉网格划分。按照炉膛内物理化学反应的特点,将整个炉膛分为冷灰斗区域、燃烧器区域、还原区域、燃尽风区域、尾部烟道区域。因为燃烧器区域布置在切角上的一次风和二次风入口方向与直角坐标的网格边界的夹角约为45°,直接采用直角坐标系进行数值计算会产生数值伪扩散,影响计算准确性。减少因网格结构造成的伪扩散的根本方法是使流动方向与网格边界夹角远离45°,以近似垂直于网格边界的方向进入计算微元体。

本文采用改进的网格系统,尽可能使速度以垂直于网格边界的方向进入计算微元体。同时为了适应燃烧器区域和燃尽风区域剧烈的化学反应,对对应网格进行加密,冷灰斗区域和尾部竖井区域采用较稀疏的网格。网格结构如图2所示。

图2 炉膛网格结构Fig.2 Grid structure of the furnace

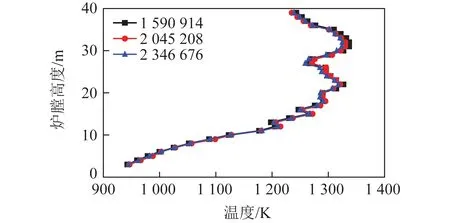

考虑到计算时间和计算精度,对3种不同数量网格的数值模拟结果进行对比。不同网格数量下沿炉膛高度方向截面平均温度变化趋势如图3所示。可知3种网格下,其温度分布大体一致,最终选择2 045 208 个网格进行数值模拟计算。

图3 网格无关性验证Fig.3 Grid independence verification

3 数学模型

燃烧过程涉及流动、传热、化学反应等多个物理化学过程。其中,传热过程包括辐射和对流传热;燃烧过程包括气相燃烧和焦炭燃烧。本文中气相湍流采用标准k-ε模型[5]描述,组分之间的燃烧采用概率密度函数模型模拟[4,11],煤热解采用双方程模型进行模拟,焦炭燃烧采用动力/扩散模型描述,煤粉轨迹采用颗粒随机轨道模型进行追踪,炉膛内辐射传热计算采用P1法[17]。以上模型被大量学者在不同研究中采用,证明这些模型能够适用煤粉锅炉燃烧模拟。

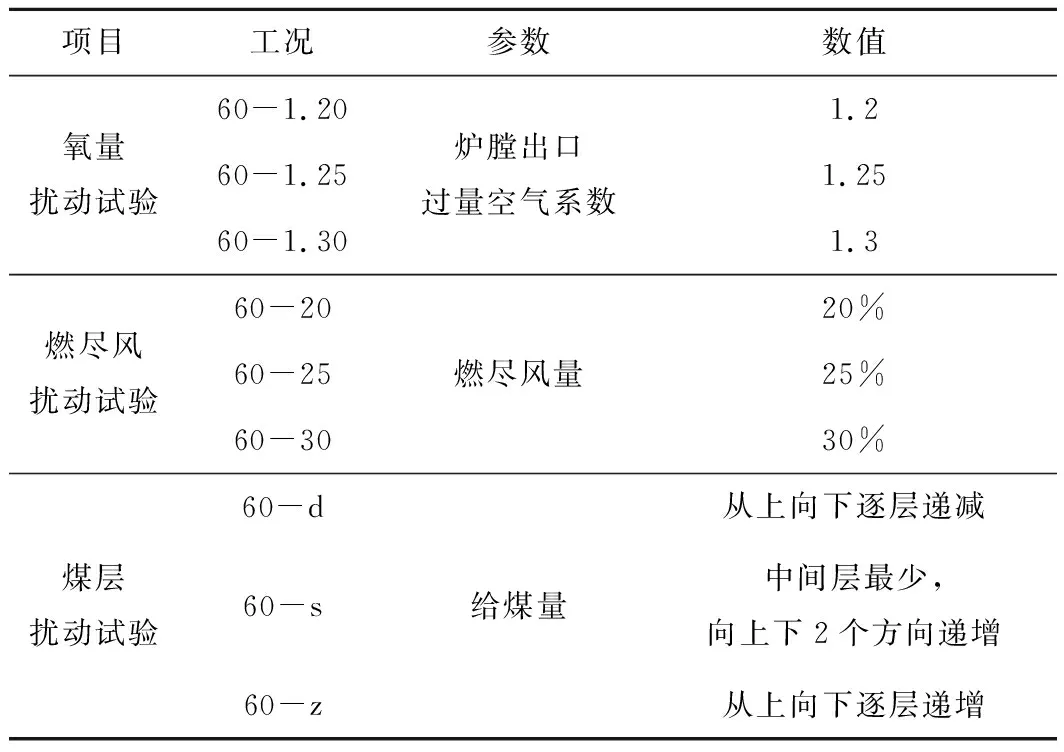

为进行锅炉低负荷燃烧工况下氧量扰动、燃尽风扰动和煤层扰动试验,本文结合锅炉设计运行情况设定数值模拟工况,具体见表3。

表3 数值模拟工况

4 计算结果及分析

4.1 数值模拟与试验测量结果比较

为了获得可信的数值模拟结果,本文将数值模拟结果和低氮燃烧器改造后性能测量值进行比较。在满负荷工况下,过量空气系数为1.15时,燃尽区4个观火孔测得平均温度为1 299 ℃,大屏区温度1 070 ℃,数值计算得到燃尽区温度为1 216 ℃,大屏区为950 ℃;其燃尽区温度的相对偏差为6.3%,大屏区温度的相对偏差为11.2%。现场测量锅炉出口NOx排放浓度为173 mg/m3,数值计算NOx排放量为165 mg/m3。数值计算结果和现场测值偏差较小,说明数值计算结果可信。煤粉在锅炉内燃烧过程中发生复杂的物理化学反应,本文依次对炉内的温度场和组分浓度场进行介绍,分析不同因素扰动工况。

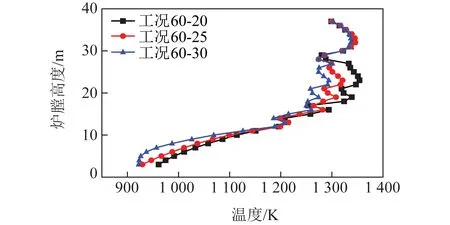

4.2 不同过量空气系数工况下炉内燃烧情况

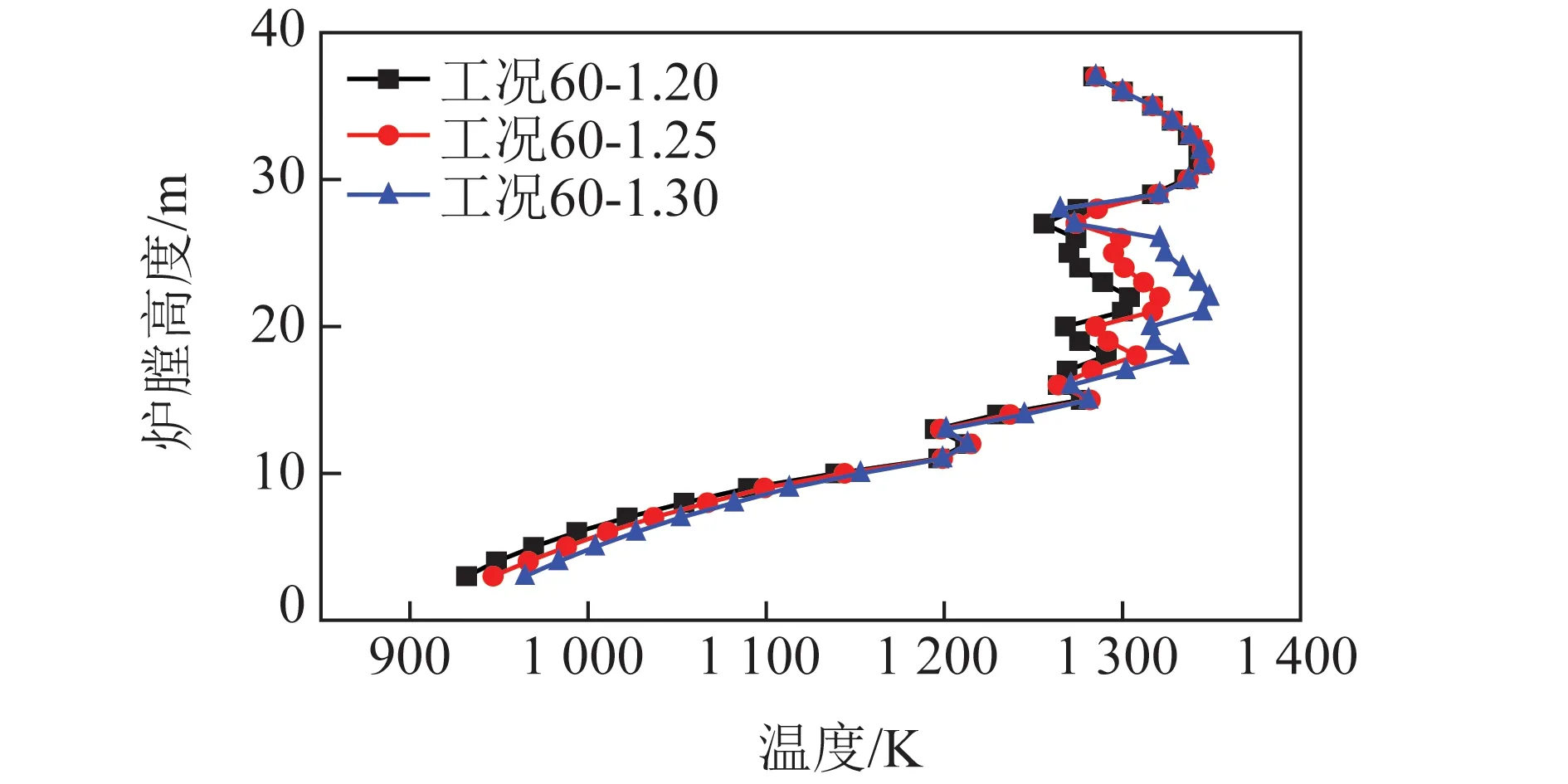

不同过量空气系数下炉膛内温度分布如图4所示,可知3种工况下炉膛内温度分布情况类似:主燃区燃烧器喷口附近燃烧反应发生最为剧烈,温度水平最高;沿着炉膛高度方向,炉膛平均温度随着高度的增加逐渐升高,燃尽风喷口附近炉膛整体温度水平达到最高;燃尽风喷入后,炉膛温度先下降而后随焦炭颗粒的燃烧放热又逐渐升高;大屏区,由于水冷壁等的吸热,炉膛温度水平随着高度的增加又逐渐下降。同时,结合炉膛截面平均温度沿高度方向分布(图5)可知,随着过量空气系数的增加,燃烧器区域温度水平逐渐增加。这是由于主燃区氧量随着过量空气系数的增加而增加,主燃区燃烧更加充分,燃烧反应放热量更大。燃尽风喷入后,3种工况下炉膛平均温度水平几乎一样。这可能由以下原因造成:① 虽然炉膛出口过量空气系数越大,主燃区炉膛平均温度水平越高,但燃尽风喷口喷入炉膛内温度相对较低的二次风量也越大,加热二次风所需热量较大;② 锅炉燃烧煤种挥发分很高,达到37.66%,属于极易燃烧和燃尽煤种,燃烧器区域已进行了较充分的燃烧放热,燃尽区域燃烧反应占很少份额。

图4 不同过量空气系数下炉膛中心纵截面温度分布Fig.4 Temperature distribution along furnaceheight at different excess air ratios

图5 炉膛截面平均温度沿高度方向分布Fig.5 Average temperature distributionalong the furnace height

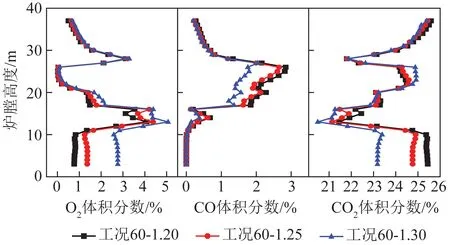

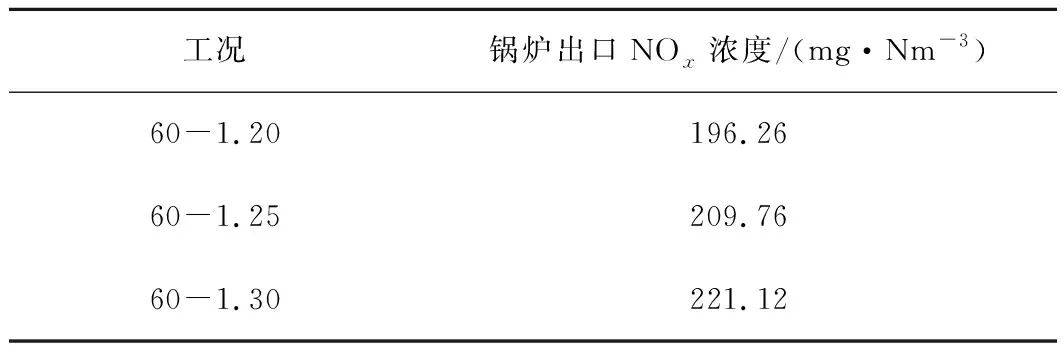

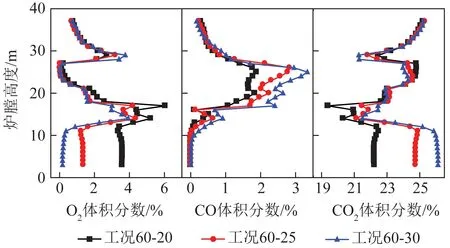

炉膛内主要组分CO、CO2、O2体积分数分布如图6所示。可知在燃烧器区域及分离燃尽风喷口下部,O2量较少而CO量较大。这是由于锅炉采用了分级燃烧,在燃烧器区域及分离燃尽风喷口下部区域,过量空气系数小于1,因此该区域形成了一个强还原性气氛,燃烧反应不能充分进行,产生大量CO。但随着过量空气系数的增加,主燃区氧量逐渐增加,CO生成量减少,随着过量空气系数的增加,CO生成量减小,炉膛内燃烧更加充分,炉内高温区域逐渐扩大,炉膛整体温度水平升高。O2浓度曲线比较符合整组燃烧器的配风和燃料燃烧情况,表明煤粉主要在燃烧器区域和上炉膛旺盛燃烧,而在燃烧器下部区域,燃烧相对较弱,耗氧量较小。还原区氧浓度降到0.8%左右,达到最低。分离燃尽风投入后,氧浓度明显增加,随着焦炭燃尽,氧浓度逐渐下降。不同过量空气系数下锅炉出口NOx浓度见表4。NOx的生成与炉膛内的燃烧方式、氧浓度和温度相关。随着过量空气系数的增加,炉膛内的氧浓度增加,同时,主燃区燃烧更加充分,导致主燃区温度增加,最终使得锅炉出口NOx排放量随着过量空气系数的增加而增加。

图6 炉膛组分浓度沿高度方向分布Fig.6 Component concentration distributionalong the furnace height

表4 不同过量空气系数工况下锅炉出口NOx浓度

4.3 不同燃尽风工况下炉内燃烧情况

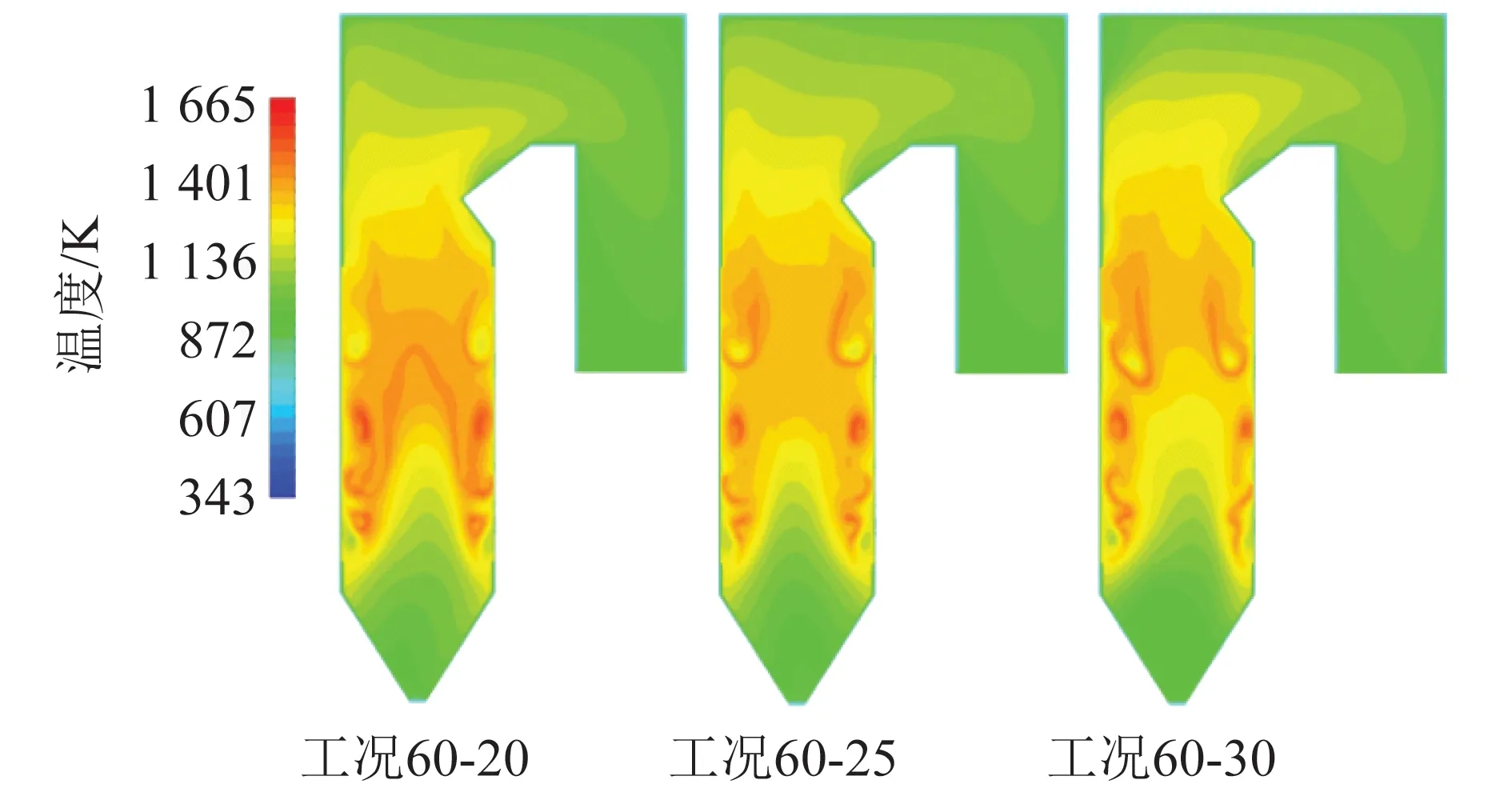

不同燃尽风量工况下炉膛纵截面温度分布如图7所示,可知燃尽风量越大,主燃区高温区域面积越小,燃尽区高温区域面积越大。这是由于分级燃烧后,燃尽风量越大主燃区氧量越少,主燃区燃烧更加不充分,更多的未完全燃烧产物在燃尽区燃烧。沿炉膛轴线高度方向截面上的平均烟气温度分布如图8所示,可在燃烧器区域烟温很高,在主燃烧器的上部区域达到峰值,表明燃料在此区域燃烧旺盛。同时发现燃尽风量越大,主燃区温度水平越低,这是由于燃尽风量越大,主燃区助燃空气量越少,该区域燃烧越不充分,燃烧放热量越少。

图7 不同燃尽风量下炉膛纵截面温度分布Fig.7 Temperature distribution of longitudinalsection at different burnout airs

图8 炉膛截面平均温度沿炉膛高度分布Fig.8 Average temperature distributionalong the height direction

不同燃尽风量时炉膛纵截面和沿炉膛高度方向烟气中组分浓度分布如图9所示。可知CO浓度随着燃尽风量的增加而增加;CO2浓度则随燃尽风量的增加而递减。这是因为该锅炉所燃煤种挥发分高,易于燃烧,主燃区燃烧发生的非常剧烈,氧气消耗量非常大,虽然3种工况下供入主燃区氧量不同,但3种工况下主燃区都处于欠氧燃烧工况,供入的氧气被快速消耗,造成3种工况剩余氧气量几乎相同。随着燃尽风量的增加,主燃区欠氧程度加剧,燃烧不充分程度加剧,生成CO量增加,CO2量减少。

图9 炉膛截面平均组分浓度沿炉膛高度分布Fig.9 Average component concentrationdistribution along the furnace height

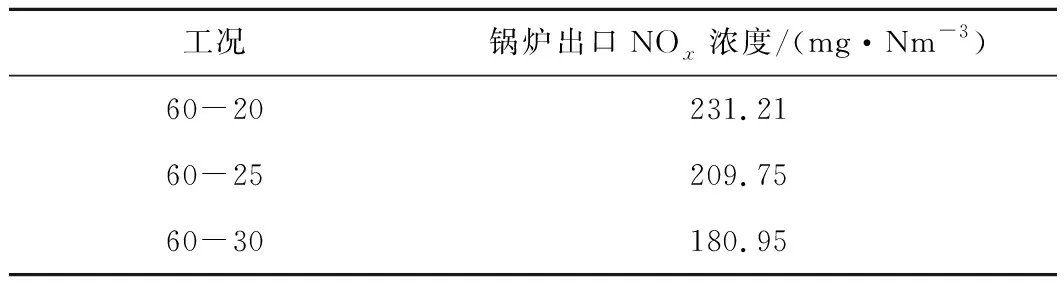

不同燃尽风量下锅炉出口NOx浓度见表5。可知NOx排放量随燃尽风量的增加而降低。这是由于保持总过量空气系数不变的情况下,随着燃尽风量增加,主燃区风量减少,煤粉在主燃区燃烧更加不充分,主燃区炉膛内温度水平降低,从而抑制了热力型NOx的生成。同时,主燃区形成了富燃欠氧还原性气氛,还原性物质生成量增加,可以有效降低NOx的生成。

表5 不同燃尽风量工况下锅炉出口NOx浓度

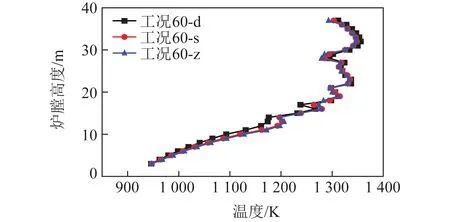

4.4 不同给煤方式下炉内燃烧情况

燃烧器给煤量变化时炉膛纵截面温度分布如图10所示,炉膛横截面平均温度沿炉膛高度分布如图11所示。可知3种工况下炉膛横截面平均温度几乎相同,仅略有差别,这可能是由于该煤种挥发分高,易于燃烧。工况60-d主燃区温度水平略高于工况60-s和工况60-z,这是由于工况60-d最下层燃烧器给煤量最少,该区域整体温度水平较低,少量煤粉更易被加热升温进而燃烧放热,且该区域氧量充分,燃烧更易发生;虽然该工况上层燃烧器给煤量最大,但由于该区域炉膛整体温度水平较高,煤粉进入炉膛后能够快速升温燃烧,加热烟气提高炉膛温度水平。工况60-z则相反,下层煤粉喷口给煤量最大,该区域炉膛整体温度水平较低,大量煤粉升温较慢,不及工况60-d燃烧剧烈,温度水平比工况60-d低。工况60-s则由于最上层和最下层燃烧器给煤量较大,下层喷口附近温度水平接近60-z工况,上层喷口附近温度水平接近60-d工况。

图10 燃烧器给煤量变化时炉膛纵截面温度分布Fig.10 Temperature distribution along furnaceheight with the variation of providing coal

图11 炉膛横截面平均温度沿炉膛高度分布Fig.11 Average temperature distributionalong the height direction

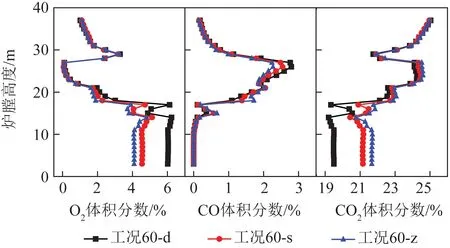

炉膛横截面组分浓度沿炉膛高度分布如图12所示,可知3种工况截面平均组分浓度分布情况几乎一致,仅在下层燃烧器喷口附近略有差别。表现为:下层燃烧器喷口附近,工况60-d剩余氧气浓度最高,工况60-z剩余氧气浓度最低;工况60-d生成的CO浓度最低,而工况60-z生成的CO浓度最高,工况60-s介于两者之间。

图12 炉膛横截面组分浓度沿炉膛高度分布Fig.12 Concentrations of species on furnacecross-section along the height direction

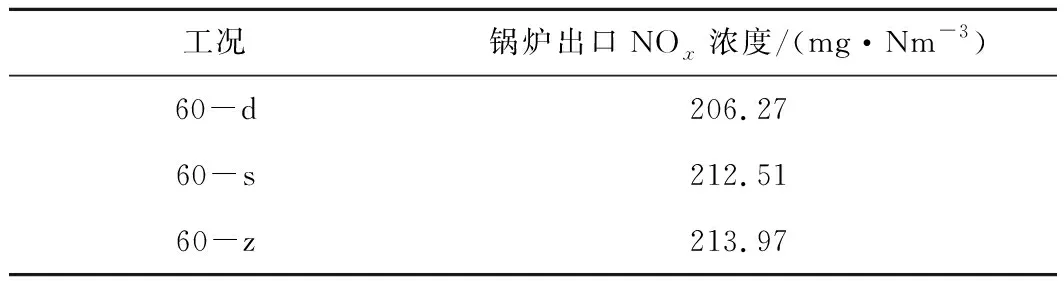

燃烧器给煤量变化时锅炉出口NOx浓度见表6,可知煤粉分布对NOx生成量的影响微弱。在3种不同给煤方式下,其温度场和组风场比较接近,导致NOx生成量变化不大。这意味着锅炉实际运行中,如磨煤机和制粉系统运行导致各层燃烧器给煤量不均时,对NOx排放浓度不会产生明显影响。

表6 燃烧器给煤量变化时锅炉出口NOx浓度

5 结 论

1)通过数值模拟研究了某电厂300 MW机组锅炉在60%负荷下的流动、燃烧、传热和组分分布情况,以及氧量扰动、燃尽风量扰动和煤层扰动。本文选择的计算模型经过众多学者验证有效,且计算结果和现场实测数据吻合较好,计算结果可信。

2)低负荷下,NOx生成量随着炉膛出口过量空气系数的增加而增加。这是由于随着炉膛出口氧量增加,主燃区送入的氧量增加,炉膛内主燃区煤粉燃烧更加充分和剧烈,炉膛内高温区域扩大,含氮基团在高温富氧条件下燃烧更易生成NOx。

3)低负荷下,NOx生成量随着燃尽风量的增加而降低。这是由于过量空气系数不变的情况下,随着燃尽风量增加,主燃区氧量逐渐减少,煤粉在主燃区燃烧更加不充分,主燃区炉膛平均温度降低,同时还原性物质生成量增加,NOx生成量减少。

4)低负荷下,煤层扰动对炉膛整体温度水平影响不大,组分浓度变化不大,最终造成NOx生成量变化不大,主要是因为该锅炉燃烧煤种挥发分特别高,易于点火燃尽。