旋流对冲锅炉侧墙贴壁风结构优化及布置数值模拟

2021-07-03朱宣而黄亚继岳峻峰张恩先李海洋刘鑫雅朱志成

朱宣而,黄亚继,岳峻峰,陈 波,张恩先,邹 磊,李海洋,刘鑫雅,朱志成

(1.东南大学 能源热转换及其过程测控教育部重点实验室,江苏 南京 210096;2. 方天电力技术有限公司,江苏 南京 211102)

0 引 言

分级配风是目前电厂控制NOx排放最主要手段之一[1],但在NOx排放得到有效控制的同时,由于主燃区处于强还原性气氛,煤粉中大量存在的黄铁矿会燃烧生成H2S,对水冷壁管材具有极强的腐蚀性[2-5],目前工程上多采用加装贴壁风。贴壁风是将一定量的二次风从近水冷壁管壁处喷入炉膛,从而破坏近壁面处的还原性气氛。该方法不仅能从根本上破坏高温腐蚀发生的条件,还具有设备简单、改造成本低特点,近年来受到广泛关注[6-8]。

贴壁风根据其喷入炉膛位置的不同可分为前后墙贴壁风、侧墙贴壁风以及二者组合的组合式贴壁风。孟凡冉等[9]通过数值模拟技术对某600 MW锅炉进行前后墙贴壁风高温腐蚀研究,发现在3.6%贴壁风率下,能使大部分侧墙CO浓度降至较低水平,但仍有部分区域CO浓度较高。Yang等[10]针对一台300 MW旋流对冲锅炉,研究了不同贴壁风风率下,前后墙贴壁风系统的防腐效果及其对炉内燃烧的影响,认为最合适的贴壁风率约为6%。在此风率下,侧墙腐蚀面积能从151.91 m2降至85.03 m2。杨希刚等[11]采用数值模拟方法分析了组合式贴壁风取风方式、风率和喷口风速等运行参数对一台600 MW超临界旋流对冲炉水冷壁近壁区氧体积分数、炉膛出口烟气中NOx质量浓度和未燃尽碳质量分数的影响,结果显示从燃尽风中取4%的风量作为贴壁风能够满足机组运行的安全性和环保性要求。Hu等[12]针对一台1 000 MW旋流对冲炉,对比了贴壁风位置对该锅炉高温腐蚀的影响。结果表明:对于前后墙贴壁风系统,1%的风率可使侧墙H2S浓度降低至0.01%以下,而对于侧墙贴壁风系统仅需0.5%的风率即可达到同样的效果。

目前针对前后墙贴壁风和组合式贴壁风的防腐特性研究较多,但鲜见单独针对侧墙贴壁风的研究。且对于贴壁风的研究,数据处理分析阶段大多将O2浓度作为是否发生还原性高温腐蚀的标准,然而实际贴壁风运行中,高O2浓度区与高CO浓度区之间还存在O2及CO低浓度区域,该区域发生高温腐蚀的概率较小,采用O2浓度作为定量判断高温腐蚀的标准存在一定误差。同时因其具有更明显的梯度变化(从喷口处约21%下降至0),O2浓度相比CO更适合作为定性分析的依据。因此,本文以一台650 MW超临界旋流对冲炉为研究对象,将O2浓度定性分析与 CO浓度定量判断相结合,对侧墙贴壁风的喷口型式、喷口高度等因素进行探讨,并选取其中的最优组合设计了一套贴壁风布置方案,以期对旋流对冲炉侧墙水冷壁高温腐蚀研究提供参考。

1 锅炉概况

本文研究对象为一台650 MW超临界压力、一次中间再热、单炉膛平衡通风、固态排渣变压本生直流炉,锅炉燃煤煤质分析见表1。锅炉炉膛断面尺寸为22 187.3 mm×15 632.3 mm,前后墙分别布置有3层,每层5只Airejet低NOx轴向旋流燃烧器。OFA燃尽风喷嘴布置在燃烧器上方,每面墙各5只,前后墙共10只。锅炉结构如图1所示。

表1 煤质分析

图1 锅炉结构示意Fig.1 Schematic diagram of the boiler

2 数学模型及计算方法

2.1 网格划分

本文选取炉膛底部冷灰斗至炉膛上部水平烟道入口之间的区域作为计算域。为防止炉膛出口回流对计算产生干扰,在炉膛出口处增加一锥形缩口。采用分块网格划分方法,将整个炉膛划分成了冷灰斗区、主燃区、贴壁风区以及主燃区上部等4个区域,每个区域均为六面体网格,相邻区域之间通过interface交界面进行数据通信,并对主燃区和贴壁风区域进行单独加密[13]。最终经过网格独立性检验,网格数目定为300万左右。炉膛整体网格如2所示。

图2 炉膛整体网格 Fig.2 Overall and local grid of the boiler

2.2 数学模型及边界条件

湍流模型选取带有旋流修正的Realizablek-epsilon双方程模型;气相湍流燃烧采用混合分数-概率密度函数(PDF)模拟;煤粉颗粒的输入采用离散相模型(DPM);煤粉运动轨迹采用拉格朗日随机轨道模型;挥发分析出采用双平行竞争反应模型模拟;焦炭燃烧过程采用动力-扩散模型进行描述;辐射换热过程采用P1模型进行计算[14]。

燃烧器及燃尽风入口边界均设置为质量入口,各入口流量及温度见表2。煤粉颗粒从一次风入口射入炉膛,质量流量为71.30 kg/s。炉膛壁面采用无滑移无厚度的定温壁面。炉膛出口设置为压力出口,负压值为-100 Pa。

表2 入口边界工况

2.3 效果评价指标

高温腐蚀现场测试中,通常选取近壁处CO和O2含量作为测试指标。已有研究[15]指出,当水冷壁附近CO浓度低于3%时,属于弱还原性气氛,发生高温腐蚀的概率较小。因此,本文采用高温腐蚀面积比ε来定量评价贴壁风喷口减缓高温腐蚀的效果,具体为

(1)

式中,下标P0为距离侧墙壁面30 mm,高度自下层燃烧器标高以下3 m(标高18.179 m)至燃尽风标高以上3 m(标高37.713 m)的平面;Sp0为P0面的面积;Sc为Sp0范围内CO浓度高于3%的区间面积。

在后处理得到各工况下ε的过程中,首先在Tecplot中分别用2种色阶表征P0面上CO浓度大于/小于3%的区域,再通过图形编辑软件Photoshop可分别得到各色阶区域所包含的像素点数目以及云图像素点数目总和,从而计算得出各工况下的ε。

3 模拟结果与分析

3.1 网格划分

锅炉原始工况下,P0截面CO及O2组分云图如图3所示。可知P0截面大部分区域的CO浓度均在3%以上,属于强还原性气氛,局部浓度甚至超过了8%,而O2则仅在侧墙靠近前后墙区域有少量分布,大部分区域O2含量基本为0。水冷壁管在这种强还原性气氛下极易发生高温腐蚀。而该电厂停炉检测期间发现,此锅炉实际的高温腐蚀现象主要发生在下层燃烧器与燃尽风高度之间的侧墙中部,即模拟所得的近壁区域还原性气氛分布基本与实际腐蚀发生的区域吻合,说明本文采用的数学物理模型可行。此外,原始工况下炉膛出口的实测温度为1 310 K,实测氧量为2.50%,而两者模拟结果分别为1 208 K和2.73%,两者相对误差均不超过10%,进一步证明了本文模拟的准确性。

图3 P0截面截面CO及O2组分云图Fig.3 CO and O2 concentration cloud diagram of P0 section

3.2 喷口型式防腐特性

本文选取了目前已有报道的3种喷口,即截面为圆形的槽状喷口以及截面为方形的方形竖槽和方形横槽喷口进行了对比研究。在型式对比阶段每侧墙仅安装一个贴壁风喷口,安装位置位于中层燃烧器高度的侧墙中心,喷口下沿均距离壁面40 mm,研究过程中保持各喷口高度、速度及二次风量一致。各喷口型式示意如图4所示,具体数据及工况见表3。

图4 各喷口型式示意Fig.4 Schematic diagram of each nozzle

表3 3种喷口尺寸及工况

各喷口型式下P0截面O2组分云图和速度矢量图分别如图5、6所示。由图5可知,不同型式喷口的防腐特性具有显著差异。圆形槽状喷口形成的O2气膜基本呈圆形分布,且气膜下方浓度梯度较大,上方和两侧浓度梯度较小。结合图6(a)可知原因为:速度方向在-45°~-135°的射流由于竖直方向速度较大,水平方向速度较小,碰撞较剧烈,在高速碰撞后还未来得及充分混合即改变方向沿炉内及两侧流动。且竖直方向速度分量越大,碰撞后沿两侧流动的速度越小。得益于喷口下部气流对炉内上升主流的强阻碍作用,喷口上部O2气膜相对更难被主流稀释,因此浓度梯度较小。此工况下高温腐蚀面积比ε可降低4.23%。方形竖槽喷口形成的O2气膜基本呈横长条状分布,浓度梯度沿水平方向迅速下降。结合图6(b)可知,由于这种喷口的出口射流速度与炉膛主流方向垂直,喷口下方气流对炉膛主流的阻碍作用较弱,难以对喷口上方气流形成保护。自喷口喷出后,气流刚度受主流冲刷而迅速下降,下降到一定程度后即沿主流向炉膛上方流动。此工况下高温腐蚀面积比ε可降低2.42%。方形横槽喷口形成的O2气膜基本呈竖长条状分布,浓度梯度沿竖直方向下降较慢。结合图6(c)可知,这种喷口的速度方向完全与炉膛主流相同,相对速度更小导致混合速度较慢,混合时间较长,因此浓度梯度相对较小。且尽管这种喷口下部没有与主流相反的气流对上部气流形成保护,但伸入炉膛的喷口壁面本身也可在一定程度上对炉膛主流形成阻碍。两方面原因共同作用下,此工况下高温腐蚀面积比ε降幅可达5.70%。

图5 各喷口型式P0截面O2组分云图Fig.5 O2 concentration cloud diagram of P0 section of each nozzle

图6 各喷口型式P0截面速度矢量图Fig.6 Velocity vector of P0 section of each nozzle

进一步考虑工程应用,方形横槽喷口若要保证O2气膜在一定区域内对水冷壁完全覆盖,需要在水平方向上有足够的长度,这也将导致水冷壁管让管难度极大,因此工程上较难实现。综合考虑各喷口型式的防腐效果和实际布置难度,本文建议选取圆形槽状喷口作为侧墙贴壁风改造的基准喷口型式。

3.3 喷口高度防腐特性

为研究不同高度喷口的防腐特性,本文选取圆形槽状喷口作为基本喷口型式。在高度对比阶段每侧墙仅安装一个贴壁风喷口,安装位置位于中层燃烧器高度的侧墙中心,喷口下沿均距离壁面40 mm,研究过程中保持各喷口二次风量不变,工况见表4。

表4 各喷口尺寸及工况

各喷口高度下P0截面O2组分云图如图7所示。可知在喷口型式相同的情况下,各工况O2气膜分布类似。为进一步分析各喷口高度防腐特性,在P0截面上取线l。l为水平直线,高度与各喷口中心等高,起止水平坐标分别为x0=0、x1=3 m。线l上O2浓度分布如图8所示。可知由于喷口高度和速度不同,O2气膜浓度衰减的速度存在显著差异。在喷口射流上游(图8虚线左侧),h=30 mm喷口O2浓度衰减速度显著大于其他高度的喷口,其次为h=40、50 mm喷口的O2浓度衰减速度则略大于h=60 mm喷口。而在喷口射流下游(图8虚线右侧),O2气膜浓度衰减速度则基本相反。这是由于在喷口射流上游,气流速度较大,此时喷口气流与炉膛主流的相对速度对O2浓度的衰减起主导作用,因此喷口速度最大的h=30 mm喷口O2浓度衰减最快;而在喷口射流下游,气流速度相对较小,此时炉膛主流的强度和对喷口气流的冲刷面积对O2浓度的衰减起主导作用,因此相对远离壁面且气流厚度更厚的h=60 mm喷口O2浓度衰减最快。此规律与许涛[16]研究结果不同,这是因为文献[16]虽然同样改变了喷口速度,但并未控制各工况风量一致,而是保持喷口高度一致,因此只有喷口气流与炉膛主流的相对速度对O2浓度的衰减起主导作用,并未出现本文中上下游射流衰减速度相反的规律。

图7 各高度喷口P0截面O2组分云图Fig.7 O2 concentration cloud diagram of P0 section for each nozzle

图8 沿l线O2浓度分布Fig.8 O2 concentration through line l

总体而言,在安装位置、喷口型式、喷口风量均保持一致的前提下,喷口高度越小其防腐效果越好。h=30、40、50、60 mm四种工况下高温腐蚀面积比ε分别可降低5.62%、4.23%、3.87%、3.20%。其中h=30 mm喷口降幅远大于其他工况。但在实际工程应用中,喷口高度过小会造成射流阻力增大,且考虑到贴壁风喷口气流速度过大可能会造成气流刷墙,加速水冷壁的磨损,因此本文建议在实际工程应用中,应选取h=40 mm喷口为宜。

3.4 组合方案防腐效果

本文根据优选的喷口型式及高度设计了一套喷口组合方案。方案中每侧墙布置8个喷口,其中喷口1、2、4、5、7、8位于燃烧器层间中心,喷口3、6位于燃烧器高度,喷口下沿均距离壁面40 mm。喷口具体位置如图9所示,组合方案工况见表5。

图9 组合方案布置Fig.9 Combination scheme layout

表5 组合方案工况

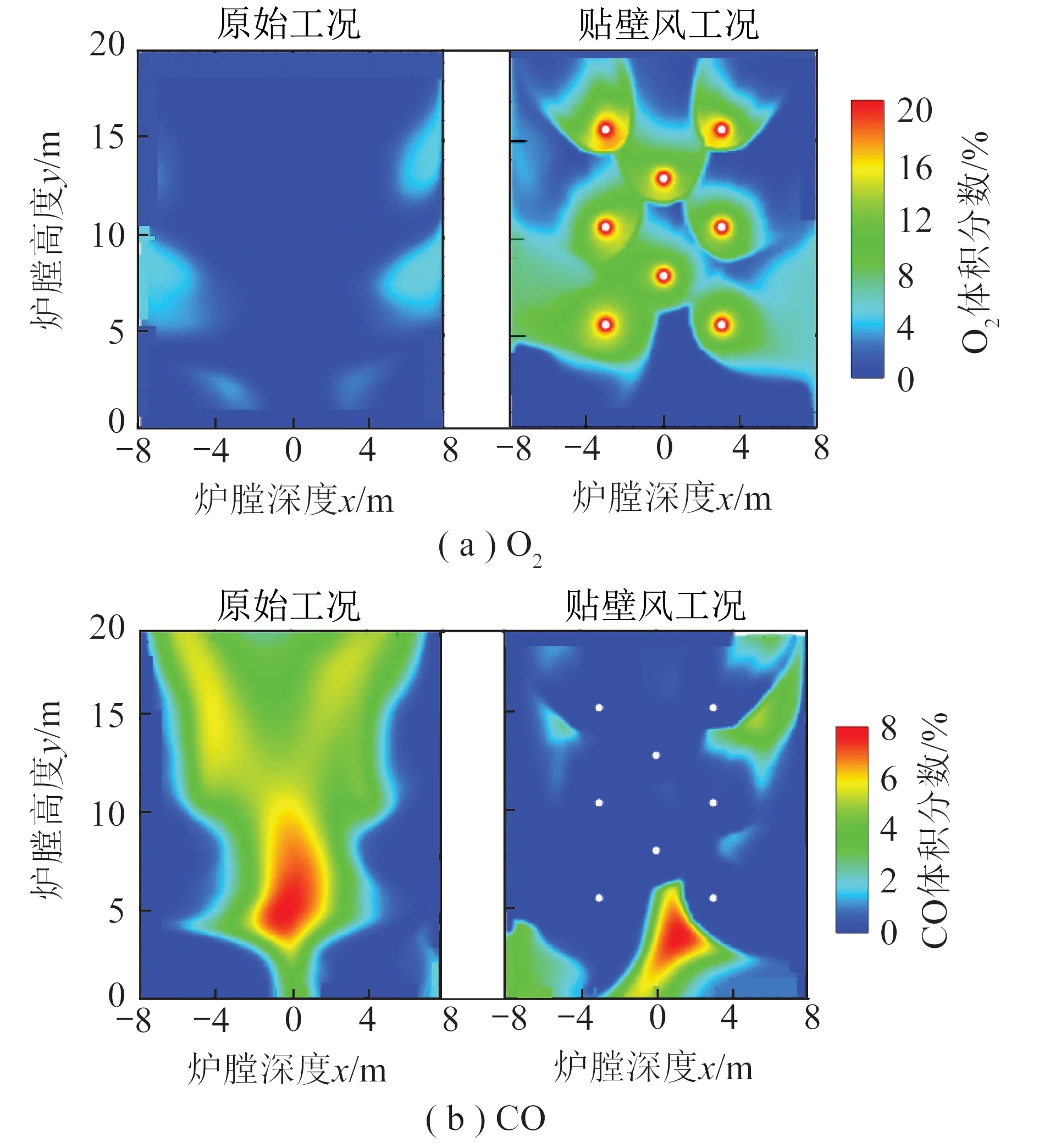

组合方案布置前后P0截面O2及CO组分对比如图10所示。可知组合方案布置后,P0截面氧浓度大幅增加,喷口与喷口之间基本可以形成交叉覆盖的O2气膜。在P0截面上部和中部,尽管仍有部分区域O2浓度较低,但这些区域同时也是低CO区,发生高温腐蚀的概率较小。而在P0截面的两侧和下部,仍存在部分高CO区,其中下部部分区域CO浓度达到7.7%,甚至高于该位置布置组合方案前的浓度。这种现象与文献[12]类似,这是因为炉膛主流与喷口气流在喷口区域附近碰撞形成锋面,而炉膛主流中携带的CO由于无法越过锋面,在锋面下方积聚形成高CO区。总体来看,组合方案防腐效果较好,P0截面区域CO浓度高于3%的面积可由原先的56.43%降低至12.88%,降幅达77.18%。在电厂运行过程中,可根据停炉检测的实际腐蚀情况,选择增大相关区域的贴壁风阀门开度,或在对应位置进一步增加贴壁风喷口。

图10 组合方案布置前后P0截面O2及CO组分对比Fig.10 Concentration of O2 and CO components in P0 sectionbefore and after combined scheme arrangement

3.5 组合方案对燃烧及污染物排放的影响

主燃区底部至折焰角高度范围内,组合方案布置前后炉膛高度方向平均温度分布如图11所示。可知原始工况与贴壁风工况下炉内温度沿炉膛高度方向的分布特性基本一致,即主燃区温度相对较高,温度极大值出现在各层燃烧器中间位置。在y4高度,即燃尽风加入炉膛后,炉膛温度有所降低,后又随炉膛高度的升高继续升高。在折焰角高度处,2种工况下温度均出现了短暂的上升,这可能是因为在炉内烟气上升到折焰角之前,未燃尽碳与烟气中所含氧气并未混合均匀,而折焰角处炉膛截面积减小,使得未燃尽碳能够在此处与氧气进一步混合反应放出热量。

图11 组合方案布置前后炉膛高度方向平均温度分布Fig.11 Average temperature distribution along the boiler heightdirection before and after combined scheme arrangement

组合方案布置前后炉内平均温度的差别主要出现在各层燃烧器高度之间,这是因为在这些区域的侧墙壁面附近补入了大量贴壁风。贴壁风的温度远低于主燃区烟气温度,且由于喷入炉膛的位置位于壁面附近,这部分贴壁风并未完全参与炉内燃烧,因此在布置组合方案后这些区域的平均温度相比布置前略有下降。但总体来看,组合方案的布置对炉内温度影响很小。

主燃区底部至折焰角高度范围内,组合方案布置前后炉膛高度方向NOx平均质量浓度(转换至6%氧量)如图12所示。可知组合方案布置前后炉内NOx沿炉膛高度方向分布规律基本一致。在主燃区,NOx浓度的极小值出现在各层燃烧器高度处,极大值出现在燃烧器高度之间位置。这是因为旋流燃烧器能够在喷口附近形成稳定的回流区,大量煤粉和氧气在燃烧器喷口附近的回流区剧烈反应,因而此处还原性气氛最强,能够有效还原该区域生成的NOx。而燃烧器高度之间位置O2浓度相对较高,还原性气氛相对较弱,因而这些区域生成的NOx被还原的部分较少,可以大量积聚。此规律也与文献[17]吻合。

图12 组合方案布置前后炉膛高度方向NOx平均质量浓度Fig.12 Average mass concentration of NOx along the boiler heightdirection before and after combined scheme arrangement

另外,由图12也可知,组合方案布置后炉内NOx平均质量浓度有所增加,这是因为组合方案的风源取自燃尽风,将少量燃尽风以贴壁风的方式在主燃区送入炉膛也会在一定程度上削弱分级配风的效果。但总体而言,组合方案对炉内NOx分布影响不大,相比原始工况炉膛出口NOx质量浓度增幅仅为15.53 mg/m3,尚属可接受范围。

4 结 论

1)在安装位置、喷口高度、喷口速度及风量均保持一致的条件下,圆形槽状喷口、方形竖槽喷口、方形横槽喷口对高温腐蚀面积比ε的降幅分别为4.23%、2.42%、5.70%。其中圆形槽状喷口得益于喷口下部气流对炉内上升主流的强阻碍作用,喷口上部O2气膜相对更难被主流稀释因而具有更好的防腐效果,且其O2气膜的分布特性也更适合工程改造时水冷壁让管,因此实际工程应用中,建议选取圆形槽状喷口作为侧墙贴壁风改造的基准喷口型式。

2)在安装位置、喷口型式、喷口风量均保持一致的前提下,喷口高度越小其防腐效果越好,h=30、40、50、60 mm四种喷口对高温腐蚀面积比ε的降幅分别为5.62%、4.23%、3.87%、3.20%。实际工程应用中,为保持较好防腐效果的同时,避免阻力损失过大以及气流速度过大造成的水冷壁管壁磨损,建议选取h=40 mm喷口为宜。

3)选取喷口型式为圆形槽状喷口,高度h=40 mm喷口设计的贴壁风组合方案可在侧墙中心区域形成互相交叉覆盖的O2气膜,能够有效破坏近壁面处还原性气氛,使P0截面区域CO浓度高于3%的面积由56.43%降低至12.88%,降幅达77.18%。

4)贴壁风组合方案的风源取自燃尽风,一定程度上削弱了炉膛分级配风的效果,使炉膛出口NOx质量浓度小幅提升(15.53 mg/m3)。但总体而言对炉内温度场以及燃烧产物的分布影响不大。