100 t/d气化飞灰预热燃烧锅炉设计与运行

2021-07-03满承波朱建国吕清刚欧阳子区刘敬樟

满承波,朱建国,2,吕清刚,2,欧阳子区,刘敬樟

(1.中国科学院 工程热物理研究所,北京 100190;2.中国科学院大学,北京 100049)

0 引 言

煤气化技术是煤炭梯级利用的主要方式之一,近年来发展迅速、使用广泛。流化床煤气化是较常见的一种煤气化工艺[1-3],其产生的煤气热值为5 000~6 300 kJ/m3,作为工业燃气在化工、冶金、陶瓷等领域得到了广泛应用。但流化床煤气化产生的气化飞灰低位发热量可达12~25 MJ/kg,且产量巨大,若能加以利用将大幅提高流化床煤气化工艺的煤炭利用率。由于流化床气化炉产生的气化飞灰挥发分极低(Vdaf<3%),传统燃烧方式很难处理。

国内外针对气化飞灰直接燃烧的研究与应用较少,较为相近的研究主要是针对低挥发分无烟煤和兰炭。无烟煤的燃烧技术研究主要集中在W火焰锅炉技术方面,但W火焰锅炉燃烧温度较高,因此NOx排放均普遍较高(>800 mg/m3)[4-5]。国内通过引进和改进国外技术,在W火焰锅炉技术、旋流燃烧技术等方面对燃用无烟煤、贫煤等低挥发分煤种也开展了研究和工程实践,部分W火焰锅炉已能将NOx原始排放降至800 mg/m3以下,最低达547 mg/m3[6-11]。流化床锅炉的煤种适应性广,也被用于燃用无烟煤,但其燃烧温度偏低,因此燃烧效率较低。Adanez等[12]在循环流化床试验研究中发现,无烟煤的燃烧效率仅在90.5%~93.0%。何宏舟等[13-15]研究了福建无烟煤在循环流化床中的燃尽特性,表明燃烧效率一般不超过90%。可见,循环流化床技术可解决无烟煤的着火和稳燃问题,但燃烧效率偏低。20世纪80年代,日本学者提出高温空气燃烧技术,将空气预热至800 ℃以上,然后与燃料混合燃烧[16],Suda等[17]研究结果表明,该技术可缩短煤粉的着火时间,提高燃烧稳定性,对于挥发分较低(9.8%)的无烟煤可实现稳定的着火燃烧。但该技术多用于气体燃料燃烧,煤粉燃烧并未进入工程实践。兰炭也是一种超低挥发分碳基燃料,近年来作为煤干馏等工艺的副产品也面临处理问题。我国对兰炭的大比例掺烧开展了相关研究,在135[18]、300[19-20]和660 MW[21-22]煤粉锅炉上实现了烟煤掺烧兰炭的稳定运行,兰炭的挥发分约为10%,最高掺烧比例为50%,燃烧效率可达98%以上,但尚无法实现更高比例兰炭的掺烧。

因此,目前无烟煤和兰炭等低挥发分燃料的燃烧难以实现高效低氮,电站锅炉掺烧比例低于50%,工业锅炉鲜见相关研究,挥发分低于3%的超低挥发分燃料在工业锅炉中100%纯燃鲜见报道。本文针以一台100 t/d气化飞灰锅炉的设计、建设和调试运行情况为例,对预热燃烧技术在气化飞灰燃烧方面的工程应用进行介绍,阐述了一种超低挥发分燃料高效低NOx利用的可行技术路线。

1 锅炉设计

1.1 设计依据

预热燃烧技术是由中国科学院工程热物理研究所提出的创新性燃烧技术。该技术将煤粉燃烧分为2个阶段:第1阶段为预热阶段,将煤粉通入流化床式的燃烧器中,配以较低当量比的空气,煤粉在强还原性气氛下发生热解、气化和部分燃烧,反应生成焦炭和煤气的混合物,释放的热量将燃料自身加热至800 ℃以上;第2阶段为燃烧阶段,将预热产生的高温焦炭与煤气混合物通入炉膛,与空气混合进行燃烧,实现燃料燃尽。该技术路线利用流化床燃料适应性广的优点,首先将燃料加热至自身燃点以上的温度,再送入炉膛配风进行燃烧,从而解决了超低挥发分燃料着火困难的问题。

近年来,在30~2 000 kW试验平台上开展了机理、小试和中试试验研究[23-26],燃用的燃料包括无烟煤和热解半焦(Vdaf<10%)、气化飞灰(Vdaf<3%),均实现了燃料的顺利点火、稳定燃烧和高效燃尽,燃烧效率>95%、NOx<200 mg/m3(6% O2),证明了该技术路线的可行性和先进性。在前期机理研究和中试试验的数据支撑下,于2017年在广西河池市建成了100 t/d气化飞灰预热燃烧锅炉示范工程,用于处理2台2.5万m3/h流化床煤气化炉产生的气化飞灰,气化飞灰干燥无灰基挥发分约2.82%,低位发热量为23.59 MJ/kg。该锅炉于2018年调试运行,2019年通过(72+48) h运行考核。

1.2 燃料成分

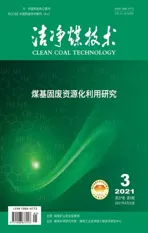

气化飞灰锅炉的燃料受其前端煤气化工艺的影响很大,该100 t/d锅炉与其前端的煤气化炉同时开展设计,无法获得准确的燃料成分,因此最初采用类似的其他煤气化炉的气化飞灰燃料成分开展设计(表1)。但项目投运后由于煤气化炉入炉煤质和运行参数不同,其产生的气化飞灰成分与设计参数有较大不同,最终运行按照实际燃料成分进行校核和调整。

表1 气化飞灰成分分析

实际燃料的工业分析、元素分析和发热量见表1。可知该种燃料的低位发热量高达23.59 MJ/kg,热值与动力用煤相当,说明气化飞灰中的残留可燃物含量仍较高,具有进一步燃烧利用的价值。但气化飞灰的干燥无灰基挥发分极低,仅为2.82%,现有煤粉燃烧技术均无法燃用该种燃料。另外,气化飞灰的水分较低,这是由于该种燃料是粉煤在流化床煤气化炉内900 ℃左右高温条件下发生煤气化反应后产生的副产品,直接经仓泵输送至储仓,避免了吸水过程,这为燃料的输送提供了有利条件。

由于预热燃烧技术的燃烧器为循环流化床型式,因此燃料粒径可能对燃烧器的运行产生一定影响。本文采用FRITSCH Analysette 22 NanoTec 激光粒度仪+干法测量,获得了气化飞灰的粒径分布,如图1所示。全部燃料颗粒直径在0~120 μm,其中d90和d50分别为74 μm和38 μm,与传统煤粉炉燃用的煤粉粒径较相似。

图1 气化飞灰的粒径分布Fig.1 Particle size distribution of gasification fly ash

1.3 主要设计参数

气化飞灰锅炉的主要设计参数见表2。该锅炉设为一台饱和蒸汽锅炉,额定蒸汽量为20 t/h,额定温度和压力分别为249 ℃、3.82 MPa,设计燃料消耗量为100 t/d。但由于实际产生的气化飞灰热值与设计之初偏差较大(表1),因此该锅炉在运行时的实际燃料消耗量与设计消耗量有较大差别。由于锅炉的燃烧器热功率、炉膛受热面等已确定,因此按照输入热功率不变估算,实际的气化飞灰消耗量约为57.6 t/d。

表2 锅炉主要设计参数

1.4 工艺流程

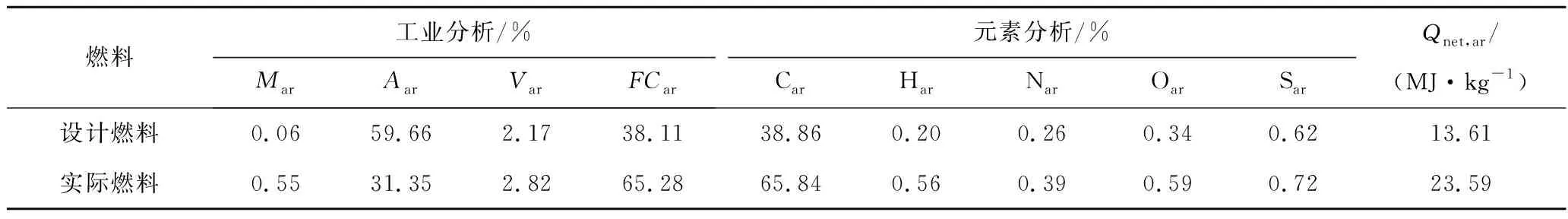

锅炉的工艺流程如图2所示,主要包括烟风系统、水系统、物料系统、点火燃烧系统和尾部烟气处理系统。锅炉的现场照片如图3所示。

图2 锅炉工艺流程Fig.2 Technical process of the boiler

图3 锅炉实物图Fig.3 Photograph of the boiler

气化飞灰从煤气化炉产生后输送至一个储仓,通过给粉机落入送粉管,由送粉风携带送入预热燃烧器。燃料在预热燃烧器中与一次风混合后实现流态化高温预热反应,形成的高温预热燃料从炉膛底部进入炉膛。二次空气从炉膛底部配入,与高温预热燃料混合进行燃烧。三次风经低温空气预热器和高温空气预热器预热后在炉膛不同高度位置水平送入炉内,促进燃料燃尽。燃烧产生的高温烟气经余热回收及废气处理系统后由引风机送至烟囱。再循环烟气从袋式除尘器后面抽出,在必要时送入炉底,与二次风混合进入炉膛,以调节燃烧温度和NOx排放。

2 锅炉运行情况

作为基于预热燃烧技术路线的锅炉示范项目,该锅炉于2018年进行多次调试,于2019年通过运行考核,在60%~100%负荷下连续稳定运行(72+48) h。

2.1 燃烧器运行情况

燃烧器为循环流化床结构。送粉风携带气化飞灰进入燃烧器,一次风提供床料和燃料的流化所需空气,燃烧器内总的空气当量比约为0.2。在最初升温引燃过程完成后,气化飞灰在燃烧器内0.2当量比的强还原性气氛下发生热解、气化和部分燃烧反应,实现自维持预热。循环流化床燃烧器内设有4个K型热电偶,其中3个设置在提升管的上、中、下部,另一个在U型返料器内。4个测温点的温度随时间的变化如图4所示。可以看出,在120 h运行过程中,4个温度点温度相近且曲线平滑,说明燃烧器运行稳定、温度均匀,物料循环正常,气化飞灰可稳定连续预热到900 ℃左右,达到预热效果。

图4 燃烧器内的温度变化Fig.4 Change of temperature in the CFB burner

2.2 炉膛运行情况

锅炉炉膛中沿高度方向布置7个热电偶,插深为300 mm,即测量距离壁面300 mm处的温度,其120 h温度变化曲线如图5所示。二、三次风为预热后的燃料提供了充足的氧气,实现了炉内燃烧稳定,因此图5中各温度曲线均稳定变化。为了分析炉膛内的温度分布,选取2个不同运行负荷下不同炉膛高度的特征温度进行对比,如图6所示。可见,锅炉在70%和80%负荷下炉膛内的温度分布趋势大致相同,且温度沿炉膛高度方向变化不大,高度400~10 000 mm的温度在800~1 050 ℃,与传统煤粉锅炉相比,温度分布更均匀。除温度沿高度分布较为均匀外,该锅炉的最高燃烧温度也较低。采用红外测温枪测得的炉内火焰最高温度约为1 200 ℃,明显低于传统煤粉锅炉主燃烧区的最高温度(一般超过1 400 ℃)。

图5 炉膛内的温度变化Fig.5 Temperature changing in the furnace

图6 炉膛内沿高度方向的温度变化Fig.6 Change of temperature along the height in the furnace

该锅炉能够实现燃烧温度较低的原因是其炉膛配风方式和比例与传统煤粉锅炉不同。传统煤粉锅炉的二次风当量不低于0.6~0.8,主燃烧区总空气当量比在1.0左右,实现主燃烧区的高温高氧浓度燃烧,以确保燃料的着火和稳燃。锅炉采用预热燃烧技术,预热燃料的燃烧具有特殊性[27]。由于气化飞灰进入炉膛前,已在预热燃烧器中被预热至850 ℃以上,高于燃料自身的燃点,因此在进入炉膛后只要将二次风合理配入即可点燃。锅炉二次风当量比为0.2~0.4,主燃烧区总空气当量比仅为0.4~0.6,仍可实现良好的着火和稳燃效果,燃料燃尽所需的空气再由炉膛上部不同高度布置的三次风提供。因此,在这种配风形式和比例下,锅炉在保持燃烧效率的前提下,炉内的最高温度较低且整体温度分布较均匀,有利于降低NOx排放。

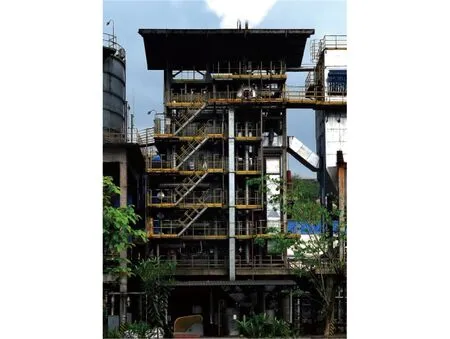

2.3 燃烧效率

工程试验研究了2种不同负荷下气化飞灰的燃烧效率(表3),可以看出,在70%和80%两个负荷下,气化飞灰均获得了较高的燃烧效率。气化飞灰的挥发分极低、灰分高,但飞灰含碳量和底渣含碳量均控制在较低水平。这是因为气化飞灰在预热燃烧器中进行高温预热过程中,燃料颗粒的性质发生改变,颗粒内部孔隙结构变大,化学反应表面积增加,达到了燃料改性效果,提高了燃尽性能,进而获得了较高的燃烧效率。

表3 燃烧效率

2.4 NOx排放

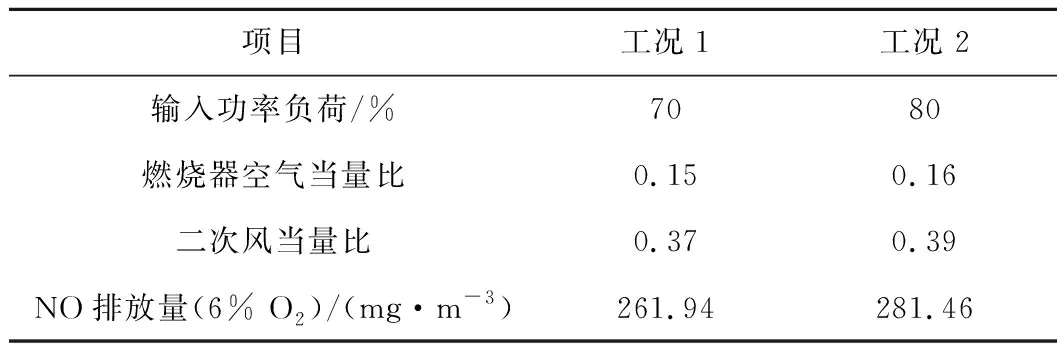

在保证锅炉燃烧效率条件下,对二次风比例进行调整。在70%和80%两个负荷下,控制二次风当量比低于0.4,NOx排放情况见表4。可以看出,2个工况的NOx原始排放均低于300 mg/m3(6% O2),其中80%负荷较70%负荷的NOx原始排放略有升高,一方面是由于80%负荷的二次风当量比略高,且主燃烧区温度略高,2个因素均造成了NOx略有升高。但这2个工况的NOx原始排放均远低于文献[6-11]中无烟煤燃烧的NOx排放水平,甚至低于绝大多数烟煤锅炉的NOx排放水平,这主要是因为:① 气化飞灰在预热燃烧器内预热过程中,部分燃料氮在高温强还原性气氛下脱出,被还原为N2,实现了第1阶段脱氮;② 在炉膛主燃烧区,二次风当量比低于0.4,主燃烧区总空气当量比低于0.6,仍属于强还原性气氛,进一步抑制了NOx的生成。

表4 NOx排放量

3 结 论

1)气化飞灰可实现连续稳定供粉,在当量比低于0.2的强还原气氛下,气化飞灰可稳定、连续进行热解、气化和部分燃烧反应,并自预热至900 ℃左右,转化为煤气和焦炭的混合物。

2)预热后的燃料进入煤粉炉炉膛,通过分级配风可实现稳定燃烧,炉膛内温度在800~1 050 ℃,沿竖直方向分布均匀,火焰最高温度约为1 200 ℃,较传统煤粉锅炉更低。

3)燃料预热后实现了改性和预热脱氮,在炉膛内燃烧效率可达98%以上,NOx原始排放最低可达261.94 mg/m3(6% O2)。