长距离天然气管道“三接一”定向穿越的过程控制

2021-07-03上海煤气第一管线工程有限公司宋纪慷

上海煤气第一管线工程有限公司 宋纪慷

福州位于中国东南沿海,闽江横贯市区东流入海。在福州次高压天然气管道的建设过程中,闽江及其支流是管网出现断点的重要原因与瓶颈。福州次高压天然气管道工程(穿越闽江工程及三环二期工程)是福州市第一条长距离跨江管线,工程的顺利竣工对福州城市天然气管网的建设布局有着重要的意义。

1 工程概况和地质情况

福州次高压天然气管道工程建设地址位于福州市仓山区,设计压力为1.6 MPa,设计温度为常温,其中穿越段管径为D508 mm×11.9 mm直缝埋弧焊钢管,材质为L290MB,焊接采用向下焊。穿越的起始点位于闽江北岸的魁岐,终点位于闽江南岸的绍岐,全长1 020 m。

该建设工程特点与难点是:布管段面场地限制,需采用“三接一”(因布管段面限制,将设计穿越管线分为三段布管,在回拖过程中,对分段管线进行组对焊接,从而形成一体完成穿越)方案实施回拖;因设计变更,出入土点发生变化,部分穿越段面地质勘探资料不全;定向钻地层复杂,存在沉砂、缩径、塌孔、卡钻、断杆等风险;工程实施过程中发生冒浆现象。

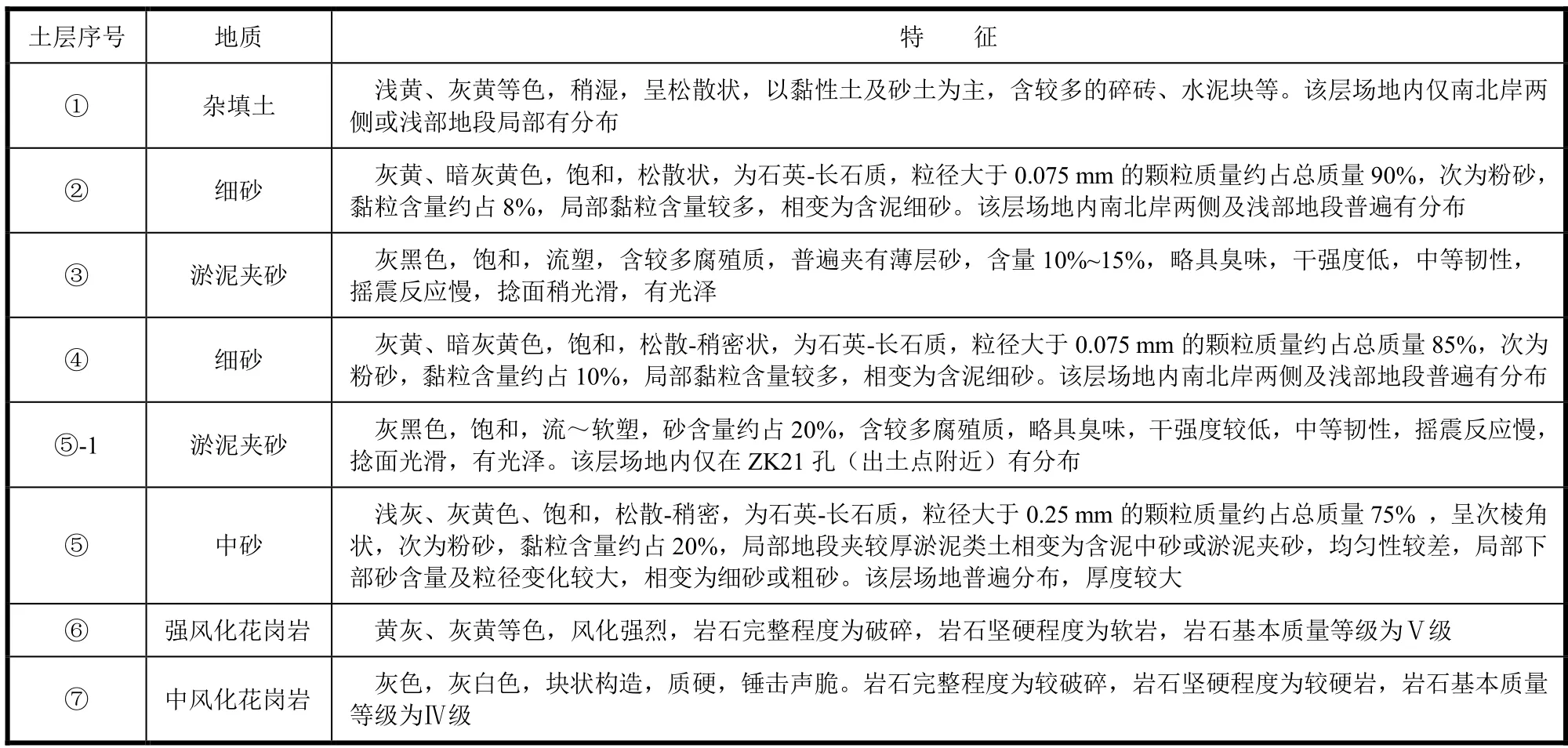

根据地勘报告,该工程段的岩土体自上而下分为7层,如表1所示。

表1 福州次高压天然气管道工程段岩土体地质特征

本工程穿越经过地层为①~⑤,以砂类土和碎石类土为主,夹有呈透镜体分布的淤泥质黏土和亚黏土等软弱黏性土,各土层分布和厚度变化较大。

2 泥浆配比

泥浆在定向穿越各个阶段所起的作用不同:导向阶段,将孔内的泥沙携带出孔外,维持孔壁的稳定,减少推进阻力;扩孔阶段,很好的护壁效果,防止地层坍塌,提高泥浆携带能力;回拖阶段,很好的护壁、携砂能力,同时还有很好的润滑能力,减少摩阻和扭矩。

施工中,不同的地层需要采用不同的泥浆。由于淤泥夹砂容易水化膨胀而引起缩径卡钻的潜在危险,因此泥浆的失水性能是关键。在提高黏度的同时加上定量的改性淀粉来控制失水。细砂层成孔性差,易沉砂,需要在泥浆中加入正电胶,以钠土、纯碱为主,形成一种“液体套管”。

本工程钻导向孔,泥浆黏度50 s。根据孔的返浆或钻具的扭矩情况进行调整配比。预扩孔,泥浆黏度在50~65 s之间,根据孔径、地层层位的不同适当作出调整。洗孔和回拖,泥浆黏度60 s,观察出、入土点从洞口流出的泥浆及固体颗粒含量(泥、砂等),及时调整泥浆配比,尽可能将孔内的泥沙携带出孔外,保证孔内光滑顺畅,确保工程顺利进行。

3 回拖力计算与设备选择

3.1 管线回拖力计算

本工程穿越为D508 mm×11.9 mm钢管,计算得出的管线最大回拖力为744.6 kN,且回拖力与泥浆切应力以及固相含量系数成正比。因此,在施工过程中,保持好泥浆的性能并且洗孔以降低孔内固体颗粒的含量,可以有效降低管道在洞内的黏滞综合摩擦阻力,可以进一步降低回拖力。

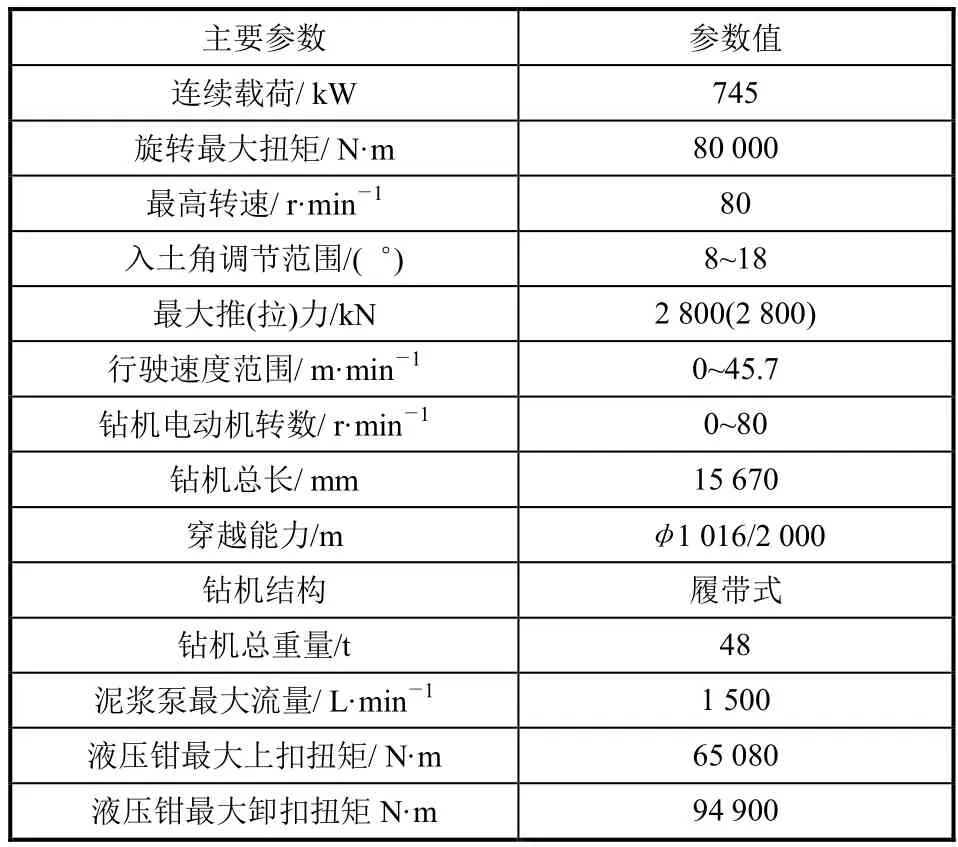

3.2 设备选择

计算得出的最大回拖拉力为744.6 kN。本次穿越施工实际取3倍的安全系数,即选用回拖力大于2 233.8 kN水平的穿越钻机。从适用性与经济性综合考虑,本项目选用了回拖力为2 800 kN钻机,以满足施工回拖力要求。选用的钻机性能参数见表2。

表2 钻机性能

4 导向控制

本工程穿越管道弯曲曲率半径为1500 D,设计入射角度为9 °,出土角度为6 °,每根钻杆平均调整角度约为0.7 °,穿越最大深度为27 m。实际轨迹入射角度为11 °,出土角度为4.9 °,穿越最大深度为30.34 m。

导向、扩孔期间意外状况的应对措施有:

4.1 顶力过大,扭矩异动

导向孔施工中,要根据不同地层变化,合理控制钻机顶力,防止钻杆可能出现因顶力过大而产生变形或断裂。同时控向员必须对甲方所提供的图纸、地勘资料认真研究,对穿越管线所经过地层做到心中有数,并对过程技术参数有一个详细如实的记录。司钻员需要密切观察钻机顶力和扭矩的变化,遇到不正常的情况,必须停机分析,解决问题后才能继续开机施工。

4.2 冒浆

定向钻钻进时,根据地层变化情况,适当控制钻进速度。注意查看入土点的返浆情况,进入硬地层时增加来回扫孔次数,防止孔内被石硝、砂砾堵塞,确保孔内泥浆流动通畅。同时定向钻扩孔时,根据地层选用合适的扩孔器。施工时还要注意返出泥浆内含砂比例情况。其中泥浆是定向钻穿越必备的润滑剂,合理选择泥浆配比,可以保证孔壁不塌方,保持泥浆的饱和度和减小摩擦。

5 “三接一”回拖节点控制

因布管段面场地限制,本次穿越采用“三接一”方案。为了保证回拖成功,降低风险,防止因长时间组对焊接造成塌孔等事故,对过程中各个节点的时间控制尤其重要。每次的回拖停止时间宜控制在2.5 h内。必须提前组织专题讨论会,制订出专项回拖施工方案,经专家评审通过后再实施具体工作。

5.1 准备工作

(1) 布管。三段穿越管分别长444 m、324 m、252 m,并排布管,管尾对齐;回拖前完成焊口探伤合格,压力试验合格,防腐层电火花检测无漏点。

(2) 回拖现场设置暗室,拍片结束后可在最短时间内完成结果报告。

(3) 垫管。在出土点位置开挖30 m长、2 m宽、1.5 m深的发送沟,方便管子入洞;发送沟附近挖好一个焊接工作坑,以备出现返修情况;后面采用打土堆(保证其内无砖块、石块等硬物),每20 m一个土堆,土堆高50 cm,土堆上再垫袋装膨润土,回拖前,用水浇湿膨润土,可以有效降低摩擦因数起保护管子的作用。

(4) 管线检查合格后,将准备好的回拖管头焊接到管线上,并进行加强,保证拖管头焊接牢固(最大抗拖力在3 000 kN以上);检查扩孔器内各通道及各泥浆喷嘴,确保畅通后进行连接。

(5) 回拖。采用的方式是钻杆+600 mm桶式扩孔器+3 000 kN回拖万向节+3 000 kN “U”形环+穿越管线;在3 000 kN回拖万向节和回拖管道之间增加2个抗拖力为3 000 kN的卸扣,目的在于调整回拖过程中的角度。

(6) 最后一遍洗孔时,加大泥浆的黏稠度,尽可能把孔内的砂子悬浮起来并带出孔外。

(7) 所有施工人员、探伤人员和设备机具到位。施工中使用的机具设备包括1台350 t挖机、2台220 t挖机、1台120 t挖机、1台50 kW发电机、2台20 kW电焊机、1台电火花检漏仪、1台外对口器、2台打磨机、1台鼓风机和1台探伤暗室。

5.2 回拖对口焊接施工措施

(1) 提前打磨好坡口,待第1根444 m穿越管回拖到指定位置(管尾距发送沟约 100 m),和第 2根管324 m穿越管组对。2台挖掘机在管道对口处,调整组对管道高低和水平;1台挖掘机居中将部分管道吊起悬空,减小管道摩擦力;另1台挖掘机在管道末端纵向调整管道。组对过程用时约20 min。

(2) 2名有经验的焊工同时开始焊接,D508钢管焊接完成用时约需50 min。焊接完成后,用鼓风机对焊口进行冷却,用时约15 min。

(3) 待焊口冷却,进行现场拍片、超声探伤和读片。D508钢管需要拍6张片,拍1张需要8 min,用时约50 min完成;在施工现场设暗室,拍片完成15 min左右即可读片得到结果。

(4) 拍片完成后,开始拖管。定向钻机1根钻杆(9.6 m左右)的回拖装卸时间约4 min,从焊口处拖至发送沟(约100 m)的时间需要约45 min。读片合格后,立即进行防腐作业,用时约15 min。防腐层冷却采用风冷和水冷相结合。

(5) 为了保护防腐口,在该处拖管方向增加 1只牺牲套,保护刚刚完成的焊口防腐。

(6) 通过以上环节,完成对口焊接工作约需要2.5 h。

(7) 第3根252 m管按同样步骤实施。

按照专项回拖施工方案实施后,福州次高压天然气管道工程中的穿江管道回拖从上午8:40开始,历经12 h20 min,于当晚21:00管道顺利出洞。

5.3 焊接技术措施

“三接一”回拖过程中,焊接质量是整个工序的关键环节,一次通过可以保证既定方案的按计划实施。如焊口不合格,则大大增加了回拖过程的风险。为了确保焊接一次合格,可以采取以下措施:

(1) 选用经验丰富的焊工,在施工前进行技术交底,严格按L290钢管焊接工艺评定要求施焊。

(2) 提前用旋转钢丝刷将坡口两侧各50 mm表面上的油污、浮锈等清除干净,确保坡口无水、无油和无锈;在焊接前进行预热,温度为70~100 ℃,减少产生气孔缺陷的可能。强调打磨工序,层间必须仔细清除熔渣和飞溅物,确保焊渣清除干净。

(3) 用防风棚,防止大风对焊接产生影响,同时在管口的一端做好封闭,防止穿堂风的影响。

(4)在现场备1台探伤机以防意外。

6 结语

福州次高压天然气管道工程现场施工过程中,通过对地勘的分析,对泥浆进行针对性的配比,选择适用的定向钻机,在导向扩孔时密切关注推力、扭矩、压力等参数的变化,发现问题分析应对。在回拖实施前详细掌握各环节需要的时间数据并做出合理的节点安排等措施。最终,使得闽江穿越工程回拖一次成功,为企业类似的长距离“多接一”定向钻施工过程积累了宝贵的经验。