超长大容量引水发电系统水力过渡过程试验及仿真分析

2021-07-03曹春建陈顺义黄靖乾

曹春建,方 杰,陈顺义,黄靖乾

(中国电建集团华东勘测设计研究院有限公司,杭州310014)

0 引 言

水力过渡过程是指水流受某种扰动由一种稳定状态变为另一种稳定状态时的过程[1]。当水电站机组正常开停机、事故甩负荷、进水阀非正常启闭时,均会引起引水发电系统发生水力过渡过程,进而导致系统中管道压力及流量、调压室水位或者机组转速等发生剧烈变化。特别是当机组处于异常飞逸或制动工况时,系统将产生较大动负荷,并引起系统出现强烈压力脉动、振动及水击,严重影响到电站安全稳定运行[2-4]。

锦屏二级水电站总装机容量4 800 MW,单机容量600 MW,其利用雅砻江150 km 大河弯的天然落差,通过长约16.67 km 的引水隧洞,截弯取直,获得水头约310 m。该电站有4 个水力单元,每个水力单元采用一洞两机布置,引水系统由电站进水口、进水口事故闸门、引水隧洞、差动式调压室、压力管道、尾水出口事故闸门室及尾水隧洞等建筑物组成[5,6]。由于锦屏二级水电站总装机规模、单机容量及引用流量均较大,并且其设置的超长大直径引水隧洞、巨型差动式调压室及大型水轮发电机组等具有水力学条件极为复杂的特点,因此能否准确评估各种水力过渡过程工况下引水发电系统的动态响应特性是制约锦屏二级水电站建设的关键技术问题之一[7-9]。

由于采用物理试验的方法对引水发电系统进行水力过渡过程研究费用非常昂贵,并且有时受到实际工程条件的制约而无法模拟和实现,因此作为对真实物理系统进行模拟的重要手段之一,数字仿真凭借其成本低、不受外部环境限制等优点,现已成为电力系统研究、规划、运行、设计等各个方面不可或缺的工具[10,11]。鉴此,本文以锦屏二级水电站为研究对象,利用复杂系统水力过渡过程仿真计算软件HYSIM 软件提供的用户自定义建模功能,建立了完整的超长大容量引水发电系统水力过渡过程仿真模型。基于上述模型,对机组双机同甩负荷及筒形阀动水关闭等两种典型试验工况进行了仿真计算,并将计算结果与实测结果进行了对比分析,以期为复核超长大容量引水发电系统极端控制性工况以及探讨长期稳定运行机理提供可靠的仿真平台。

1 水力过渡过程仿真模型的建立

复杂系统水力过渡过程仿真计算软件HYSIM 由中国电建集团华东勘测设计研究院开发,该软件已通过第三方软件评测,并已成功用于多个大、中型水电站[12]。在HYSIM 软件仿真环境下,根据超长大容量引水发电系统内部机理及锦屏二级水电站实际参数,利用HYSIM 软件提供的用户自定义建模功能,构建出水库、弹性管道、差动式调压室、混流式水轮机,筒形阀、水轮发电机等主要元素的仿真模块,最终搭建出如图1所示的超长大容量引水发电系统水力过渡过程仿真模型。

2 双机同甩负荷试验及仿真对比分析

2.1 混流式水轮机零开度单位力矩曲线修正

在进行锦屏二级水电站单机甩负荷试验及仿真对比研究后发现,机组实测转速与计算转速在机组转速变化曲线的前半段较为吻合,而在后半段则区别较大,主要表现在计算转速明显低于实测转速。分析原因可知,机组转速变化曲线后半段的导叶开度已降至为零并且处于水轮机制动区域(该区域下水轮机单位力矩为负值),当零开度下的水轮机单位力矩计算值小于实测值时,将导致机组计算转速较实测转速更为快速地恢复至稳定状态。鉴此,需对锦屏二级水电站混流式水轮机零开度单位力矩曲线进行适当修正,修正前、后的混流式水轮机零开度单位力矩曲线对比情况如图2所示。

以锦屏二级水电站某单机甩负荷工况为例,混流式水轮机零开度单位力矩曲线修正前、后的机组计算转速与实测转速变化曲线的对比情况如图3所示。由图3可知,修正后的机组计算转速与实测转速吻合度要明显高于修正前,由此表明上述曲线修正的有效性。此外,由图3还可看出,曲线修正前、后的机组最高计算转速基本一致,由此表明混流式水轮机零开度单位力矩曲线仅对机组转速下降速率存在一定的影响,而对机组最高计算转速则基本无影响。

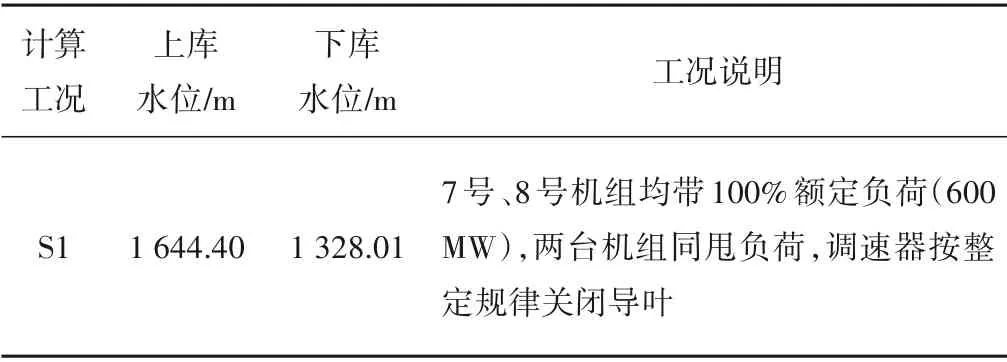

2.2 试验工况

锦屏二级水电站引水发电系统由于采用一洞两机的布置方式,因此存在两台机组满负荷运行同甩负荷的情况。根据相关标准要求,机组投产发电前需完成双机同甩负荷试验,以检验系统参数能否满足调节保证控制要求。锦屏二级水电站7号、8号机组双机同甩负荷试验工况如表1所示。

表1 双机同甩负荷试验工况表Tab.1 The double load rejection test conditions

2.3 仿真及试验结果分析

针对S1 工况,利用图1所示的超长大容量引水发电系统水力过渡过程仿真模型,对锦屏二级水电站7 号、8 号机组进行双机同甩负荷仿真计算,得到的调节保证计算值与实测值的对比情况如表2所示。S1 工况下的7 号机组转速、蜗壳进口压力及尾水管进口压力变化对比曲线如图4~图6所示。S1 工况下差动式调压室水位变化对比曲线如图7所示。

表2 双机同甩负荷试验及计算结果表Tab.2 The calculated values and test values of the double load rejection test

由图4~图7可知,计算得到的机组转速、蜗壳进口压力、尾水管进口压力以及差动式调压室水位变化曲线与实测曲线基本吻合,并且极值发生时间基本一致。此外,由表2可知:计算得到的7 号、8 号机组最高相对转速与实测值基本相同,最大偏差相对值分别仅为1.7%、0.5%;计算得到的7 号、8 号机组蜗壳进口最大压力与实测值十分接近,最大偏差相对值分别仅为0.4%、0.3%;计算得到的7 号、8 号机组尾水管进口最小压力与实测值略有偏差,二者偏差仅分别为2.43、3.27 m;计算得到的差动式调压室最高、最低涌浪与实测值基本接近,二者偏差仅分别为2.99、1.1 m。由此可见,本文建立的水力过渡过程仿真模型能准确反映机组双机同甩负荷的动态响应特性。

3 筒形阀动水关闭试验及仿真对比分析

3.1 筒形阀过流特性参数率定

锦屏二级水电站的每台机组均装设有1套筒形阀作为机组的防飞逸保护措施,筒形阀的外径为8.6 m,是世界上应用水头最高、综合难度系数最大的筒形阀。由于机组制造厂家并未给出筒形阀不同开度下的过流特性曲线,故只能在球阀、蝶阀等类似阀门过流特性的基础上进行修正,进而使得筒形阀过流特性实测值与计算值相匹配。根据某工况下锦屏二级水电站筒形阀动水关闭时的机组流量、筒形阀前后压力等实测数据并结合仿真计算,最终得到了锦屏二级水电站筒形阀过流特性曲线,具体如图8所示。由图8可知,筒形阀阻抗系数与筒形阀开度变化呈明显的非线性特性,10%~100%开度范围内,筒形阀阻抗系数随着开度减小而缓慢增长;但在0%~10%开度范围内,筒形阀阻抗系数随着开度减小则急剧增加。

3.2 试验工况

根据相关标准要求,锦屏二级水电站机组投产发电前需完成筒形阀动水关闭试验,以检验筒形阀水力特性及安全性指标能否满足规范及设计要求。锦屏二级水电站5号机组筒形阀动水关闭试验工况如表3所示。

表3 筒形阀动水关闭试验工况表Tab.3 The shun-down process test conditions of the cylinder valve

3.3 仿真及试验结果分析

针对TF1、TF2 工况,利用图1所示的超长大容量引水发电系统水力过渡过程仿真模型,对锦屏二级水电站5 号机组进行筒阀动水关闭仿真计算,得到的调节保证计算值与实测值的对比情况如表4所示。TF1、TF2工况下的5号机组过机流量、蜗壳进口压力及差动式调压室水位变化对比曲线如图9~图14所示。

表4 筒形阀动水关闭试验及计算结果表 mTab.4 The calculated values and test values of the shun-down process test conditions for cylinder valve

由图9~图14可知,计算得到的机组过机流量、蜗壳进口压力及差动式调压室水位变化曲线与实测曲线基本吻合。同时,还可看出筒形阀关闭下的机组流量特性与导叶关闭下的机组流量特性存在较大差异。当导叶关闭时,机组过机流量与导叶关闭规律基本一致;而当筒形阀关闭时,机组过流特性则类似于进水球阀,即小开度时流量变化速率急剧升高并且大于导叶关闭速率,进而导致蜗壳进口压力迅速增大。此外,由表4可知,计算得到的TF1、TF2 工况下蜗壳进口压力与实测值均基本相符,最大偏差相对值仅分别为1.12%、0.78%;计算得到的TF1、TF2工况下的差动式调压室最高涌浪水位与实测值基本接近,二者偏差仅分别为3.23、2.72 m;计算得到的TF1、TF2 工况下的差动式调压室最低涌浪水位与实测值基本接近,二者偏差仅分别为0.84、1.12 m。由此可见,本文建立的水力过渡过程仿真模型能准确反映筒形阀动水关闭下的引水发电系统动态响应特性。

4 结 论

本文利用复杂系统水力过渡过程仿真计算软件HYSIM 软件提供的用户自定义建模功能,搭建出完整的超长大容量引水发电系统水力过渡过程仿真模型,并据此提出了混流式水轮机零开度单位力矩曲线修正方法及筒形阀过流特性的参数率定方法。根据仿真计算及实测数据的对比情况,验证了上述方法的有效性。同时,基于超长大容量引水发电系统水力过渡过程仿真模型对两种典型试验工况进行了仿真计算,主要包括机组双机同甩负荷及筒形阀动水关闭等,并将仿真计算结果与实测结果进行了对比分析。结果表明,所建立的仿真模型能准确描述超长大容量引水发电系统的动态响应特性,从而为复核超长大容量引水发电系统极端控制性工况以及探讨长期稳定运行机理提供了可靠的仿真平台。