混流泵装置压力脉动特性研究

2021-07-03张子龙林其文

吴 璞,王 勇,张子龙,熊 伟,林其文

(1.江苏大学流体机械工程技术研究中心,江苏镇江212013;2.江苏航天水力设备有限公司,江苏扬州225600)

混流泵在结构和性能上兼顾离心泵和轴流泵的优点,具有流量和扬程适中,结构紧凑,抗空化性能强,效率高等特点,被广泛应用于农业灌溉、污水处理、水利工程,海水淡化等领域[1-3]。在混流泵实际运行过程中,由于叶轮和导叶间的动静干涉作用会产生剧烈的压力脉动,是诱发机体共振、局部空化和水力不稳定等现象的主要因素之一[4-8]。因此,研究进水流道不同工况下混流泵装置的压力脉动特性,对深入理解压力脉动与运行条件的关系,改进优化混流泵的结构设计具有重要参考意义。

目前,针对混流泵装置压力脉动特性的研究方法主要有CFD 数值模拟计算,模型试验测试和脉动特征信号提取等。陈超[9]等采用试验测量的方法,研究分析了不同扬程和空化状态下泵装置的压力脉动响应及脉动特性规律。季磊磊[10,11]、李伟[12]、王勇[13]等分别采用数值模拟和试验测量的方法探讨了叶片数、不同流量工况对混流泵内部流场压力脉动的影响。张德胜[14,15]等基于CFD 方法分析了小流量工况和不同导叶叶片数以及叶片厚度对斜流泵压力脉动的影响规律,结果表明:随着流量的降低,压力脉动幅值逐渐增大;相比于叶片厚度,叶片数对导叶内部压力脉动影响较大。Xijie Song[16]等利用模型试验和涡旋理论分析讨论了混流泵进水流道内附底涡对泵压力脉动的影响,结果表明:附底涡引起的压力脉动呈现周期性波动,波动曲线类似于余弦曲线。

综上所述,目前针对混流泵压力脉动的研究大多集中在泵段,尚未考虑泵装置进水流道流态对泵压力脉动的影响。因此,本文采用数值计算的方法,研究了混流泵装置在不同流量和水位工况下的压力脉动特性规律,为混流泵装置进水流道的工程设计和工况选择提供参考依据。

1 数值计算方法

1.1 三维造型及网格划分

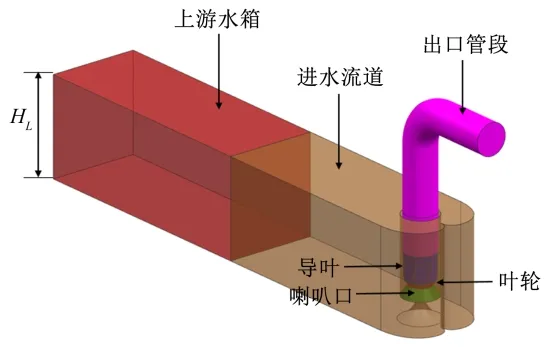

以一台混流泵装置为研究对象,混流泵的比转速ns=698.5,设计转速n=1 875 r/min,在设计流量Qd=518 m3/h 时,扬程H=4.75 m,效率η=63.25%。叶轮叶片数Z=3,导叶叶片数Zd=5,混流泵装置采用矩形进水流道,液面高度为HL。计算域共包括6部分:上游水箱、进水流道、出口管段、导叶、叶轮和喇叭管,如图1所示。利用ICEM 对计算域进行网格划分,其中上游水箱、出口管段和喇叭管采用六面体结构化网格,进水流道、叶轮和导叶采用四面体非结构化网格。

图1 计算域三维模型Fig.1 Computational domain 3D model

在设计流量Q=518 m3/h 下,对3 个水位工况下混流泵装置计算域模型进行网格无关性验证。不同划分方案下的网格数量分别为:346、457、579、680、785、894、998、1 107 和1 215 万个,计算得到不同网格数下总水力损失,其计算公式为:

式中:Hf为总水力损失;Pin、Pout分别为装置进出口总压力。

如图2所示。当网格数大于894 万个以后,水力损失变化范围在5%以内。因此,选择894万个网格数量进行数值模拟计算,在满足计算精度的同时又节约了计算成本和周期,最终网格划分结果如图3所示。

图2 不同网格数下的水力损失Fig.2 The hydraulic loss under different grid numbers

图3 流体计算域网格Fig.3 The Grid of Fluid computational domain

1.2 湍流模型

混流泵装置内部流态为不可压缩湍流,雷诺时均方程可表示为:

式中:ρ为流体密度,kg/m3;ui、uj均匀速度矢量,m/s;μ为流体黏度,N·s/m2;p为作用在流体微元上的压力,N/m2;τij为黏性应力张量。

RNGk-ε湍流模型充分考虑了流动的各向异性,并修正了ε输运方程,有效地提高了计算精度[17],因此本文采用RNGk-ε湍流模型来封闭方程组进行计算。

1.3 边界条件

本文采用商用CFD 软件ANSYS CFX 对计算域流场进行瞬态求解。计算域进口边界条件为压力进口,总压为1 atm;出口边界条件为质量流量出口,静-静交界面设置为普通交界面(General Connection),动-静交界面设置为瞬态转子定子(Transient Rotor Stator),自由液面的处理方式采用“刚盖”假定,设置为对称面(Symmetry)。其余壁面均设置为无滑移光滑壁面条件。瞬态计算时间步长为叶片转过2°的时间:0.000 18 s,总计算时间为12个叶轮转动周期:0.388 8 s。

如图4所示为混流泵装置模型试验示意图,对设计水位HL=800 mm模型装置的外特性进行试验测量,并与数值计算结果相比较。由图5可知,数值模拟结果与试验结果变化趋势相一致,扬程均随流量的增加而逐渐降低,模拟扬程值略低于实验值,平均误差在5%以内。在设计工况,模拟效率相对误差为0.65%,由此可以看出,CFD 数值模拟方法较为准确。其中,扬程和水力效率的计算公式分别为:

图4 混流泵装置模型试验示意图Fig.4 diagram of model test of mixed flow pump device

图5 混流泵装置外特性试验与模拟对比图Fig.5 Comparison of external characteristic test and simulation of mixed flow pump device

式中:Poutlet为混流泵装置出口总压;Pinlet为进水流道内截面总压;ρ为流体密度;g为重力加速度;Δz为装置进出口相对位差;M为叶轮扭矩;ω为叶轮转动角速度。

2 压力脉动分析方法

本研究设置6 个压力脉动监测点,P0、P1、P2、P3、叶轮出口P4 和混流泵出口P5。其中P0 和P1 分别位于导水锥前侧和后侧,P2 和P3 分别位于喇叭管前侧和后侧,如图6所示。压力脉动幅值采用压力系数来描述:

图6 压力监测点位置示意图Fig.6 The position of the pressure monitoring point

式中:P为监测点瞬时压力值,Pa;Pave为时均压力,Pa;ρ为水的密度,取998 kg/m3;Utip为叶顶圆周速度,m/s。

3 计算结果与分析

3.1 导水锥和喇叭管处压力特性

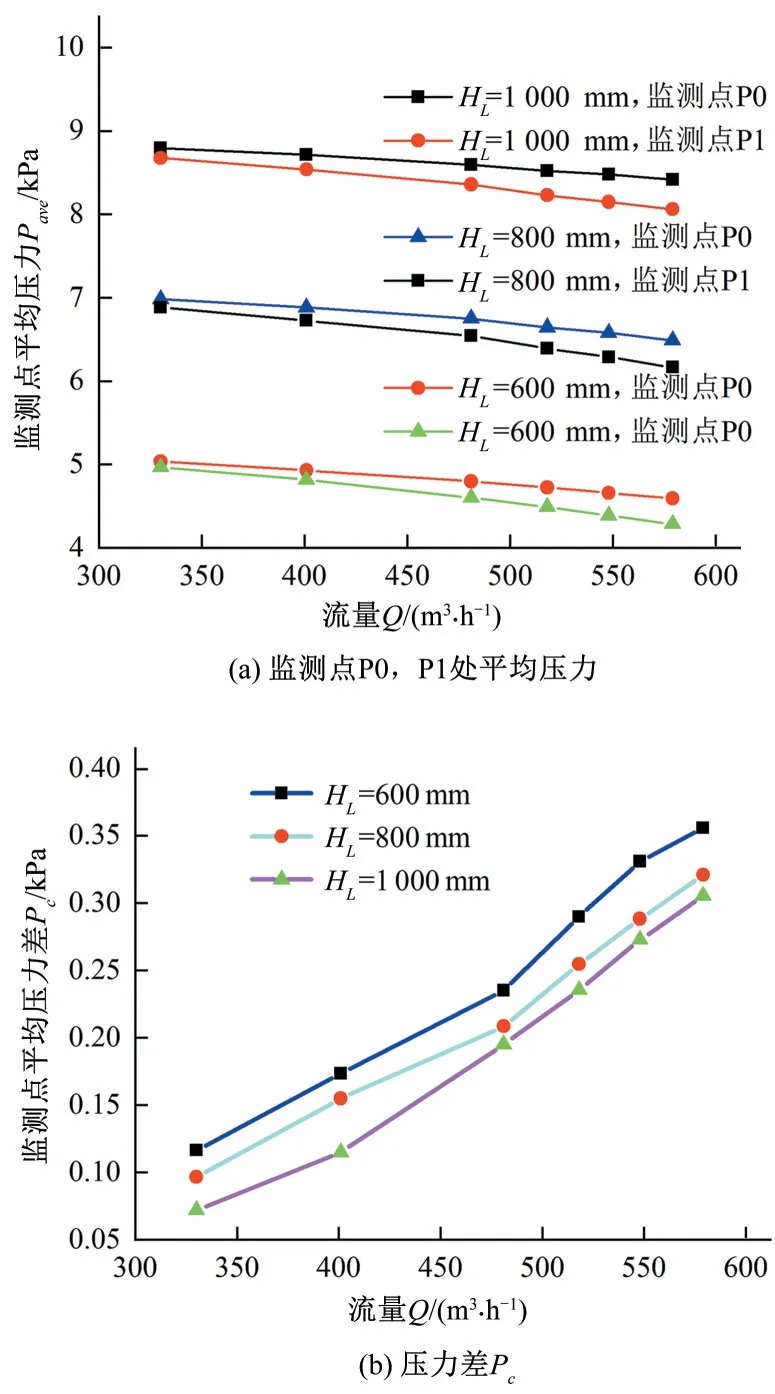

导水锥和喇叭管的主要作用是消除进水流道底部的死水区,降低泵进口管内旋流角,抑制附壁涡和夹气涡带的产生,优化泵进水条件,以减少局部水力损失,提高泵进口压力和速度分布均匀度。图9为不同水位和流量工况下导水锥两侧平均压力曲线图和前后侧平均压力差曲线图。

从图7(a)可以看出,导水锥前后侧的平均压力值均随运行水位的升高而明显增加,随流量的增大而缓慢降低。在小流量工况下,由于泵出口流速较小,导水锥附近流体运动过渡比较平滑,监测点P0、P1 处平均压力值较为接近,随着流量的增加,导水锥前侧P1 处流体直接通过导水锥的引流作用进入泵进口喇叭管,而后侧P0 处流体与后墙碰撞后反弹进入泵进口喇叭管,水力损耗较大,流态复杂,导致了导流锥两侧位置处流速分布不均匀,进而引起压力分布的不均匀,在Q=579 m3/h,两侧压力差达到最大,如图7(b)所示,在设计水位和低水位工况下,监测点P0、P1 处平均压力差Pc(Pc=P0-P1)均随流量的增加线性增大。

图7 导水锥两侧平均压力和压力差曲线图Fig.7 Curves of average pressure and pressure difference on both sides of the water guide cone

图8为不同水位和流量工况下喇叭管两侧平均压力曲线图和前后侧平均压力差曲线图。

从图8(a)可知,各工况下监测点P2、P3 处的平均压力值均随流量的增加而线性降低。喇叭管后侧P2 处的平均压力值均高于前侧P3 处15%左右,主要是由于喇叭管前后侧进流不均匀造成的,随着流量的增加,这种不均匀性更加严重,导致喇叭管前后侧压差值也随之增加,如图8(b)所示,监测点P2、P3 处平均压力差Pc(Pc=P2-P3)随流量的增大线性增加,这与理论分析相符合。

图8 喇叭管两侧平均压力和压力差曲线图Fig.8 Curves of average pressure and pressure difference on both sides of the horn tube

3.1 叶轮出口压力脉动特性

图9为低水位、设计水位和高水位下,混流泵叶轮出口压力脉动频域图,其中fr=31.25 Hz 为轴频。由图9可知,各流量工况下,叶轮出口P4 压力脉动主频均为叶频(93.75 Hz),在其前4阶叶倍频处压力脉动明显,且在各阶轴频处均出现了低幅值的脉动现象。图10为不同水位下,叶轮出口压力脉动主频幅值,在低水位HL=600 mm 工况,主频幅值略高于其他两个水位,但整体变化趋势保持一致,即随着流量的增加,各主频幅值呈现逐渐降低的趋势,造成此现象的主要原因有两方面:一是在同流量高水位工况下,进水流道内流速较低,湍流脉动相对较小;二是由于重力的影响,在高水位运行条件本身就起到了压缩旋涡,稳定流态的作用。

图9 不同水位下,叶轮出口压力脉动频域图Fig.9 Frequency domain diagram of impeller outlet pressure pulsation under different water levels

图10 不同水位下,叶轮出口压力脉动主频幅值Fig.10 Main frequency amplitude of impeller outlet pressure pulsation with different water level

3.3 混流泵出口压力脉动特性

图11为低水位、设计水位和高水位下,混流泵叶轮出口压力脉动频域图。从图11可以看出,泵出口P5 压力脉动主频均为叶频,且在其2 倍叶频和3 倍叶频处脉动明显。尤其在低水位HL=600 mm、Q=330 m3/h工况下,泵出口压力在各阶轴频处均出现低幅波动现象,其主要是由流体流经弯管时流动不稳定所造成的。在设计水位和高水位,压力脉动幅值均小于低水位。图12为不同水位下,泵出口压力脉动主频幅值,在低水位和设计水位,主频幅值随着流量的增加呈现先增加后下降的趋势,在Q=401 m3/h 时幅值达到最大,而在高水位,主频幅值随流量的增加呈现先减小后增加的趋势,并在Q=481 m3/h 时幅值最小。泵出口压力脉动主频幅值随水位的增加而降低,在流量Q=401 m3/h时主频幅值差距最大。

图11 不同水位下,泵出口压力脉动频域图Fig.11 Frequency domain diagram of pump outlet pressure pulsation under different water levels

图12 不同水位下,泵出口压力脉动主频幅值Fig.12 Main frequency amplitude of pump outlet pressure pulsation with different water level

4 结 论

(1)各工况下,导水锥和喇叭管后侧监测点P0,P2 平均压力值要高于前侧监测点P1,P3,且平均压力差Pc均随流量的增大线性增加,随运行水位的增加逐渐减低。

(2)叶轮出口P4和泵出口P5压力脉动主频均为叶频,由于叶轮-导叶动静干涉影响,叶轮出口压力脉动幅值明显高于泵出口,并且随流量的增加,叶轮出口压力脉动主频幅值近似呈线性降低的趋势。

(3)建议混流泵装置尽量在高水位条件下运行以减弱装置压力脉动所带来的负面影响。