基于熵权多属性决策的充填胶凝材料开发及料浆配比优化

2021-07-03温震江高谦王永定何建元

温震江,高谦†,王永定,何建元

(1.金属矿山高效开采与安全教育部重点实验室,北京 100083;2.北京科技大学 土木与资源工程学院,北京 100083;3.金川集团股份有限公司,甘肃 金昌 737100)

近年来国家对于循环经济越来越重视,对于高能耗高污染的矿山企业而言,节能减排和绿色开采成为当今矿业研究与开发的两大主题,而充填采矿技术以其安全及对环境破坏较小的特点,被国内外矿山企业广泛应用[1-2],但是充填采矿法不仅工艺复杂,生产能力低,而且充填采矿成本高,直接影响矿山企业的经济效益.胶凝材料选择与充填料浆配比不仅影响充填效果,而且对充填成本起决定作用[3-4].为了提高充填质量和降低充填成本,国内外研究者对新型胶凝材料开发、充填料浆配比及优化进行了大量研究,其中利用矿渣[5-6]、水淬镍渣[7]等冶金渣以及磷石膏[8]、粉煤灰[9-10]等其他工业固废开发适用于尾砂和粗骨料的新型充填胶凝材料,不仅避免了矿山企业因固废堆存造成环保及安全等问题,而且能够满足矿山充填要求;为了进一步降低充填成本,在充分满足矿山质量要求的前提下,需要对充填料浆配比进行优化.研究表明,骨料级配[11]、胶凝材料种类及用量[12]及料浆配比[13]等因素对充填质量有很大影响;在此基础上,高谦等[14]采用响应面法对充填料浆进行配比及优化研究,不仅分析了各因素及交互作用对充填质量的影响,而且确定了料浆的合理配比;Fall 等[15]、吴浩等[16]将矿山充填质量要求作为约束、充填成本作为目标进行充填料浆配比的多目标优化,在满足充填质量要求的前提下,进一步降低充填成本;遗传算法[17]和神经网络[18]等优化算法的应用,进一步缩短优化时间,而且可以得到全局最优解.本文在前期研究的基础上,结合大量探索性试验,采用冶金废渣及矿山固废开发新型胶凝材料替代水泥,然后利用开发的胶凝材料开展不同充填料浆配比试验,并基于熵权多属性决策模型对充填料浆配比进行优化,得到满足矿山充填体强度、充填料浆流动性和稳定性,并且充填成本最低的配比方案.

1 试验材料及研究方法

1.1 试验材料物化分析

试验采用矿渣微粉、脱硫石膏、熟料、废石和棒磨砂,其中矿渣微粉为活性材料,是由钢铁厂水淬渣经过粉磨到细度(45 μm 筛余)为5%左右的粉体;脱硫石膏和熟料为激发剂材料,其中脱硫石膏为钢铁厂脱硫的副产品,细度为15.21%;熟料取自当地水泥厂,粉磨后细度达到10.36%[19];骨料采用废石和棒磨砂混合骨料,不同配比混合骨料粒径级配和堆积密实度分别如图1 和图2 所示,基于泰波级配理论和堆积密实度最大原则,可以看出废石和棒磨砂质量比(简称“废砂比”)为6∶4~8∶2,与理想状态的Fuller 曲线更接近,而且堆积密实度较大,由此确定试验废砂比为6∶4、7∶3 和8∶2 三种级配,并且计算得出配比情况下粒径级配特征值,如表1 所示.同时采用X 射线荧光光谱(XRF)对所有试验材料矿物成分进行分析,结果如表2 所示.根据矿渣微粉矿物成分分析结果可以计算得出其碱性系数M0=1.192>1,属于碱性矿渣,质量系数K=1.724>1.6,活性指数Ma=0.318>0.3,属于较高活性矿渣[20],其微观形态如图3 所示,由图3 可知,矿渣微粉主要由大小不一的不规则的块状颗粒组成,玻璃相的细小颗粒附着在块状颗粒表明,其为矿渣提供胶凝活性.综上所述该矿渣属于具有较高活性的碱性矿渣,满足开发胶凝材料的要求.

表1 不同配比的混合骨料粒径级配特征值Tab.1 Particle size gradation characteristic values of mixed aggregates with different proportions

1.2 熵权多属性决策模型

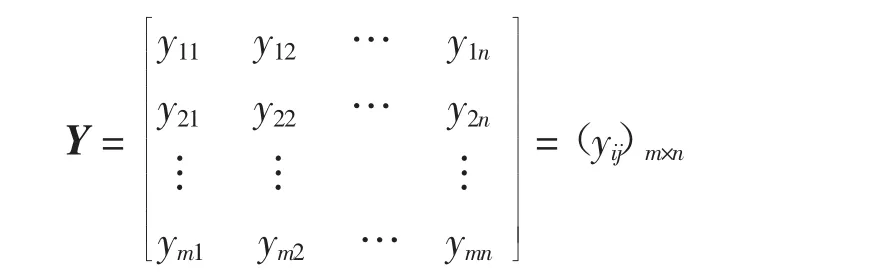

多属性决策是多准则决策的重要组成部分,其着重研究关于离散的、有限个方案的决策问题.对于多属性决策模型,其通过n 个指标对m 个待选方案进行综合评判,则形成m×n 的决策矩阵Y[21-22].

式中:yij(i=1,2,…,m;j=1,2,…,n)表示第i 个方案第j 个指标的值.为了消除评价指标不同量纲的影响,根据式(1)对决策矩阵Y 进行标准化处理,得到标准化决策矩阵S[21-22]:

熵权法是根据信息熵的定义,反映各评判指标的差异,差异越大,熵值越小,表明该指标的相对重要度越大,权重也就越大,反之权重就越小.熵值E为:

将标准决策矩阵S 与各指标权重θj相乘得到加权决策矩阵W=[wij]m×n=[θjsij]m×n.并据此确定正负理想解向量W+和W-:

式中:J1、J2分别表示效益型指标和成本型指标的下标集合.

采用优劣解距离法(Technique for Order Preference by Similarity to an Ideal Solution,TOPSIS),利用欧氏公式计算各方案与正理想解和负理想解的距离D+和D-:

在得到D+和D-基础上,根据式(6)计算各方案的相对贴近度Ci,其值越大,说明方案越理想.

2 胶凝材料配比试验

2.1 试验方案

利用固废资源开发新型胶凝材料,在此之前进行了大量探索性试验,根据前期试验结果,确定如下配比试验方案:以熟料质量分数8%~12%,脱硫石膏质量分数10%~14%设计两因素三水平的正交试验,试验方案如表3 所示,然后按照《水泥胶砂强度检验方法(ISO 法)》(GB/T 17671—1999),以水灰比0.5搅拌均匀后浇筑成40 mm×40 mm×160 mm 的标准胶砂试块,脱模后放入养护箱进行标准养护,养护至相应龄期测试其强度.

表3 胶凝材料配比正交试验方案Tab.3 Orthogonal test scheme for proportion of cementitious materials

2.2 试验结果及分析

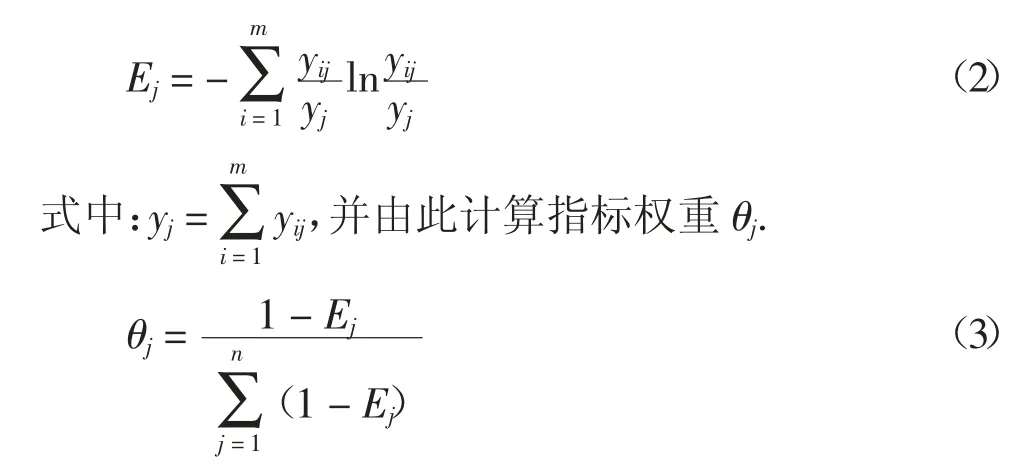

根据上述试验方案进行胶凝材料配比试验,结果如图4 所示,并对试验结果进行极差分析,结果如图5 所示.

图4 胶凝材料配比正交试验结果Fig.4 The results of orthogonal test of cementitious material ratio

图5 胶凝材料配比正交试验极差分析结果Fig.5 Range analysis results of orthogonal test of cementitious material ratio

根据胶凝材料配比胶砂试验和极差分析结果可以看出:对于7 d 强度,最优配比为熟料质量分数8%、脱硫石膏质量分数14%,而且脱硫石膏权重较大;对28 d 强度而言,最优配比也是熟料质量分数8%、脱硫石膏质量分数14%,但是熟料权重较大;随着熟料质量分数的增加,7 d 和28 d 强度均逐渐降低,而随着脱硫石膏质量分数的增加,7 d 和28 d 强度均逐渐增大.综上所述,确定胶凝材料配比为:熟料、脱硫石膏和矿渣微粉质量分数分别为8%、14%和78%,并以此配比的胶凝材料进行料浆配比优化试验.

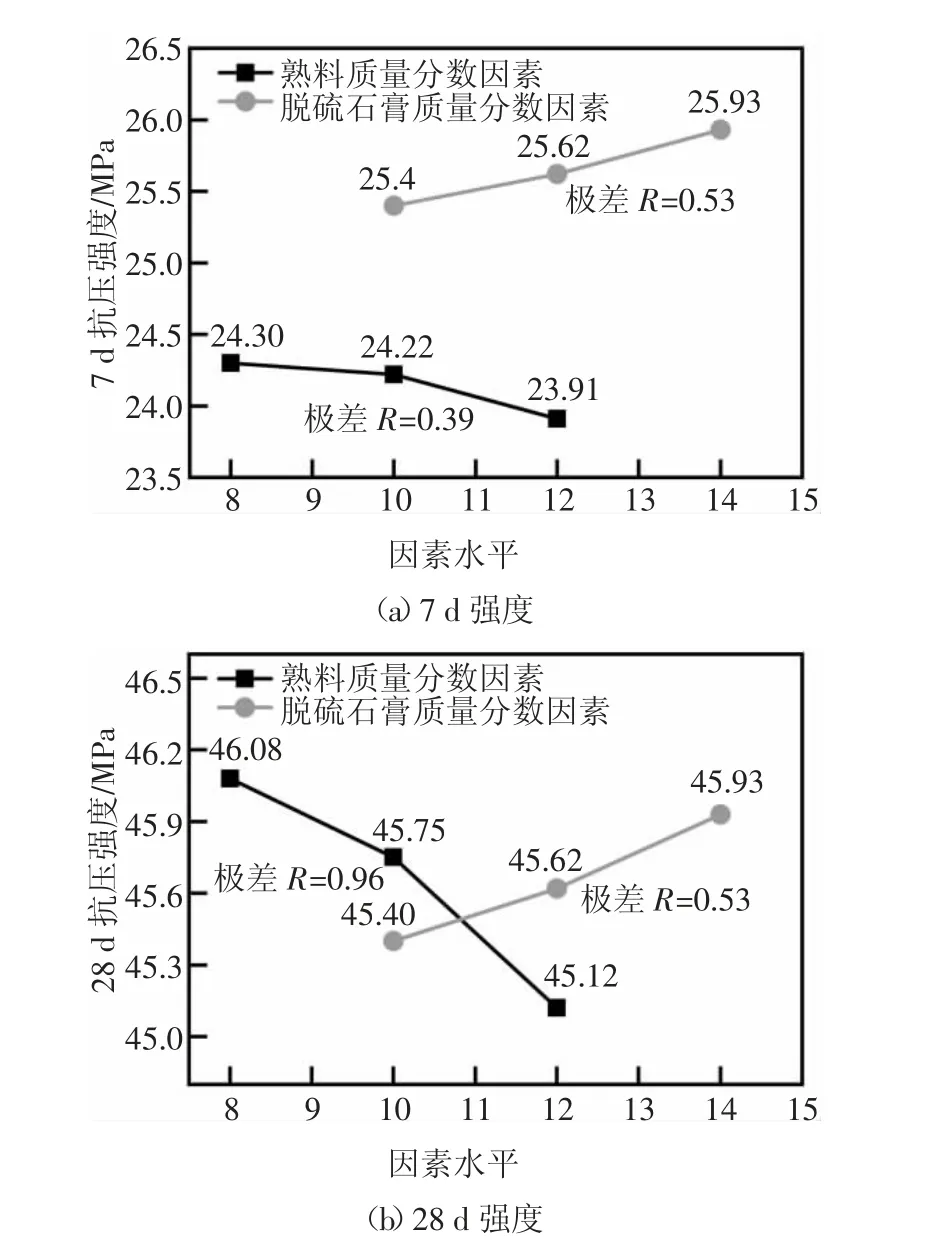

2.3 胶凝材料水化机理分析

为了研究胶凝材料水化机理,按照GB/T 346—2001 制备前期确定的胶凝材料净浆试块,脱模并养护至相应龄期之后采用无水乙醇浸泡12 h 使其停止反应,烘干后破碎进行研磨或打磨喷金制样,然后利用XRD 对胶凝材料的水化产物和微观结构进行分析[6].图6 和图7 分别为胶凝材料7 d 和28 d 水化产物的XRD 图和SEM 图.由图6 和图7 可知,胶凝材料水化产物主要为水化硅酸钙、钙矾石和硫铝酸钙,同时还能观察到少量石膏.在水化反应早期,熟料中的铝酸三钙水化生成板状的硫铝酸钙,并且生成的硫铝酸钙与脱硫石膏反应生成钙矾石;同时硅酸三钙水化生成水化硅酸钙和氢氧化钙,使得料浆中OH-浓度增高,逐渐破坏矿渣微粉的玻璃体结构,释放出Ca2+和各种硅酸根离子等,结合脱硫石膏溶解释放出来的Ca2+和生成C—S—H 凝胶和AFt;并且随着水化反应的进行,在复合激发作用下,矿渣微粉进一步水化,其中的f-CaO 进一步溶解,生成的水化产物进一步增加;随着养护龄期的增长,胶凝材料水化产生的短棒状AFt 明显增加,且与C—S—H 凝胶相互交错搭接,C—S—H 凝胶含量也增大,水化产物结晶度也逐渐增加,结构慢慢变得密实,强度也逐渐提高[21].

图6 胶凝材料水化产物XRD 图Fig.6 XRD patterns of the hydration products of cementitious material

图7 胶凝材料净浆水化产物SEM 图Fig.7 SEM images of the hydration products of cementitious material

3 充填料浆配比优化试验

利用固废开发新型胶凝材料替代水泥,以降低充填成本,针对前期开发的胶凝材料,根据金川充填系统的要求,对充填料浆配比进行优化,在提高充填效果的同时进一步降低充填成本,以期获得最大的经济效益和环保效益.

3.1 充填料浆配比试验方案

根据金川充填系统和充填物料情况,进行充填料浆配比试验.试验方案如下:骨料采用废石和棒磨砂混合骨料,废砂比分别为6∶4、7∶3 和8∶2;胶凝材料采用前期确定的配比为熟料8%、脱硫石膏14%和矿渣微粉78%,细度为5%左右的新型胶凝材料;胶砂比为1∶4;料浆质量分数分别为76%、78%和80%.

3.2 试验结果及分析

3.2.1 试验结果

根据上述试验方案分别测定各组混合骨料的7 d 和28 d 强度、坍落度和泌水率,具体试验方案及结果如表4 所示,其中充填成本按照单位体积充填体所需各物料价格计算所得.

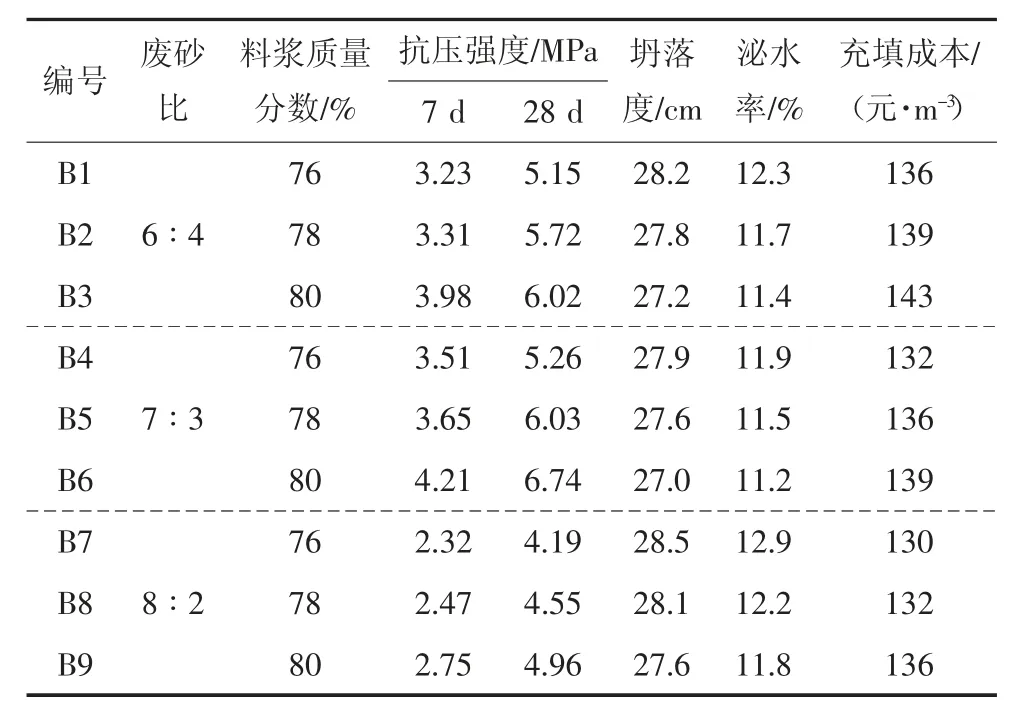

表4 混合骨料充填料浆配比试验结果Tab.4 Test results of mixing aggregate filling slurry

3.2.2 试验结果分析

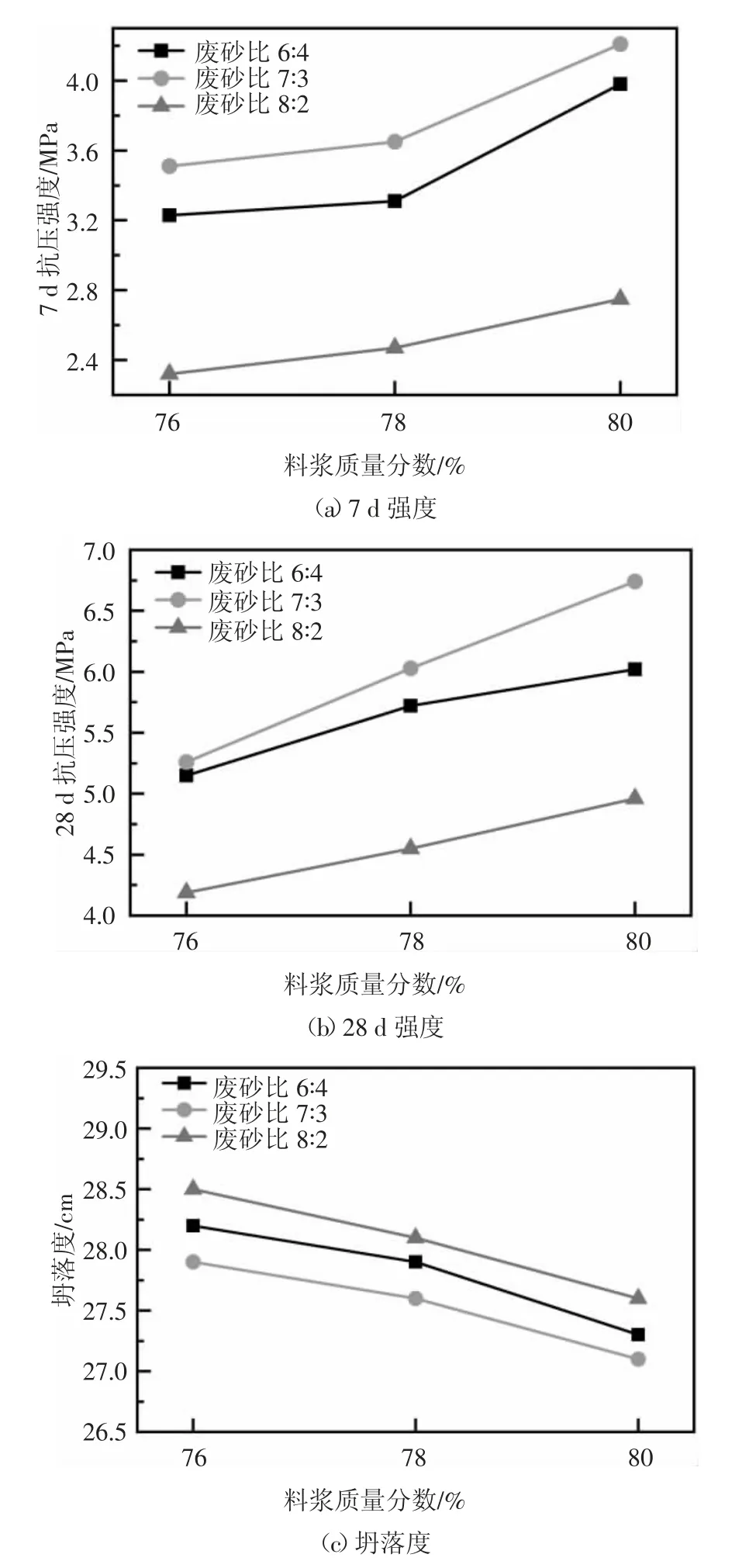

根据充填料浆配比试验结果,可以看出,混合骨料配比(废砂比)和料浆质量分数对包括充填体强度、料浆坍落度和泌水率均有显著影响,如图8 所示.由图8 可知,各混合骨料配比的7 d 和28 d 强度均随料浆质量分数的提高而增大,并且在其他条件相同的情况下,废砂比为7∶3 时强度较其他配比高,表明此时骨料配比最优;当混合骨料中废石质量分数提高10%时,7 d、28 d 强度分别降低33.7%和24.0%;当废石质量分数降低10%时,7 d、8 d 强度分别降低7.5%和6.3%;各废砂比的料浆坍落度和泌水率均随料浆质量浓度的提高逐渐降低,且废砂比7∶3时,各料浆质量分数条件下的坍落度均最小,当混合骨料中废石质量分数降低或提高10%时,料浆坍落度分别平均增大了0.84%和2.06%.同样,料浆泌水率在废砂比7∶3 时,各料浆质量分数条件下的泌水率均最小;当混合骨料中废石质量分数降低或提高10%时,料浆泌水率分别平均增大了2.26%和6.65%.

图8 充填指标与充填料浆质量分数的关系Fig.8 The relationship between filling index and filling slurry mass concentration

3.3 充填料浆配比优化

充填采矿活动是复杂的系统工程,不仅要考虑充填体强度、料浆流动性,而且要考虑充填成本,在满足充填效果的前提下,尽可能降低充填成本,才能获得最大的经济效益.充填料浆配比优化是要综合考虑多因素的一个多目标优化决策问题,基于多属性决策对充填料浆进行配比优化,以期获得最优的料浆配比方案.

金川矿山要求充填体7 d 和28 d 强度分别不小于2.5 MPa 和5 MPa,由表4 可以看出,仅B1~B6 组试验满足强度要求,因此,将这6 组方案作为待选方案,并将7 d 和28 d 强度、坍落度、泌水率及充填成本作为评判指标,形成决策矩阵Y6×5,并对其进行标准化处理,其中7 d 和28 d 强度属于效益型指标;Fall 等[15]、赵国彦等[23]研究表明,坍落度合理范围为15~30 cm,并将理想值定为18 cm,泌水率合理范围为5%~20%,并将理想值定为10%;充填成本按照单位体积充填体所需各物料价格计算得到,结合试验结果的范围,可将坍落度、泌水率和充填成本均看作成本型指标,得到标准化决策矩阵S6×5.

根据表4 试验结果,得到决策矩阵Y6×5为:

根据确定的指标类型,按照式(1)对决策矩阵Y6×5进行标准化处理,得到标准化决策矩阵S6×5为:

并根据熵权法计算各评价指标的权重θj,可以得到各评判指标权重均为0.2,并将标准决策矩阵S与各指标权重θj相乘得到加权决策矩阵W6×5:

然后由加权决策矩阵结合式(4)得到正负理想解向量W+和W-:

最后根据式(5)(6)分别计算各方案的贴近度,结果为:Ci=[0.235 0.297 0.614 0.257 0.480 0.769]T,可以看出各方案评价顺序为:B6>B3>B5>B2>B4>B1,即采用开发的新型胶凝材料,充填料浆最优配比为:废砂比7∶3、胶砂比1∶4、料浆质量分数80%.并对此配比进行试验验证,如图9 所示,限于篇幅,不赘述过程,试验7 d 强度、28 d 强度、坍落度和泌水率分别为4.36 MPa、6.62 MPa、26.8 cm 和11.1%,均满足金川矿山要求,并且单位充填成本由原来的198元/m3(原配比方案:料浆质量分数80%、水泥添加量370 kg/m3、废砂比1∶1),降低到139 元/m3,降低了29.8%.

图9 坍落度和泌水率验证测试Fig.9 Verification test of slump and bleeding rate

4 结论

1)对试验材料进行物化分析,可以得到矿渣、脱硫石膏和熟料细度分别为5%、15.21%和10.36%;矿渣矿物成分分析表明其为活性较高的碱性矿渣,满足开发胶凝材料的要求;并对混合骨料进行级配分析,确定废砂比为6∶4、7∶3 和8∶2 的3 种级配的混合骨料.

2)基于前期探索性试验结果,设计正交试验方案,进行标准胶砂试验并进行极差分析,确定新型胶凝材料配比为熟料、脱硫石膏和矿渣微粉质量分数分别为8%、14%和78%,经过验证满足金川矿山充填要求.

3)为了探究新型胶凝材料水化机理,采用XRD和SEM 分析其水化产物、微观结构和水化过程,可以看出水化产物主要为水化硅酸钙、钙矾石和硫铝酸钙,同时含有少量石膏.并且随着养护龄期的增长,胶凝材料水化产生的短棒状AFt 明显增加,且与C—S—H 凝胶相互交错搭接,C—S—H 凝胶含量增大,水化产物结晶度也逐渐增加,结构慢慢变得密实,强度也逐渐提高.

4)为了降低充填成本,采用新型胶凝材料替代水泥,针对金川矿山充填系统对充填料浆进行配比试验,并以7 d 强度、28 d 强度、坍落度、泌水率及单位充填成本为评判指标,基于多属性决策对充填料浆进行配比优化,确定充填料浆最优配比为:采用新型胶凝材料、骨料为废砂比7∶3 的混合骨料,胶砂比1∶4,料浆质量分数80%,并按此配比进行验证试验,得到试验7 d 强度、28 d 强度、坍落度和泌水率分别为4.36 MPa、6.62 MPa、26.8 cm 和11.1%,均满足金川矿山要求,并且单位充填成本由原来的198 元/m3,降低到139 元/m3,降低了29.8%.