智能化抽油节能测控系统设计

2021-07-03薛小宝屈文强马江波贺可可

薛小宝,屈文强,甄 浩,马江波,贺可可,李 刚

(1.陕西延长石油股份有限公司杏子川采油厂 勘探开发研究所,陕西 延安 717400;2.西安理工大学 机械与精密仪器工程学院,西安 710048)

由于油层开发整体不断趋向老龄化,抽油机抽汲能力远大于油井的渗透能力,油泵空抽及其造成的电能大量浪费、抽油机寿命缩短问题持续恶化,严重时破坏井下地质结构及原有压力平衡,致使油井提前枯竭。同时,油田现场还存在抽油机系统状态监控及故障诊断实时性差、可靠性低等问题。这不仅危害采油生产安全,降低油田生产能力,给国家和油田企业带来巨大经济损失,也给油田企业及社会的稳定与和谐发展造成严重影响。

目前节能技术主要从节能电机的匹配、无功补偿、抽油机平衡调整、变频控制系统改造、降低运行负荷等方面着手,但低渗透油田典型的低产液特性限制了常规节能改造技术,常规节能改造技术的特点是吨液能耗高、系统效率低,不能有效解决油泵空抽造成的电能浪费问题。针对这些问题,为了提高抽油机的举升效率,降低能耗,该研究通过数据采集、分析和综合应用,形成了一套智能节能抽油机测控系统,实现了抽油机的优化控制、状态监测和故障诊断。

1 系统结构

测控系统由后台PC、以数字信号处理器和单片机结构为核心的智能测控装置和GPRS通信模块组成。拓扑结构如图1所示。

图1 智能化抽油节能测控系统拓扑结构图

上位机采用PC作为整个系统的高层管理设备,实时监测和管理单台或多台抽油机的工作过程,实现诸如数据存储、查询、分类统计、实时保护、实时报警、信息查询等功能。同时工作人员可以通过后台PC对抽油机发出控制指令,实现抽油机的远程启、停控制。下位机采用以DSP+MCU为核心的智能测控装置作为现场监控终端,主要实现对抽油机系统运行状态的实时监控,对抽油机驱动电机全电量的监测计量,对抽油机自适应间抽控制的准确实施以及对抽油机系统的故障保护;同时,将现场监测数据及信息通过GPRS无线通信模块上传给监控中心后台PC,实现抽油机系统的远程管控。

2 硬件设计

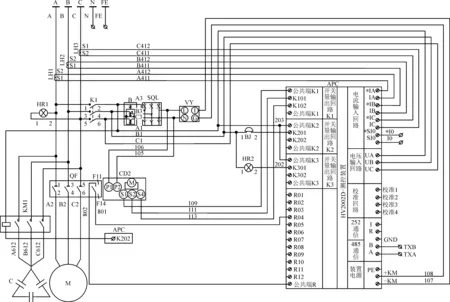

2.1 智能化抽油节能测控系统现场控制柜

该测控系统中的控制柜包括核心测控装置和控制柜内部接线。控制柜与驱动电机以三相三线连接,将驱动电机的三相电压送到核心测控装置的电压采集口,通过电流互感器将驱动电机的三相电流变换为合适的电流,送到核心测控装置的电流采集口。通过主回路上塑壳断路器的分合对电机进行启停控制;核心测控装置通过开关量输出给继电器,继电器控制电动操作机构,完成电机的控制。由电网为电机和控制柜内部提供电源;经过380 V/220 V变压器向核心测控装置供电。智能化抽油节能控制柜内部接线图如图2所示。

图2 智能化抽油节能控制柜内部接线图

由于驱动电机是油井的动力源,所以该测控系统由控制柜控制抽油机的驱动电机,并通过控制柜传输数据。在实际工作中,电机由380 V交流电供电,主电路配有一个塑壳断路器(型号CM1-63LP/3320)和一个电动操作机构(型号CD2-63/DC220V),电机可通过塑壳断路器手动启停,核心测控装置通过电动操作机构控制电机的启停;电机信号开关量的采集是通过继电器(型号JQX-10F-2Z)的辅助触点接入核心测控装置开关量输入电路完成的;电压采集电路和电流采集电路与核心测控装置的电压和电流输入电路相连,完成电机模拟量的采集和监控;根据采集的电气参数输出控制信号,然后通过继电器将开关量输出给电动操作机构,完成间歇抽油控制和故障时的动作。

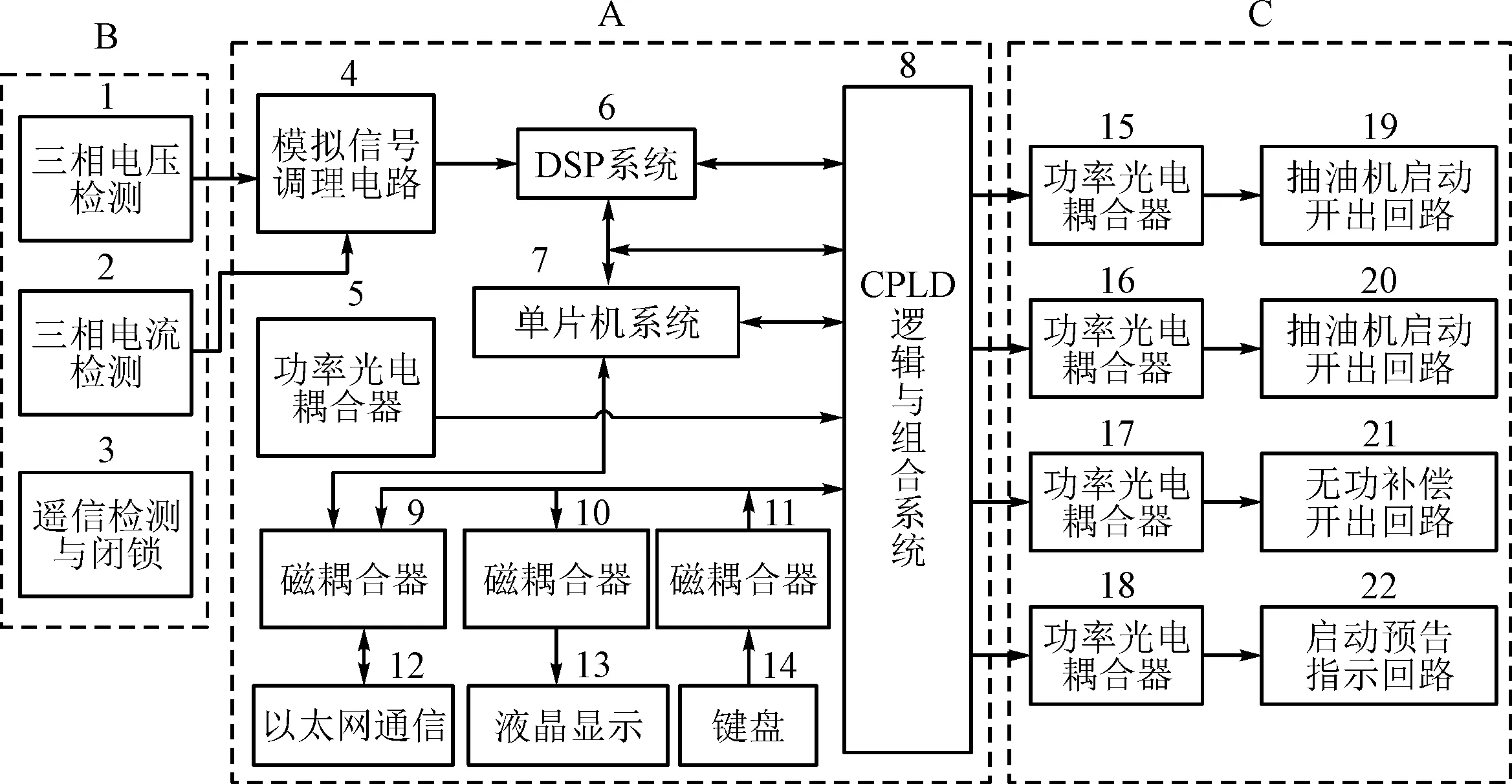

2.2 智能化抽油节能核心测控装置

该测控系统中智能抽油机节能核心测控装置的原理设计如图3所示,由游梁式抽油机驱动电机电参数处理单元(A)、游梁式抽油机驱动电机电参数及其他信号量检测单元(B)和输出执行单元(C)三部分组成,分别通过相应的接口与游梁式抽油机驱动电机电参数处理单元相连。

图3 智能化抽油节能核心测控装置原理图

2.2.1 测控装置的输入、输出部分

1)模拟信号采集部分

系统模拟量主要为抽油机系统驱动电机的三相电流、电压,经过精密测量互感器HPT304和HCT255(西安横山微型互感器研究所生产)二次隔离变换,再经过模拟量调理电路进行滤波、去噪、幅值变换,最终输入DSP系统模块进行处理。

2)开关量输入部分

开关量输入主要用来采集外部开关信号,判断抽油机运行状态。采用光电耦合器TLP181将外部输入信号进行隔离后输入CPLD逻辑与组合回路,增强系统抗干扰性,避免外部输入回路对整个系统的干扰。

3)控制量输出部分

系统输出控制4个继电器,其中一个继电器完成抽油机启动控制,一个进行抽油机电机保护,一个进行电容器补偿控制,一个进行抽油机启动前预报警。由单片机系统发出控制命令,经过CPLD进行逻辑运算和锁存后,通过TLP127进行光电隔离后输出给控制继电器。

2.2.2 核心处理部分

核心处理部分主要由电参量采集处理、系统管理及控制、系统外部逻辑扩展3个部分构成。该部分将采集信号进行处理后,根据系统设置完成系统功能。

1)DSP系统模块

DSP系统模块采用计量芯片ATT7002C,作为专用的高精度防盗电三相电能计量芯片,主要完成三相电压、三相电流的采样,预留一路用于完成零线电流或其他防窃电参数的采样;芯片支持纯软件校表,有效提高了采样精度。通过SPI接口与外部系统进行计量参数以及校表参数的传递。

2)单片机系统模块

单片机系统模块采用dsPIC30F6014A芯片,它集单片机的控制功能和数字信号处理器的计算能力和数据吞吐量于一体,具备强大的外围设备和快速中断处理能力。该芯片主要完成整个系统的管理、数据运算处理及控制功能。

3)系统外部逻辑扩展CPLD

该系统采用Altera公司MAX7000系列产品的EPM7128STC100-10型CPLD,对单片机系统进行I/O扩展,通过SPI总线完成单片机系统、DSP系统、M41T94及液晶之间的连接;运用CPLD丰富的I/O口资源完成4路继电器控制输出,12路开关量输入以及按键模块和状态指示的输入和输出,实现对整个系统的管理;利用译码技术输出片选信号,防止由于电气干扰引起的误码导致误动作,提高系统控制的可靠性。

2.2.3 通信部分

为了方便与上位机通信,测控装置作为下位机,通过扩展专用通信芯片,实现基于RS-232和RS-485两种标准通信接口,为该装置与后台上位机或多个装置的级联提供了物理基础。当单台装置与上位机进行通信时,可选择RS-232或RS-485方式,多台装置进行级联时选择RS-485方式。

2.2.4 人机接口部分

在保证系统功能的前提下,提供良好的人机接口,保证工作人员能够及时了解系统的运行情况,对系统参数进行设置或根据现场需求进行人工干预。

1)液晶显示

液晶显示模块采用带有中文字库的128×64点阵型液晶显示器。为了节省单片机系统的I/O口,同时提高系统的抗干扰性,采用串行方式,将CPLD通过高速光电隔离器后与液晶模块相连,单片机系统通过CPLD控制液晶模块进行参数显示。

2)按键控制及运行状态显示

按键实现数据输入、参数设置的功能,是人工干预的主要手段。智能化抽油核心测控装置使用非编码键独立式按键结构,利用硬件防抖,采用循环扫描方式。功能键有复位、确认、退出、加键、减键。4个功能键产生的开关量信号经TLP181耦合后直接送给CPLD。2个指示灯显示系统通信或故障状态。

3 软件设计

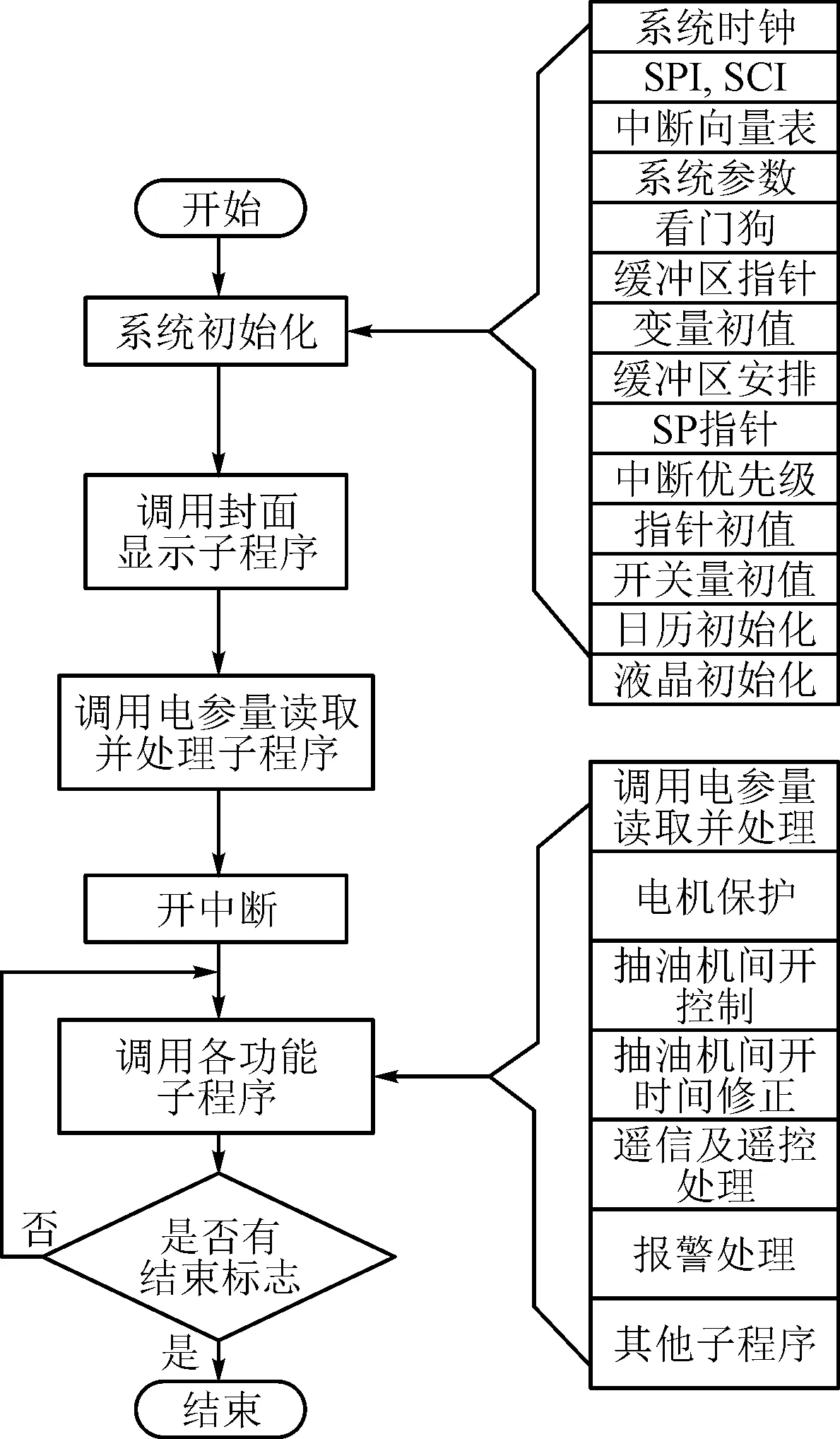

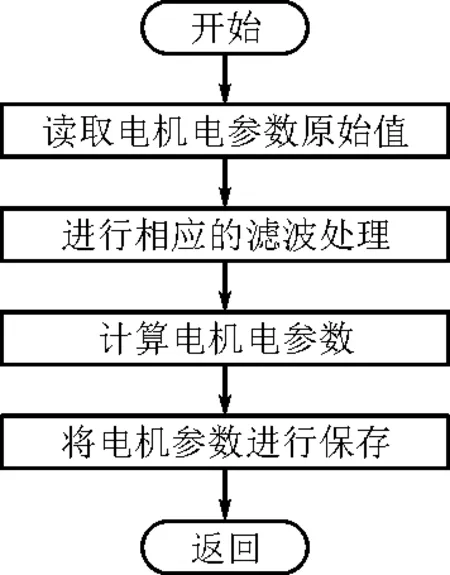

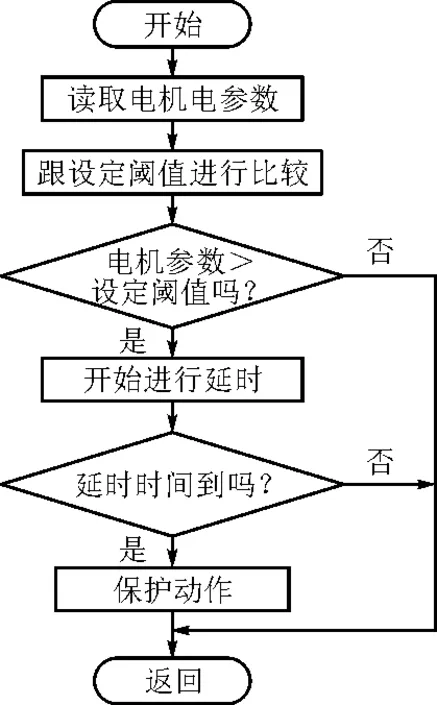

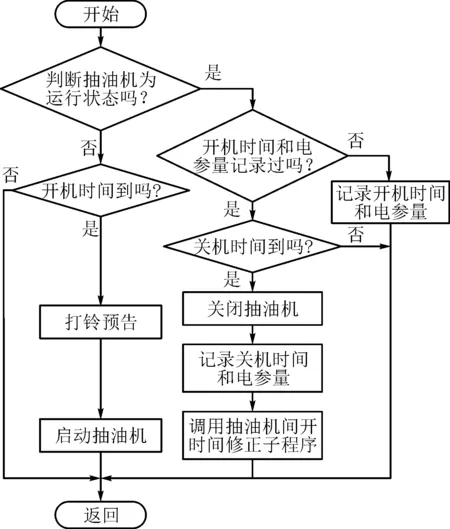

该智能化抽油节能测控装置的软件设计主要包括:①主程序设计,完成系统初始化,调用各子程序;②读取并处理抽油机驱动电机的电气参数,测量并计算抽油机驱动电机工作时的电流、电压、有功功率等参数;③间抽控制程序和间抽时间修正子程序判断电流信号和有功功率信号特征是否出现,并根据自适应修正算法修正间抽时间,从而确定最佳间抽时间,最终输出控制信号给电机;④抽油机电机保护程序,完成启动保护、速断保护、过流保护、过高或过低电压保护等功能。各部分的程序流程如图4~图8所示。

图4 主程序流程图

图5 电参量读取并处理子程序流程图

图6 电机保护子程序流程图

图7 抽油机间开控制子程序流程图

图8 抽油机间开时间修正子程序流程图

图4是整套测控系统的主程序流程图,通过开启初始化程序和封面显示程序进入主界面,通过调用电气参数读取和处理子程序实现对抽油机驱动电机电气参数的采集和处理功能,之后遥控信号和遥信控制处理程序实现开关量的采集和控制输出,空抽时发出抽油机控制信号,故障时发出报警信号。

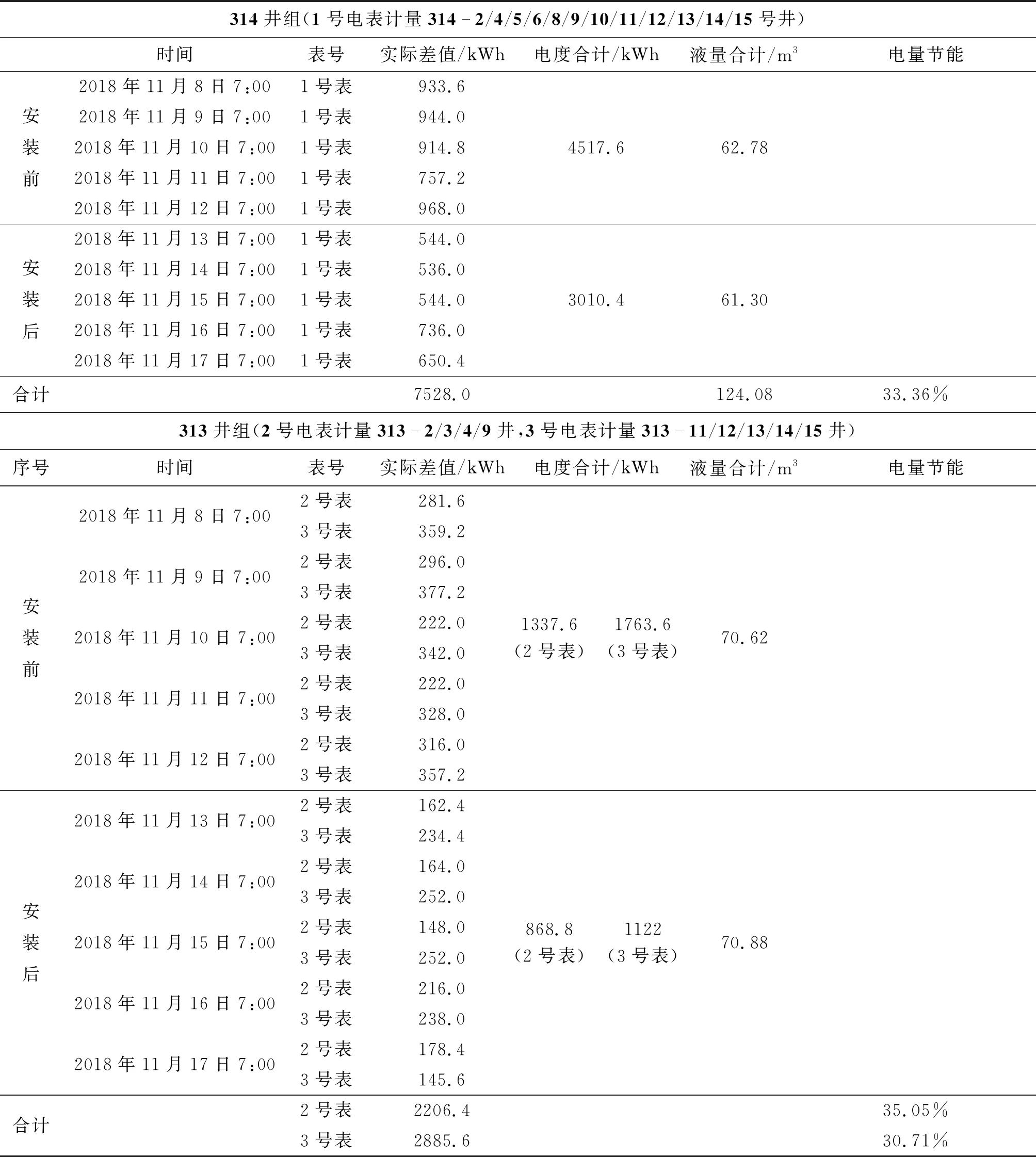

4 现场应用

该测控系统在延长油田杏子川采油厂314井组、313井组进行了试验和跟踪测试,系统安装前后节能效果见表1。通过对比可以发现,在不影响产量的前提下安装该测控系统可节电30%以上,不仅节约了大量的电能,提高了抽油机工作效率,同时解决了空抽时的机械磨损和液积问题,故障判定准确率≥80%,延长设备的使用寿命,并预计3年收回成本,使杏子川采油厂获得最大经济效益。

表1 杏子川采油厂21口井节能统计表

5 结语

该研究将抽油系统电参数赋予别样的含义,提出了以地面电力能耗预测井筒油液量的新方法,利用所设计的智能化抽油节能测控系统实现了“有油就抽,无油就停”。系统成功应用于延长油田杏子川采油厂,经过一年的现场运行试验,结果表明该系统能有效解决油泵空抽导致的电能浪费问题,节电率30%以上,大大提高了机采效率,同时具有工作可靠性强、操作方便等优势,证明了间抽控制应用在数字化油田的必要性、可行性,为实现节能降耗提供了一种新思路。