火电厂废水“零排放”全流程处理中试试验系统设计与构建

2021-07-03郭栋晋银佳朱跃

郭栋,晋银佳,朱跃

(华电电力科学研究院有限公司,浙江省 杭州市 310030)

0 引言

燃煤电厂是耗水大户,在水资源日益紧张的形势下具有较大的节水潜力[1-4]。随着国家《水污染防治行动计划》等相关文件的发布,党中央国务院提出打赢“碧水保卫战”,燃煤电厂的废水处理回用面临更为严峻的环保压力。同时,北京、山东、河北等多个地方政府相继出台了一系列的标准,对废水的处理排放提出更为严格的要求[5]。

随着火电厂废水“零排放”处理改造的逐步实施,废水“零排放”处理系统已成为火电厂生产运行中不可或缺的一部分[6-10]。火电厂废水“零排放”处理系统流程长、系统复杂,不同环节的进水要求不同,并且各环节运行衔接效果直接影响整个系统的运行稳定性和运行成本[11-12]。目前,由于火电厂废水“零排放”处理系统长期稳定运行项目较少,设计、运行、管理经验相对不足,系统运行效果普遍难以达到设计要求,并且运行成本较高,对废水的处理、回用造成较大的压力[13-16]。为了提高废水“零排放”处理系统的运行效果,需要对预处理系统、浓缩减量处理系统以及“零排放”系统的设计和运行进行统筹设计,通过反复试验确定系统运行参数,在保证系统运行效果的前提下尽可能降低药剂等消耗,降低系统整体运行成本。通过试验室中试系统的设计和运行模拟,可以对不同进水水质条件下的废水“零排放”处理系统进行模拟试验,并在试验基础上优化系统设计和运行参数,以期有效提升废水处理系统的运行稳定性、降低废水处理药剂成本和能耗,对火电厂废水“零排放”全流程处理系统的设计和运行具有重要的指导意义。

1 系统设计

1.1 工艺系统设计总述

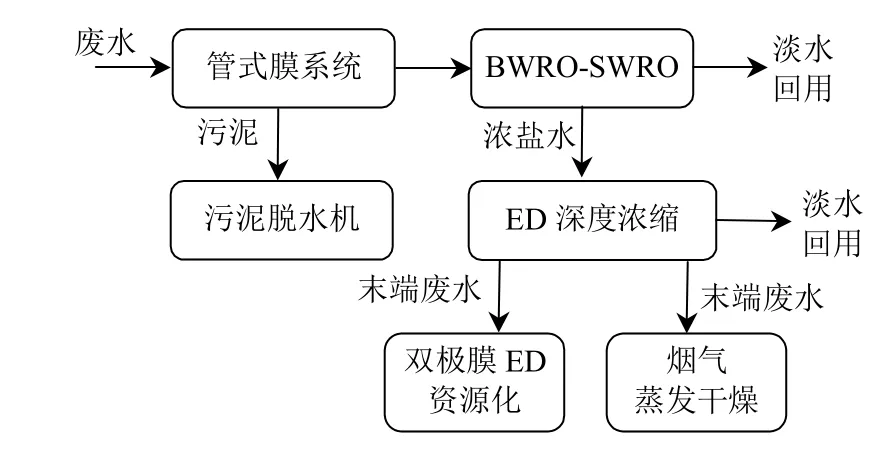

本火电厂废水“零排放”全流程处理中试试验系统主要包含软化除浊预处理系统、两级反渗透浓缩处理系统、电渗析(electrodialysis,ED)深度浓缩处理系统、双极膜电渗析资源化处理系统以及烟气蒸发干燥处理系统等,各个系统之间相对独立,既可串联形成全流程处理系统,也可以单独运行;既能够处理循环水排污水,也可以处理酸碱再生废水或脱硫废水,基本上能够满足火电厂废水浓缩减量及蒸发干燥处理的需要。软化除浊预处理系统采用管式微滤工艺,废水经管式微滤膜系统处理后进入两级反渗透膜浓缩处理系统(苦咸水反渗透(brine water reverse osmosis,BWRO)系统和海水反渗透(sea water reverse osmosis,SWRO)系统)。废水经两级反渗透膜浓缩处理系统处理后,淡水回用,浓盐水进入电渗析系统进行深度浓缩处理。浓盐水经电渗析深度浓缩处理后,淡水回用,产生的末端废水既可以通过双极膜电渗析装置进行资源化处理,形成酸液和碱液回用,也可以进入烟气蒸发干燥系统实现“零排放”处理。本中试系统的流程图如图1所示。

图1 废水“零排放”全流程中试系统流程图Fig.1 Flow chart of wastewater zero liquid discharge treatment pilot system

1.2 预处理工艺确定

目前,对于废水的软化除浊预处理工艺,主要有“澄清池(软化)+普通超滤”、“澄清池(软化)+陶瓷超滤”和“管式膜(软化)”3种工艺路线。其中,“澄清池(软化)+普通超滤”工艺为常规工艺,具有投资成本低的优点,不过工艺系统流程较长,占地面积较大;“澄清池(软化)+陶瓷超滤”工艺具有膜通量大的优点,不过同样需要设置澄清池系统,占地面积较大,并且投资成本相对较高;“管式膜(软化)”工艺为一体化软化除浊工艺,占地面积较小,不过投资成本较高[9]。因此,考虑到中试处理系统场地有限,处理水量较小,选用“管式膜(软化)”工艺作为废水预处理工艺。

1.3 浓缩处理工艺确定

废水的反渗透浓缩处理工艺(BWRO和SWRO)为常规成熟工艺,已广泛应用于含盐废水的浓缩处理、海水淡化等领域,而对于深度浓缩处理工艺,主要有碟管式反渗透、间壁式反渗透以及ED等[6]。其中,碟管式反渗透和间壁式反渗透均为高压反渗透,其运行压力可以达到16 MPa以上,可以将含盐废水的盐质量浓度浓缩到120 g/L以上,在国内多个火电厂废水深度浓缩处理中已有应用;ED为电化学处理工艺,系统运行压力较低,对含盐废水的浓缩效果更好,浓水侧的盐质量浓度可以达到200 g/L以上,由此使得产生的末端浓盐水量更少。因此,在本中试处理系统中,对于含盐废水的深度浓缩处理,选用ED工艺。

1.4 零排放处理工艺确定

含盐废水深度浓缩处理产生的末端废水既可以进行电化学资源化处理,也可以进行蒸发干燥处理,从而实现废水的“零排放”处理[12]。利用双极膜电渗析工艺,可以将高盐废水在电化学作用下实现阴阳离子的分离和重组,生成酸液和碱液进行回用,目前已经在工业废水处理中进行了应用。烟气蒸发干燥处理技术是利用烟气的热量将末端废水加热蒸发,蒸发产生的水蒸气随烟气进入下游的脱硫系统冷凝后补充进入脱硫系统回用,结晶盐随着烟气进入下游的除尘器被捕集去除,目前已经在国内多家火电厂进行了应用[12]。

本文构建了火电厂废水“零排放”全流程处理系统,既能够对单个处理环节进行运行优化,也可以从全流程运行层面对系统整体运行进行优化,有效解决了处理流程长、各子系统调试运行难以统筹协调的问题,能够提升系统整体的运行稳定性,并有利于降低系统运行成本。

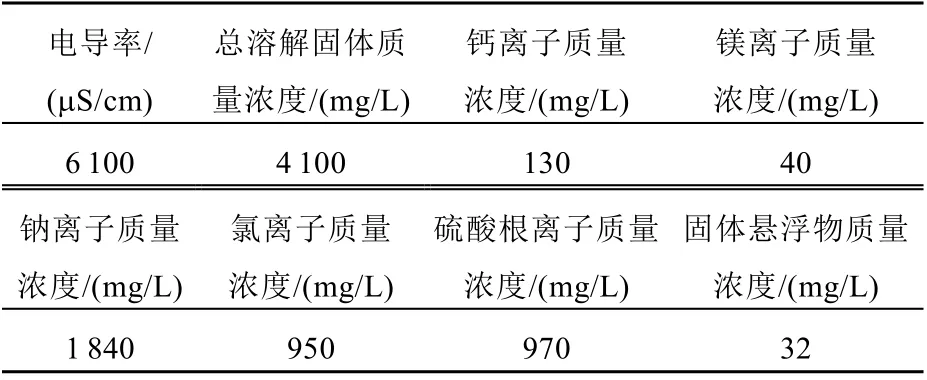

2 预处理系统

考虑到火电厂废水种类繁多、水质波动较大的特点,选取水量最大的循环水排污水作为系统进水。根据调研,火电厂循环水排污水的水质与循环水系统的进水水质、浓缩倍率等因素相关,考虑到再生水作为循环水系统补水的应用逐渐增多,并且水质相对复杂,选取典型火电厂的循环水排污水作为系统设计的进水水质。具体水质分析数据如表1所示。

表1 循环水排污水水质情况Tab. 1 Water quality of circulating water

预处理的作用是去除水中的悬浮物及钙镁离子,满足后续膜浓缩系统的进水水质要求。根据水质分析数据,预处理系统采用管式微滤技术。预处理系统的设计进水水量为50 L/h,主要包括管式微滤膜设备、加药系统、原水箱、反应箱、浓缩箱、产水箱、系统附属设备及仪表等,装置尺寸约为1 200 mm(长)×800 mm(宽)×1 500 mm(高)。预处理系统主要设备及仪表情况详见表2。

表2 预处理系统主要设备及仪表情况Tab. 2 Main equipments and instruments of pretreatment system

3 浓缩处理系统

浓缩处理系统包括初步浓缩和深度浓缩2个子系统,初步浓缩系统采用BWRO和SWRO技术,深度浓缩系统采用ED技术。

3.1 初步浓缩处理系统

根据系统处理水量和水质数据,初步浓缩系统采用BWRO串联SWRO的技术方案,系统进水水量为50 L/h,盐质量浓度约为4 000 mg/L。BWRO系统的回收率设计为70%,系统产生的淡水水量为35 L/h,盐质量浓度约为300 mg/L;产生的浓盐水水量为15 L/h,盐质量浓度约为1 2600 mg/L。15 L/h的浓盐水进入SWRO系统进一步浓缩处理,SWRO系统回收率设计为66%,系统产生的淡水水量为10 L/h,盐质量浓度约为500 mg/L;产生的浓盐水水量为5 L/h,盐质量浓度约为36 900 mg/L。

BWRO系统和SWRO系统的主要设备及仪表情况见表3。

表3 BWRO和SWRO系统主要设备及仪表情况Tab. 3 Main equipments and instruments of BWRO and SWRO systems

3.2 深度浓缩处理系统

循环水排污水经过初步浓缩处理后,产生5 L/h的浓盐水,盐质量浓度约为36 900 mg/L。根据浓盐水的水量和水质情况,深度浓缩采用电渗析技术。电渗析系统的设计进水水量为5 L/h,盐质量浓度以40 000 mg/L设计计算。电渗析深度浓缩系统的回收率设计为75%,淡水水量约为3.75 L/h(盐质量浓度约为8 000 mg/L),浓水水量约为1.25 L/h(盐质量浓度约为135 000 mg/L)。ED系统产生的淡水含盐量依然较高,可以送至SWRO系统的原水箱进行处理。ED系统的主要设备及仪表情况见表4。

表4 ED系统主要设备及仪表情况Tab. 4 Main equipments and instruments of ED system

4 “零排放”处理系统

4.1 系统概述

经过电渗析深度浓缩处理后,产生1.25 L/h的末端高盐废水。末端高盐废水中盐质量浓度约为135 000 mg/L,其“零排放”处理既可以利用双极膜电渗析技术进行资源化处理,生成酸液和碱液回用,也可以利用高温烟气进行蒸发干燥处理,从而实现废水的“零排放”。

4.2 电解资源化处理系统

电解资源化系统是利用双极膜电渗析装置将末端高盐废水在电化学的作用下生成酸液和碱液,产生的酸液和碱液能够满足回用要求,从而实现末端高盐废水的资源化和“零排放”。双极膜电渗析系统处理后,产生的碱液为NaOH,浓度约为1 mol/L,产生的酸液为HCl和H2SO4的混合物(HCl的浓度约为1 mol/L,H2SO4的浓度约为0.4 mol/L)。

双极膜电渗析系统的主要设备及仪表情况详见表5。

表5 双极膜电渗析系统主要设备及仪表情况Tab. 5 Main equipments and instruments of ED bipolar membrane system

4.3 高温烟气蒸发干燥处理系统

高温烟气蒸发干燥系统以高温烟气为热源将高盐末端废水蒸发干燥,从而实现废水的“零排放”处理。高温烟气蒸发干燥系统模拟旁路烟道蒸发干燥技术,高温烟气模拟火电厂空预器入口前烟气,烟气温度在330~360 ℃(采用加热空气,烟气量在8~12 m3/h),烟气量和烟气温度均可连续调节。高盐末端废水蒸发干燥后烟气温度降至150 ℃左右,并可连续调节,废水蒸发后溶解性盐结晶,并随烟气进入旋风除尘器中收集。

低温烟气浓缩工艺是利用引风机出口低温烟气作为热源将废水加热蒸发进而浓缩的处理技术,具有进水水质要求低、系统运行成本低等优点,已有多个应用案例。对于低温烟气浓缩中试试验系统的构建,可以利用烟气蒸发干燥系统,通过调整烟气温度、烟气量等参数并设置循环泵等附属设备进行中试试验。为了节约投资和占地面积,本废水“零排放”全流程中试试验系统不再单独设置低温烟气蒸发系统。

高温烟气蒸发干燥系统(低温烟气浓缩系统)的主要设备及仪表情况见表6。

表6 高温烟气蒸发干燥系统主要设备及仪表情况Tab. 6 Main equipments and instruments of flue gas evaporation system

5 结论

依托构建的火电厂废水“零排放”全流程处理系统,可以进行预处理系统、反渗透浓缩处理系统、电渗析深度浓缩处理系统、双极膜电渗析资源化处理系统以及烟气蒸发干燥处理系统的运行参数优化,为相关系统的工业化运行提供依据。如对预处理系统加药量、加药种类等运行参数进行试验研究和优化,能够显著降低系统运行药剂成本,提高系统运行稳定性;对反渗透及电渗析浓缩处理系统的回收率、运行电流等参数进行试验优化,能够降低系统运行能耗;对烟气蒸发干燥系统的烟气量、蒸发水量等运行参数进行试验优化,可以得到不同蒸发水量、烟气温度条件下的最低烟气使用量,在确保废水蒸发干燥的前提下降低系统运行能耗。

此外,依托本废水“零排放”全流程处理系统可以开展关键设备寿命管理、性能检测评价等,进一步为废水“零排放”全流程处理系统的经济化、稳定化运行提供技术支持。