高导热涂层制备及其性能研究进展

2021-07-03林宁李伟青康嘉杰秦文波岳文佘丁顺王成彪

林宁,李伟青,康嘉杰,2,秦文波,2,岳文,2,佘丁顺,2,王成彪

(1.中国地质大学(北京) 工程技术学院,北京 100083;2.中国地质大学(北京) 郑州研究院,郑州 451283;3.中国地质科学院 郑州矿产综合利用研究所,郑州 450006)

随着科技的迅速发展,轻量化和集成化成为现代及未来电子设备与电子电路的发展潮流。越来越复杂的电路以及越来越小的电路板面积要求,导致微电子设备及集成电路的缩小化,元器件密度和功率不断增加,热拥挤现象越来越严重。大量材料界面的热电阻成为限制电路或电子设备高效散热的重要因素[1]。此外,LED 灯也向着高功率化发展,工作过程中仅约15%的电能转成光能,其余电能几乎都转换成热能。如果散热不佳,LED 芯片结温会急速上升,导致出光率和寿命急剧下降[2]。在航空航天领域,大量的热管、晶体管以及集成电路在高速运行过程中,会产生大量热能,使系统温度升高,导致电子设备失效或者寿命降低。研究表明,对于电子设备中的功率管,将其运行时的节点温度由300 ℃降低至200 ℃,其寿命可以提升两个数量级[3]。户外变压器在使用过程中,由于自身元件运行时会产生大量的热量,又加上长时间暴露在太阳光下,外壳表面会吸收太阳辐射热量,使得变压器表面的温度升高,有可能达到内部元件的临界耐受温度,导致其无法工作而失效[4]。随着汽车轻量化及新能源汽车的发展,铝合金材料在汽车行业得到了越来越多的应用,例如汽车的散热器、冷却器,这都对散热提出了更高的要求[5-7]。此外,化工、能源、制药、生物等行业都需要换热器、金属热交换器、煤气换热器、油浸变压器等设备,也需要提高其导热性能[8-11]。因此,提高器件设备的导热性能具有十分重要的意义。

目前,针对提高电子器件及设备导热性能,可以采用导热硅脂及向硅胶中添加具有高热导率的颗粒,来提高散热效率,且其应用较为广泛。另外可以将金刚石[12-14]、石墨烯[15-17]、碳纳米管[18-20]作为增强相来制造复合材料,虽然其热导率最高可达600 W/(m·K),但其制备工艺复杂,制作成本较高,因此实际应用较为困难[21]。因此,在器件及设备的外表面喷涂一层高热导率、长期服役的高导热涂层,热量会先以传导散热的方式到达涂层表面,依靠涂层的导热、辐射的共同作用,快速散失热量,使物体表面和内部温度下降,最终实现降温散热的目的[22]。本文列举了高导热涂层的不同制备方法,以及高导热涂层的材料体系。对比发现,基于冷喷涂涂层的自身特点,冷喷涂制备的高导热涂层具有高导热率、耐腐蚀、结合强度高的特点,能更好地满足小型化、微型化电子设备及电子电路的散热需求。

1 导热涂层的分类

目前,导热涂层根据制备方法和材料体系,分为三大类。第一类包括以喷涂技术制备的金属基纯铜涂层、金属基金刚石/铜复合涂层、金属基纳米氧化铝-4%碳纳米管复合涂层、金属基石墨烯复合涂层。制备导热涂层的喷涂技术主要包括冷喷涂、超音速等离子喷涂和热喷涂技术。第二类是以磁控溅射技术制备的金属基单层、复合SiC 涂层以及Si 基表面沉积的AlN 涂层、DLC 涂层。磁控溅射技术制备导热涂层时,通过调整涂层沉积温度、涂层厚度及优化界面结构等方式,可提高涂层的热导率,进而提高导热性能。研究结果表明,在不同制备方法和工艺参数下获得的涂层,实现了较高的热导率,提高了衬底的散热效率[23]。第三类是在非金属基硅脂、有机树脂中添加氧化铝/二氧化硅颗粒、氮化硅/氧化铝颗粒、氮化硼颗粒为填料制备的导热涂层。这主要是因为颗粒具有较高的热导率,可以更好地提高涂层的热导率。李静等[24]在有机硅改性聚酯树脂中添加氮化铝(70 W/(m·K))、氮化硼(220 W/(m·K))及氧化铋(250 W/(m·K))三种粒子,制备了一种导热性良好的用于换热器上的导热涂料,以提高换热器的导热性能。

2 导热涂层的特点

2.1 涂层的高热导率

涂层的导热能力主要由热导率决定,在基体表面沉积一层具有高热导率的涂层,可以提高器件或设备的导热性能。邓卓梅等[21]采用热喷涂技术在无氧铜块表面喷涂钨铜复合粉末,成功制备了钨铜复合涂层。研究结果表明,温度在50 ℃时,钨铜复合涂层热导率在290~310 W/(m·K)之间,相对于传统的钨铜合金散热材料,其热导率将近提高了100 W/(m·K)。吴俐俊等[25]制备的石墨烯复合涂层热导率约为38 W/(m·K),是传统陶瓷涂层的100 倍,接近304 不锈钢热导率的2 倍。

2.2 涂层的抗腐蚀性

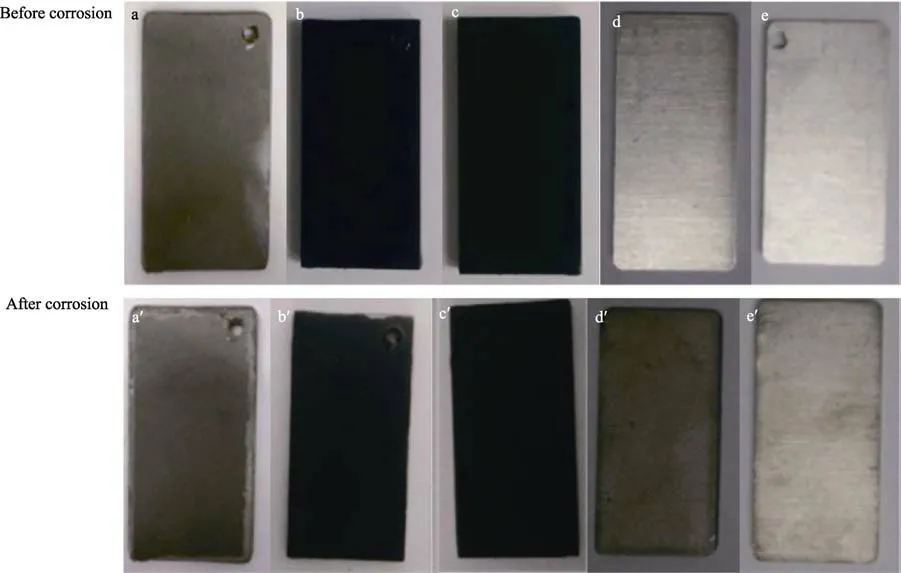

导热涂层涂覆在设备外表面,在使用过程中会被腐蚀,严重影响设备的使用寿命。因此,为了减小腐蚀带来的影响,导热涂层应具备抗腐蚀性。聂晟楠等[26]以石墨烯、石墨粉末、环氧树脂等为原料,制备了耐腐蚀、高导热石墨烯复合涂层。研究结果表明,经静态硫酸腐蚀实验后(图1),c 试样表面几乎无变化,具有较强的抗腐蚀性。Li 等[27]制备的导热涂层在25、50、90 ℃的温度下于酸性溶液中放置240 h 后,仍保持无缺陷状态。

图1 试样腐蚀前后的形貌[26]Fig.1 Morphology of samples before and after corrosion[26]

2.3 涂层结合强度良好

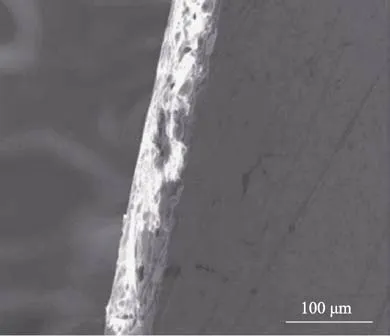

在实际使用过程中,涂层会因为风沙浮尘的不断冲击磨损、空气环境及工件的表面状态,发生开裂和剥落,进而影响设备或器件的导热能力,最终影响设备的正常运转,因此导热涂层需要具备结合强度高的特点。聂晟楠等[26]制备的高导热石墨烯涂层经过百格测试后,没有发现石墨烯复合涂层存在明显剥落。在3 倍放大镜下观察涂层表面的划痕,发现划痕边缘处较为光滑,划痕相交处不存在剥落现象。百格测试结果表明,石墨烯复合涂层与基材的结合强度很高,能够达到ASTM 等级5B(百格测试结果中结合强度最高的等级)。从图2 可知,石墨烯复合涂层与基体材料界面间不存在明显的分离现象,说明石墨烯复合涂层与基材结合紧密,强度较高[26]。

图2 石墨烯复合涂层断面微观形貌[26]Fig.2 Microstructure of graphene composite coating[26]

3 冷喷涂技术制备高导热涂层

冷喷涂技术具有喷涂温度低、涂层孔隙率低、涂层致密度高等特点,用其制备高导热涂层可以实现高热导率。这是因为空气是热的不良导体[28],其在封闭状态下的热导率只有0.023 W/(m·K),所以要降低涂层的孔隙率,提高涂层的致密度。因此,国内外学者对冷喷涂技术制备高导热涂层展开了广泛的研究。

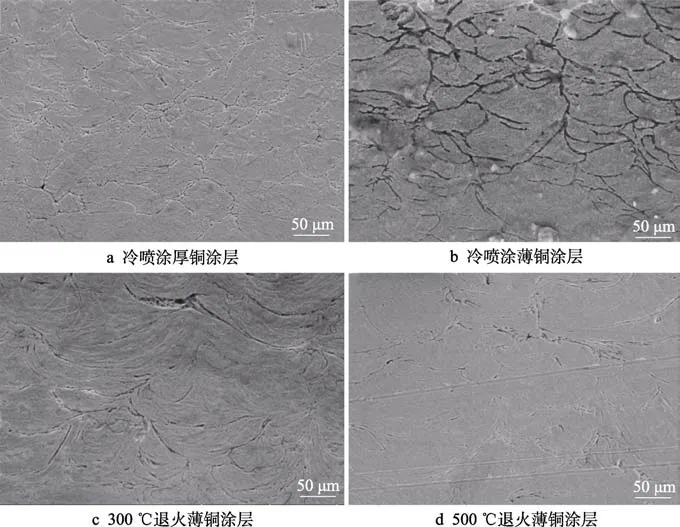

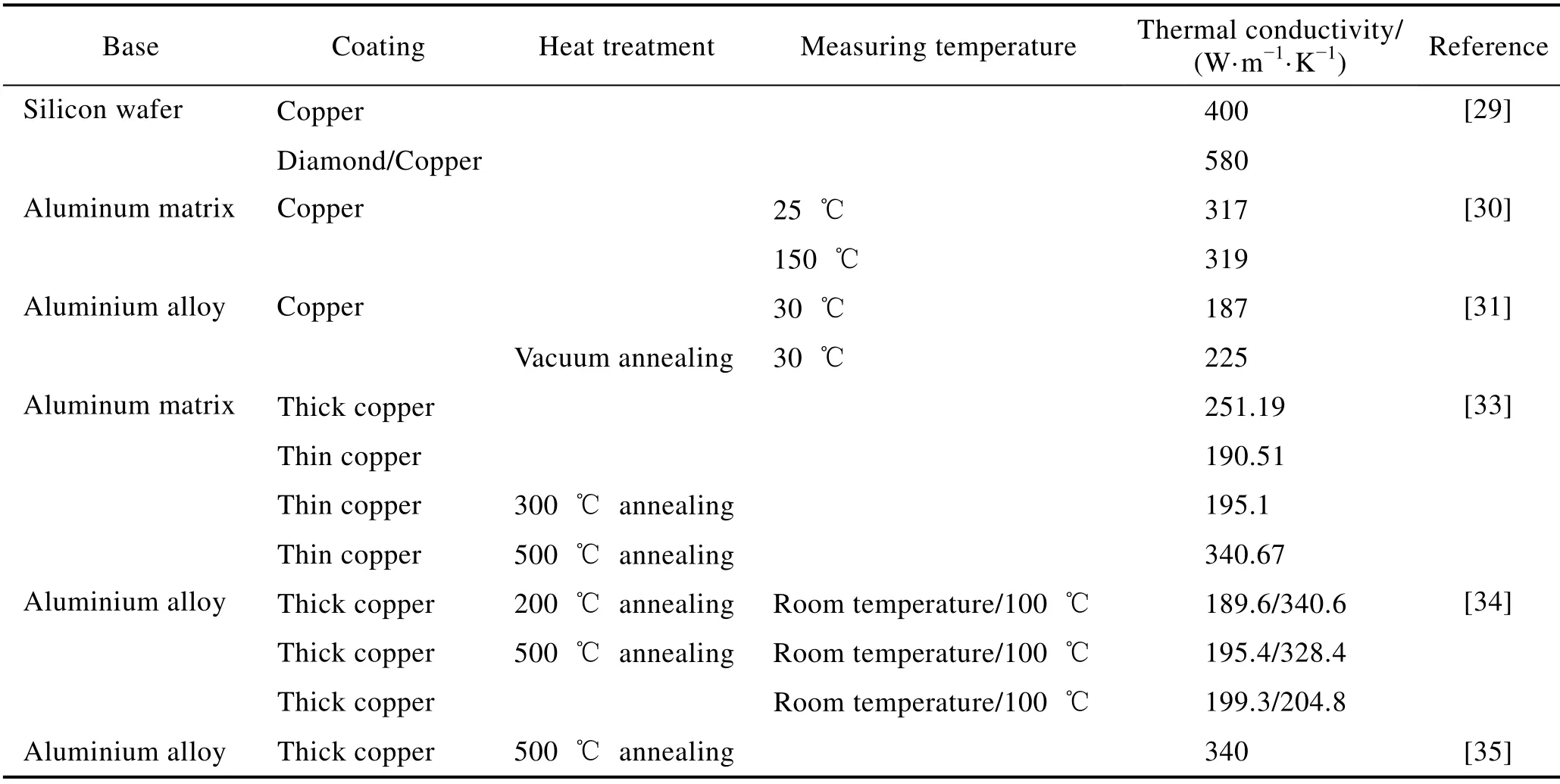

目前主要以铝合金为基体,喷涂纯铜粉末及铜复合粉末制备高导热涂层。Lupoi 等[29]采用冷喷涂技术直接在硅晶片上喷涂铜、金刚石/铜粉末,研究结果表明,纯铜涂层的热导率为400 W/(m·K);金刚石/铜复合涂层的热导率为580 W/(m·K)。Petrovskiy 等[30]采用冷喷涂技术在铝基体上喷涂纯铜粉末,研究结果表明,纯铜涂层在25、150 ℃下的热导率分别为317、319 W/(m·K)。胡凯玮等[31]采用冷喷涂技术在Al-Si系压铸铝合金上喷涂雾化铜粉,对纯铜涂层试样进行了真空退火热处理。研究结果表明,在室温(30 ℃)下,纯铜涂层的热导率约为187 W/(m·K);经过300 ℃退火热处理后,室温下(30 ℃)铜涂层的热导率提高到了225 W/(m·K)。Farjam 等[32]采用冷喷涂技术,在6061 铝合金上成功制备了铝基复合涂层,研究结果表明,复合涂层可以提高基体20%左右的散热效率。Cao 等[33]采用冷喷涂技术在铝基体上喷涂纯铜粉,制备了纯铜厚涂层和纯铜薄涂层,并对两个冷喷涂薄涂层样品分别在300 ℃和500 ℃的退火温度下保持1 h,最终获得四组涂层(冷喷涂厚铜涂层、冷喷涂薄铜涂层、300 ℃退火薄铜涂层和500 ℃退火薄铜涂层),如图3 所示。经过退火后,涂层横截面微观形貌显示涂层更加致密,因此涂层的热导率得到提高。环境温度为50 ℃时,厚铜涂层和薄铜涂层的热导率分别为251.19 W/(m·K)和190.51 W/(m·K)。300 ℃退火后,薄铜涂层的热导率增加到195.11 W/(m·K);当退火温度升高到500 ℃时,薄铜涂层的热导率进一步提高到340.67 W/(m·K)。徐玲玲等[34]采用冷喷涂技术在6061 铝合金上喷涂纯铜粉末,成功制备了纯铜涂层,并且将涂层进行了退火处理,分别得到200 ℃退火纯铜涂层和500 ℃退火纯铜涂层。研究结果表明,在室温下,纯铜涂层、200 ℃退火纯铜涂层、500 ℃退火纯铜涂层的热导率分别为199.3、189.6、195.4 W/(m·K);当温度为100 ℃时,三种涂层的热导率分别为204.8、340.6、328.4 W/(m·K)。Seo 等[35]采用冷喷涂技术在7075 铝合金板上喷涂纯铜粉末,对试样进行了退火处理。研究结果表明,在500 ℃退火温度处理下,涂层的热导率为340 W/(m·K)。通过冷喷涂技术可以获得孔隙率低、致密度高的涂层,这对涂层的导热能力特别重要。涂层的厚度也会影响热导率,通常厚涂层的热导率比薄涂层的热导率高。将涂层进行退火处理后,涂层的孔隙率进一步降低,致密度进一步提高,随着退火温度的升高,热导率也会相应的增加。通过改变环境温度测试热导率发现,在室温下经过退火处理的涂层热导率几乎没有提高,甚至还有所下降,但随着测试环境温度的提高,热导率也随之提升,尤其是高温下,测试退火温度对热导率影响巨大,热导率提高了近60%。冷喷涂技术制备高导热涂层性能对比如表1 所示。

图3 涂层的横截面微观形貌[33]Fig.3 Microstructure of cross section[33]: a) cold spraying thick copper coating; b) cold spray thin copper coating; c) 300 ℃annealing thin copper coating; d) 500 ℃ annealed thin copper coating

表1 冷喷涂技术制备高导热涂层性能对比Tab.1 Comparison of properties of high thermal conductive coating by cold spraying

4 热喷涂技术制备高导热涂层

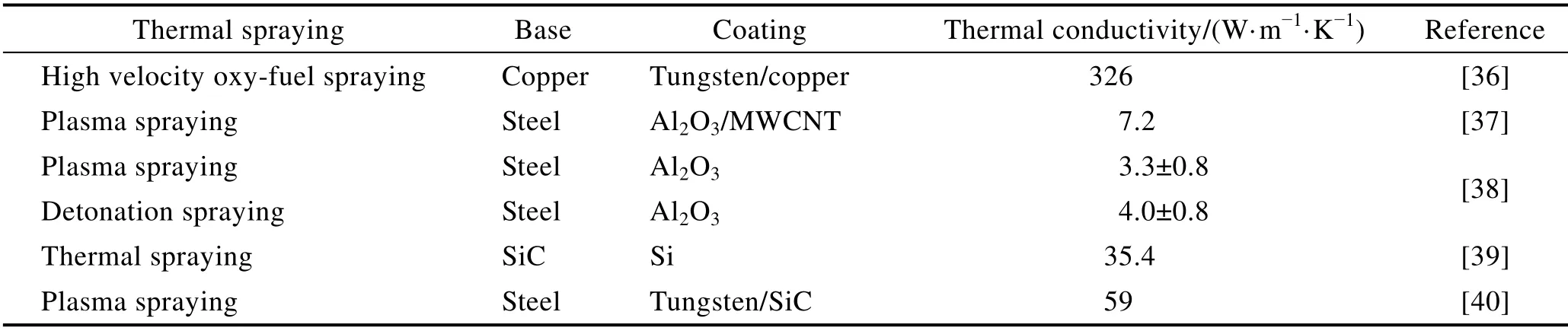

制备高导热涂层的热喷涂技术,主要有等离子喷涂技术、超音速火焰喷涂技术及爆炸喷涂技术。目前喷涂粉末主要有铜粉、钨/铜混合粉末、金刚石/铜混合粉末、氧化铝粉末、氧化铝/碳纳米管混合粉末等,采用不同质量分数的混合粉末制备涂层会导致涂层的热导率不同。

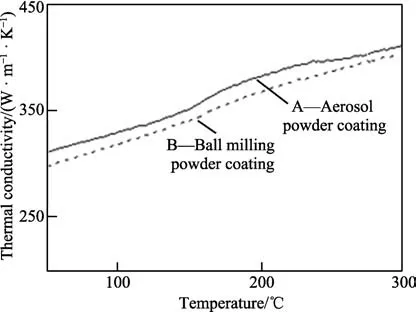

邓卓梅等[36]采用超音速火焰喷涂技术,在无氧铜基上制备了钨铜复合涂层,粉末为气雾法和球磨法制备的W20Cu80(%,质量分数)复合粉末。研究结果如图4 所示,当温度为100 ℃时,气雾粉末涂层的热导率为326 W/(m·K),球磨粉末涂层的热导率为312 W/(m·K),并且随着测试温度的升高,两种涂层的热导率也相应地升高。Bakshid 等[37]采用等离子喷涂技术,在低碳钢基体上喷涂喷雾干燥的纳米氧化铝与4%多壁碳纳米管(MWCNT)的混合粉末,成功制备了Al2O3-4wt%多壁碳纳米管复合涂层,该涂层的热导率为7.2 W/(m·K)。Shakhova 等[38]采用等离子喷涂技术,在喷砂钢上喷涂Al2O3粉末,研究结果表明,涂层的热导率为(3.3±0.8) W/(m·K);而采用爆炸喷涂在喷砂钢上喷涂 Al2O3粉末,涂层热导率为(4.0±0.8) W/(m·K)。Nistal 等[39]在SiC 基体上喷涂Si粉末,制备了Si 涂层,研究结果表明,室温下涂层的热导率为35.4 W/(m·K)。Fahim 等[40]采用等离子喷涂技术在不锈钢基体上喷涂12%W-88%SiC 复合粉末,制备了W/SiC 涂层,室温下该涂层的热导率为59 W/(m·K)。Yaran 等[41]采用常压等离子喷涂(APS)和真空等离子喷涂(VPS)技术制备了不同Cu 含量的W/Cu 混合粉末(85%W/15%Cu 和75%W/25%Cu),研究结果表明,由于铜的高导热性,涂层的热导率有随铜含量增加而增大的趋势,与常压等离子喷涂W/Cu 涂层相比,真空等离子喷涂W/Cu 涂层的铜含量对热导率的影响更大。热喷涂技术将喷涂粉末加热至熔化或半熔化的状态,在喷涂过程中会产生应力(主要是热应力和压应力)。喷涂温度较高,导致热应力产生,且粉末撞击基体表面产生压应力,在热应力和压应力的共同作用下,会造成涂层物相的转变,导致整体热导率的降低。此外,不同粉末的制备方法也会影响涂层的热导率,因此通过热喷涂技术,选取高导热率、熔点高的粉末来制备高导热涂层,可能会取得更好的散热性能。热喷涂技术制备高导热涂层的性能对比如表2 所示。

图4 气雾粉末涂层和球磨粉末涂层的热导率[36]Fig.4 Thermal conductivity of aerosol powder coating and ball milled powder coating[36]

表2 热喷涂制备高导热涂层性能对比Tab.2 Comparison of properties of high thermal conductive coatings prepared by thermal spraying

5 磁控溅射技术制备高导热涂层

目前主要通过非平衡磁控溅射、真空磁控溅射、直流磁控溅射、高能脉冲磁控溅射及射频磁控溅射等磁控溅射技术沉积AlN、Ge、SiC 薄膜,制备高导热涂层。通过控制制备参数,可制备出具有高热导率的薄膜,实现涂层的高导热性能。

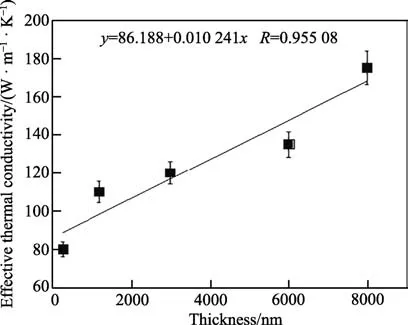

Zhan 等[42]通过磁控溅射技术制备了非晶Ge 膜,在25、100、300、500 ℃的沉积温度下,Ge 薄膜的热导率分别为1.07、1.24、1.39、5.68 W/(m·K)。原因在于,500 ℃下沉积的薄膜具有多晶结构,而在其他温度下沉积的膜则具有非晶结构,晶体固体的热导率通常比非晶固体高得多。Duquenne 等[43]采用非平衡磁控溅射技术在Si 基体表面沉积了AlN 薄膜,研究结果表明,AlN 薄膜的整体热导率为170 W/(m·K)。林欢等[44]采用真空磁控溅射技术,在聚醚醚酮基体表面沉积了6.4 nm 的金薄膜,研究结果表明,金薄膜的热导率为283.97 W/(m·K)。Aissa 等[45]采用直流磁控溅射技术,在Si 衬底上制备了不同厚度的AlN 薄膜。如图5 所示,随着薄膜厚度从260 nm 增加到8000 nm,AlN 薄膜的热导率从80 W/(m·K)增加到175 W/(m·K)。这是因为薄膜的结晶质量随着薄膜厚度的增加而提高,进而提高了材料的热导率。Aissa 等[46]采用高能脉冲磁控溅射技术,在Si 基体表面沉积了AlN 薄膜,薄膜厚度在1000~8000 nm。研究结果表明,当薄膜厚度为3300 nm 时,该薄膜热导率达到最大值250 W/(m·K)。Park 等[47]采用射频磁控溅射技术,在Ar、Ar:H2、Ar:N2三种不同反应气体成分下,于Si 表面沉积了AlN 薄膜,研究结果表明,在10%N2下,氮化铝薄膜的热导率为134 W/(m·K)。Wang 等[48]采用射频磁控溅射PVD 技术,在镁合金表面沉积了SiC 复合涂层,研究结果表明,经过腐蚀后,复合涂层在25、100 ℃的热导率分别为90.1、108.4 W/(m·K),表明涂层在腐蚀环境下依然能保持高热导性能。对于磁控溅射技术制备高导热涂层,沉积温度越高,则涂层致密度越高,从而提高涂层的整体热导率。此外,涂层厚度对热导率的影响也很大,随着涂层厚度的增加,热导率提高,但热导率不会随着涂层厚度一直增加。在制备过程中,晶体结构的热导率高于非晶体的热导率。

图5 热导率与AlN 膜厚度的关系[45]Fig.5 Relationship between thermal conductivity and AlN film thickness[45]

6 涂料技术制备高导热涂层

对于涂料技术制备高导热涂层,对热导率影响最大的因素是填料本身的热导率及填料的级配。通过添加具有高热导率的填料及调节混合填料之间的级配,可以有效地提高涂料涂覆后涂层整体的热导率,其中BN 热导率为280 W/(m·K)[49],Al2O3热导率为30 W/(m·K)[50],AlN 热导率为340 W/(m·K)[51],球形碳材料的热导率为6~174 W/(m·K)[52],SiC 单晶的热导率为490 W/(m·K)[53]。

雷定峰等[54]使用粘接促进剂对Al2O3粉末填料进行了表面改性,并将其作为填料添加到E-20 型环氧树脂溶液中,配合自制的潜伏型环氧树脂固化剂及其他助剂,制备了环氧树脂导热涂料。环氧树脂本身的热导率只有0.2 W/(m·K),与填料复合后,其导热性能得到明显改善。杨庆浩等[55]在聚酯清漆中加入氧化铝颗粒和二氧化硅颗粒混合填料,制备了具有良好导热性、附着力的绝缘聚酯清漆;当填料添加量为40%,且两种填料的比例为1∶1 时,热导率能达到2.2 W/(m·K)。张淑芳等[56]将导热绝缘材料硅脂KE349 涂覆在电路板的背面,以考察涂覆导热涂层加入前后LED 灯的温度变化情况。研究结果表明,涂覆导热涂层后,灯表面的散热效果比电路板上更明显,在高封装数量的LED 上能取得更好的散热效果。周文英等[57]以环氧改性有机硅树脂为基体,以氮化硅、氧化铝混合导热粒子为填料,制备了导热绝缘涂料。研究结果表明,在300 s 测试时间内,涂料的温度始终低于非导热涂层,说明该涂料相对于非导热涂层,具有较高的热传导能力,可以用作导热涂层使用。李静[58]在改性硅聚酯树中,以氮化硼为导热填料,制备出高导热涂料。研究结果表明,随着氮化硼填料的增加,涂料热导率能够达3.283 W/(m·K)。聂钰节等[59]在水性有机硅树脂中添加高导热SiC 颗粒,制备了一种水性纳米复合型散热涂料。研究结果表明,添加SiC 后,改善了有机硅树脂的散热性能,其中当SiC填料的质量分数为30%时,涂层的散热性能最佳。张雪平等[60]在环氧树脂中添加氧化铝,经过混合均匀及研磨分散处理后,用喷枪均匀地喷涂在铝箔表面。研究结果表明,该涂层的热导率为1.1 W/(m·K)。李静等[61]在丙烯酸-氨基树脂中添加碳纤维、氮化铝为主的填料,其中碳纤维的热导率为700 W/(m·K)[62],经过旋转分散过滤后,得到涂料。研究结果表明,当碳纤维含量为12.3%时,涂层热导率最大,为1.61 W/(m·K)。周开河等[63]在环氧富锌漆中添加氮化硼和氟碳树脂,结果表明,涂层的热导率为2.147 W/(m·K)。涂料技术制备导热涂层的热导率并不是特别的高,这可能是由于本身基体的热导率很低,添加具有高导热填料后,填料不能均匀地分布在基体中,不能形成完整的导热通路,降低涂层整体的热导率。理想的制备高导热涂层的涂料技术应选取高导热颗粒,并能在基体中分布均匀,加以碳纳米管在基体中形成完整的导热通路。

7 结论与展望

随着5G 技术的研发和应用,对于器件及设备的散热要求越来越高,这是因为5G 产品内部结构设计更为紧凑,机身向非金属化演进,需额外散热设计补偿,产品应用的功率成倍增加,例如5G 芯片消耗的功率将是当前4G 调制解调器的2.5 倍,这就造成了产品发热量显著的特点,因此需要具有更高导热性能的导热材料来提高其散热效果。鉴于此,高导热涂层对于增大电子器件及设备的导热能力,提高设备的集成化及轻量化具有重要的意义。

本文通过对比冷喷涂技术、热喷涂技术、磁控溅射技术及涂料技术制备高导热涂层可以发现:

1)冷喷涂技术制备的导热涂层具有较高的热导率,冷喷涂制备的金刚石/铜复合涂层热导率能达到580 W/(m·K);磁控溅射制备的AlN 薄膜的热导率能达到250 W/(m·K);涂料技术制备的涂料热导率能达到3.283 W/(m·K)。

2)冷喷涂技术制备的涂层具有较高的热导率原因是,涂层本身孔隙率较低,而空气是热的不良导体,因此涂层致密度的提高有助于涂层导热能力的提升。另外进行退火处理后,涂层在高温环境下的热导率提升巨大,提高了将近60%。

3)涂层的热导率受测试环境温度的影响较大,一般情况下,随着测试温度的增加,热导率也会相应地提高。

对比四种制备导热涂层的方法可以发现,基于冷喷涂技术特点制备的导热涂层具有更为优异的导热性能,但目前对于冷喷涂技术制备高导涂层主要以喷涂铜粉为主,由于金属导体的热传导主要是通过电子的运动,而金属内部存在着大量的电子且电子质量较轻,所以能够更快地传递热量,达到散热的需求。但是在电子电器设备中使用,还须具备良好的电绝缘性。为了满足小型化、微型化电子设备及电子电路的散热需求,基于冷喷涂制备高热导率且绝缘性良好的导热涂层,提供了一个新的解决途径。对此,可以采取分层技术制备复合涂层,在基体表面先喷涂一层绝缘的粉末,再喷涂具有高热导率的粉末;或者是采用绝缘颗粒包裹铜粉,制备具有绝缘、高导热、耐腐蚀、结合强度高的高导热涂层。这将突破目前高导热涂层的应用限制,实现高导热涂层的进一步发展。