一种X频段多通道10 W瓦片收发组件设计 *

2021-07-02宫振慧

刘 侨 ,宫振慧,贾 双

(中国航空工业集团公司雷华电子技术研究所,江苏 无锡 214063)

0 引 言

收发组件是相控阵雷达中的核心部件,成本占整套雷达的50%以上,主要完成小信号的接收和大信号的发射。为了满足现代雷达小型化需求,收发组件采用三维堆叠瓦片形式,较平面式收发组件缩小50%以上,无论是尺寸还是重量都有巨大的优势。

根据报道,中国电科14所和55所的瓦片组件已经实现量产,功率均集中在瓦级,区别在于前者的组件内部没有环行器,后者的组件已经集成在一起。国外的瓦片组件报道较少,目前已知的雷神公司的瓦片组件已经交付使用,4通道输出功率不超过5 W。

本文给出了一种X频段16通道、高密度收发组件的设计。组件输出功率为10 W,6位移相和衰减,内部垂直互联部分采用椭圆同轴结构实现射频信号的低损传输。

1 收发组件原理

TR组件收发分时工作,原理框图如图1所示。接收状态时小信号经由环行器、限幅器、低噪声放大器、多功能芯片、功分器进入后面的低功率处理单元;发射状态时小信号经由功分器、多功能芯片、驱动放大器、功率放大器和环行器输出到辐射器,最后由阵面将能量辐射出去。

图1 TR组件原理框图

多功能芯片由开关、移相器、衰减器和放大器组成。由于组件分时工作,这些器件可以收发共用。一般衰减和移相位数为6位,在接收和发射态完成信号的快速变换,实现波束控制等功能。

TR组件主要指标要求输出功率10 W,噪声系数小于3.5 dB,移相均方小于5°,衰减均方小于1 dB。一个集合口,16个收发通道。天线口使用环行器实现收发切换,同时散热面紧贴集合口。

2 收发组件设计

2.1 收发电路设计

组件的三维爆炸图如图2所示。TR组件散热面紧贴集合口,功率放大器需焊接在散热面上(图2中部件1上部)。低噪声放大器和环行器紧靠天线口(图2中部件5位置),保证噪声系数能满足指标要求。整个组件输入输出口的接插件均为玻璃烧结结构,同时结构件通过激光焊接来保证整个组件气密性。

图2 组件三维爆炸图

TR组件一致性非常重要,包括相位以及幅度的一致性。电路版图尽量对称设计,同时在链路上设计调相器以及固定衰减器,通过微调来保证每个通道的一致性。

本设计接收链路增益为20 dB,发射链路增益为28 dB,链路内置了衰减器,实际局部增益更大。功放芯片热耗很大,若热量没法及时导出,功放的功率以及效率都会下降,严重情况下会烧毁芯片。在电路设计中,功放需要直接贴在散热面上;同时多功能芯片和低噪声放大器芯片间容易串扰,需要做好隔离。

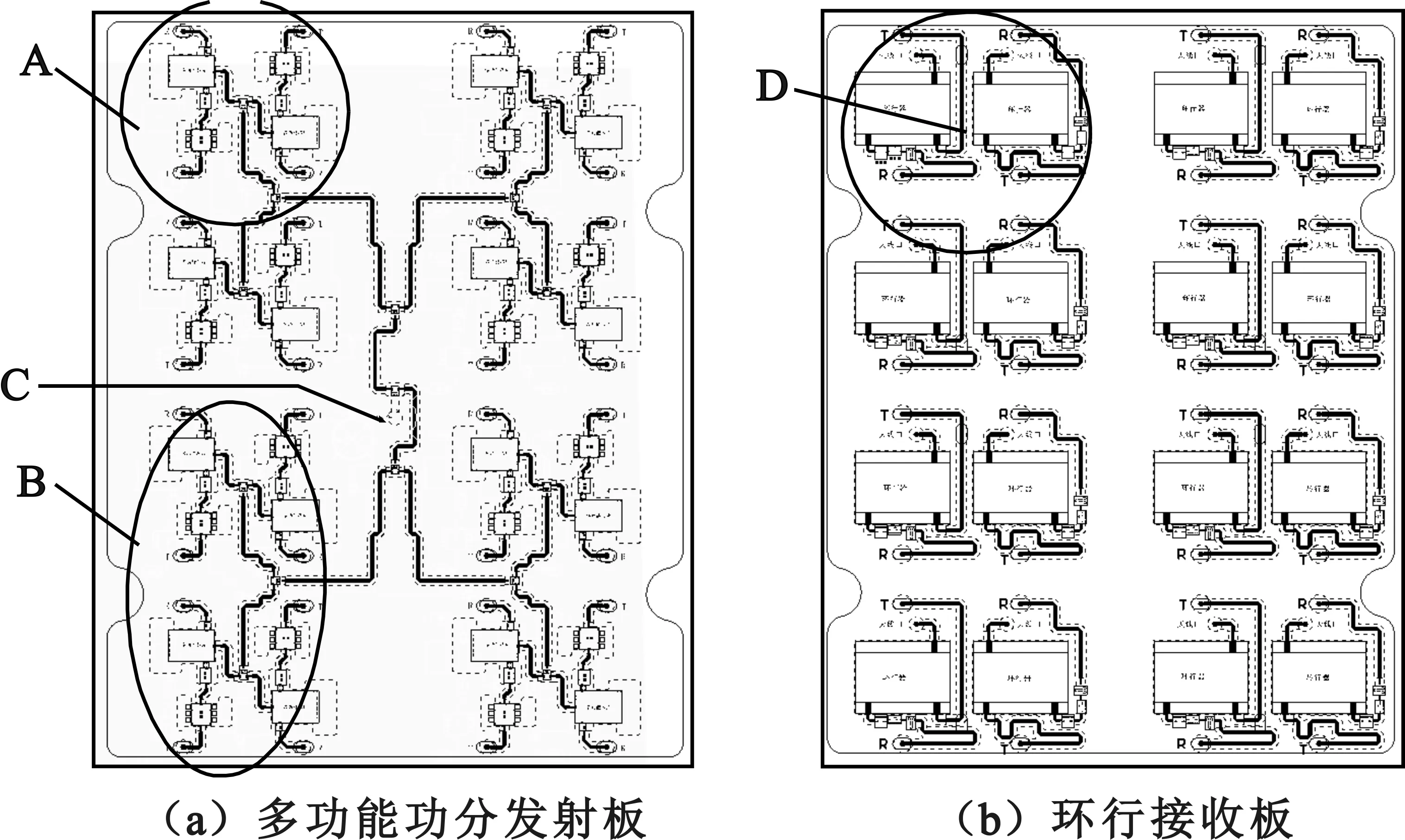

组件由两块电路板组成,分别为多功能功分发射板以及环行接收板,均为射频电路压合板,板间通过毛纽扣实现垂直互联,布局如图3所示。

图3 多功能功分发射板环行接收板

多功能功分发射板紧贴散热冷板,大功率功放焊接在这块冷板上,如图4中A3所示。考虑信号屏蔽,射频电路采用带状线形式,电路局部挖腔,芯片均下沉在腔体内避免信号出现串扰。其中多功能芯片A1和驱放A2设计在一个腔体内,功放则在另一个单独的腔体内。

图4 A区域内芯片分布图

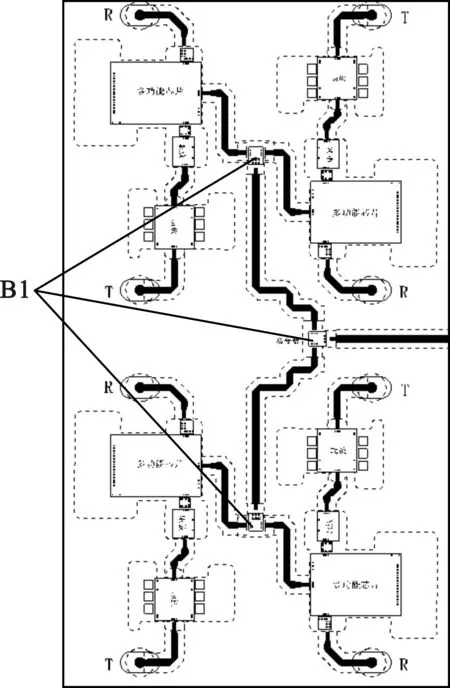

在图5中,B1为功分器裸片,尺寸很小,带内插损为0.5 dB,隔离度大于22 dB。功分器粘接在小腔体内,通过金丝键合方式与带状线相连。

图5 B区域内芯片分布图

接收环行板器件布局在图6中给出,主要由环行器和低噪放组成。D1、D2、D3分别为环行器、限幅器、低噪放,D4为天线口。芯片通过导电胶粘接在小腔体内,环行器粘接在结构件上,通过金丝键合与带状线相连。射频走线为了凑相位导致折弯较多,保证组件每个通道的相位一致性。

图6 D区域内芯片分布图

2.2 垂直互联设计

垂直互联框架具体形式如图7所示,内置垂直互联同轴,同时在每个通道位置 “凹”型挖槽,给芯片预留空间同时也能起到通道间的隔离作用。

图7 垂直互联框架

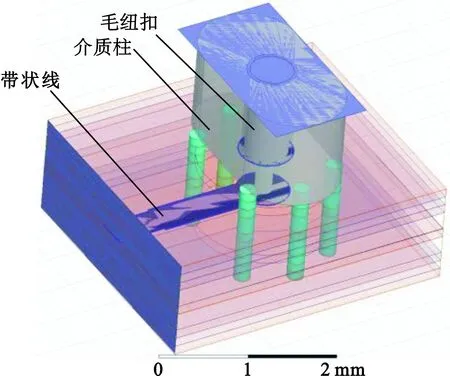

组件垂直互联采用毛纽扣加介质柱的同轴形式来实现。介质采用聚四氟乙烯,不仅体积小,还可以保证良好的微波传输性能。

毛纽扣直径为0.508 mm,压缩状态下会膨胀10%,仿真模型如图8所示。

图8 毛纽扣垂直过渡模型

带状线到毛纽扣之间的过渡由于空间紧凑,介质柱采用椭圆结构,与一般的圆形同轴相比,在某个方向上尺寸减小,但是在另一个方向会变大较多,具体尺寸较随意,只需要保证是50 Ω的特性阻抗就行。通过HFSS软件建模仿真,仿真结果表明其性能很好,整个频段内S11和S22均在-40 dB以下。

3 结构工艺实现

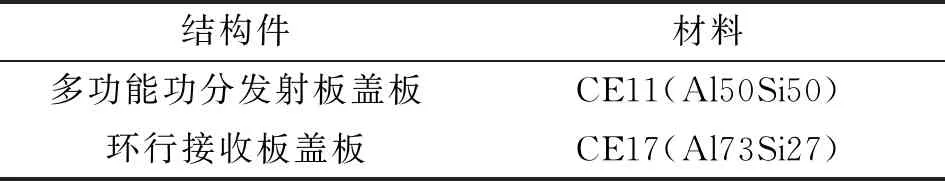

X频段收发组件两层印制材料均为微波多层板。兼顾热膨胀系数的匹配、导热性、激光焊接性能、重量等方面的要求,收发组件结构件材料选择如表1所示。

表1 组件结构件材料选型

为满足组件产品气密性要求,产品对外接口SMP、SSMP接头、15芯矩形插座均采用玻璃烧结的密封器件,并采用回流焊工艺实现气密;结构件间采用激光焊工艺实现气密,即多功能功分发射板盖板及环行接收板盖板进行激光焊接实现密封。

整个工艺设计主要涵盖射频基板大面积接地互连、元件及连接器的组装与焊接、芯片共晶焊接、芯片环氧粘接、芯片键合互连、板间垂直互联、激光密封焊接及三防处理等。

射频基板可采用成熟的共晶烧结工艺,进行电路板与组件盒体间的焊接;可采用共晶焊接的工艺,实现高功率芯片与钼铜载体互联,构成高功放芯片组件的部件,实现良好散热的效果;片式阻容元件、接插件均采用成熟的再流焊接的工艺方法与多层板及盒体互联;高功放芯片组件采用低温焊膏焊接至盒体;其余芯片及部件均采用导电胶进行胶接;芯片、微带板等之间互联采用金丝或金带的引线键合工艺;盒体整体密封采用激光焊接,满足国军标气密性要求;最后进行整体组件的“三防”及打标处理,保证产品的长期高可靠使用的要求。

组件实物如图9所示,上下两个15芯接插件,分别为供电和控制接口。一个集合口采用SMP接插件,16个天线口采用SSMP接插件。整个组件尺寸为66 mm×84 mm×12 mm。

图9 TR组件实物图

4 实测结果

组件的效率受发射输出功率影响很大。组件内部GaN功放的输出功率为42 dBm,毛纽扣损耗为0.5 dB,环行器在X频段的中心频点损耗为0.6 dB,两个边带会恶化到0.8 dB,实测结果见表2。

表2 TR组件实测结果

测试条件在实验室进行,仪器主要为是德科技的矢量网络分析仪N5244A、信号源E8257D和功率计N1911A等。

组件测试数据均为最差指标。组件输出功率为10 W,噪声系数优于3.2 dB,同时均方也满足系统要求。组件质量140 g,满足指标要求。

5 结 论

组件尺寸较小,同时内置了环行隔离组件,整个组件内部芯片的布局就显得尤为关键。组件测试结果良好,可以满足系统的使用要求。但是在装配以及测试过程中,毛纽扣的报废率有点高,这个问题还有待研究和改进。