延长离子膜使用寿命的措施

2021-07-02夏刚

夏刚

(中石化江汉盐化工湖北有限公司,湖北 潜江 433121)

离子交换膜是一种高选择透过性的高分子膜,由聚四氟乙烯和全氟乙烯基醚单体的共聚物组成。离子膜的采购成本高、使用量大、整体换膜费用高,延长离子膜的使用周期能有效降低氯碱企业的生产成本,提高烧碱的市场竞争力。

中石化江汉盐化工湖北有限公司(以下简称“江汉盐化工”)电解Ⅴ装置产能为4万t/a,由I槽、J槽电解装置组成,采用蓝星(北京)化工机械有限公司电解槽工艺,于2011年4月20日投产。上期离子膜运行时间为50个月,达到行业先进水平。

1 离子膜组装

1.1 预处理

江汉盐化工电解Ⅴ装置采用旭化成F-6801离子膜,出厂前采用2% NaHCO3溶液保持湿润状态。由于膜生产时间不一,在运输过程中膜在卷曲状态下不可避免地产生局部干区导致褶皱。电解Ⅴ装置I槽、J槽新膜安装前,严格按照旭化成提供的使用说明对离子膜进行预处理,用纯水配制2% NaHCO3或0.4% NaOH溶液,将离子膜浸泡充分再进行安装,减少离子膜产生局部干区的概率。

1.2 垫片组装

Ⅴ装置I槽、J槽均是膜极距电解槽,对阴阳极垫片的安装位置提出了更严格的要求。若垫片安装位置太靠内,垫片挡住阳极网,滞留在边缘的氯气很容易与反渗过来的OH-反应,产生盐泡;若垫片太靠外,则阳极槽框密封面会暴露在溶液中,容易受到反渗过来的OH-腐蚀。Ⅴ装置大修安装离子膜时,阳极垫片的左、右、下边缘内侧距离阳极网大约0.5 mm,阴极垫片侧面和底边内侧超出阴极密封面5 mm,最大限度地减少了盐泡的产生。阴极垫片组装要点如图1所示,阳极垫片组装要点如图2所示。

图1 阴极垫片组装要点Fig.1 Key points in the assembly of cathode gaskets

图2 阳极垫片组装要点Fig.2 Key points in the assembly of anode gaskets

2 电解槽工艺控制

2.1 进槽盐水品质

盐水品质直接影响电解槽的电流效率及槽电压。盐水中少量的杂质离子如 Ca2+、 Mg2+、Fe2+等金属离子能透过磺酸层,与阴极室返迁过来的OH-反应生成氢氧化物沉淀,堵塞离子膜的微孔,使其选择透过性减弱, OH-返迁量增加,最终导致离子膜损坏[1]。

二次盐水中钙镁离子总含量需控制质量分数小于2×10-8,工艺上主要采用树脂塔吸附来确保进槽盐水的品质。

①实时监控3台树脂塔,2台串联运行,1台再生备用,每天进行切换。

②通过流体的电导率监测再生情况,分析人员每周做2次ICP,每季度进行盐水对比分析,树脂出现破损流失时及时补充。

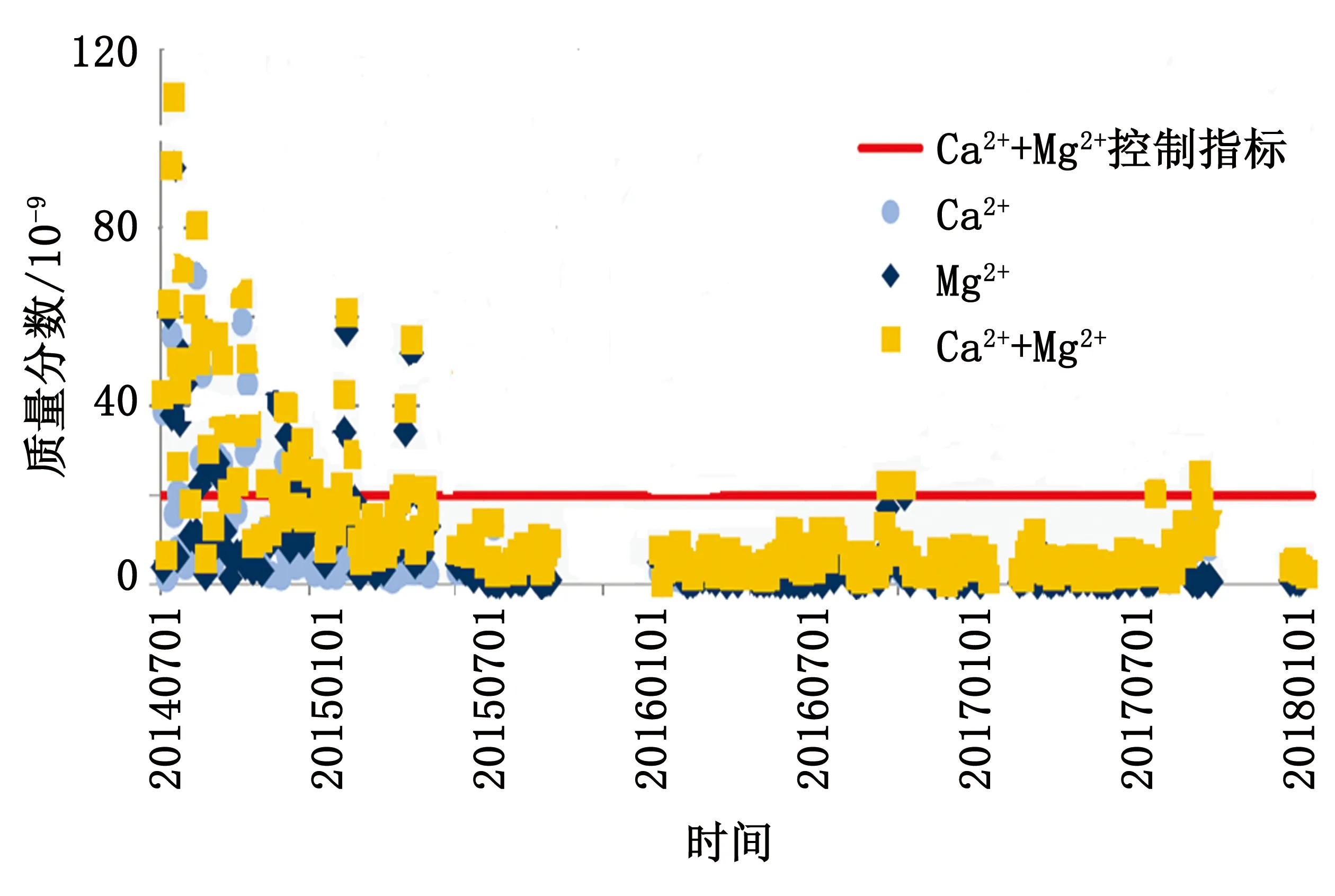

树脂塔进槽盐水钙镁含量如图3所示。

图3 树脂塔进槽盐水钙镁含量Fig.3 Calcium and magnesium content of brine flowing out of resin tower and fed to electrolyzers

从图3数据可以看出:I槽、J槽进槽盐水中钙镁含量在2014年7月—2015年7月间存在超控制指标的情况,加强工艺控制后,钙镁含量达标进槽。这与离子膜更换周期趋于一致,表明严格控制进槽盐水质量,有助于延长离子膜运行周期。

2.2 阳极液NaCl浓度

电解槽阳极液中的NaCl浓度对电流效率、槽电压、碱液含盐量的影响明显。当阳极液NaCl的质量浓度过低,小于170 g/L时,随着Na+透过膜的水迁移量迅速增大,短时间内将超过膜的输出能力,致使离子膜鼓泡;当阳极液NaCl质量浓度大于170 g/L、pH值低于2时,大量H+与Na+竞争,带电质子将酸化膜的酸层,导致离子膜剥离分层,使离子膜永久性损坏[2];当阳极液中NaCl质量浓度大于230 g/L时,膜阻增大,水迁移能力下降,这时特别容易导致膜能力过载,损坏离子膜。

为防止阳极液浓度偏离的情况出现,在工艺上采取了如下措施。

(1)设置了入槽盐水流量低报警控制。

(2)每4 h分析1次电解槽阳极液NaCl浓度。

(3)现场每小时都要测定电解槽阳极液的密度。

通过采取上述工艺控制措施,保证了阳极液NaCl浓度在工艺控制范围。

2.3 氯酸盐

氯酸盐不仅影响到氯化钠的溶解度,还会反渗透到阴极室,使得槽成品碱中氯酸盐含量增加。盐水中氯酸盐累积含量偏高时,在盐水二次精制时的树脂塔酸再生过程中会产生次氯酸,造成螯合树脂性能下降;氯酸盐还会在阳极对电解槽垫片产生腐蚀,透过离子膜进入阴极室造成阴极腐蚀,从而影响电解槽的正常运行,降低离子膜使用寿命。

氯酸盐的形成过程:

Cl2+H2O=HClO+HCl。

电解槽温度高于80 ℃,有相当数量的次氯根发生产生氯酸盐的反应:

江汉盐化工电解工艺中没有设置氯酸盐分解装置,减少氯酸盐累积只能从源头上减少氯酸盐的产生。在日常工艺控制中,通过进槽加酸将出槽盐水pH值控制在2.5~3之间,提高了电流效率,降低了副反应及系统盐水中的氯酸盐累积。

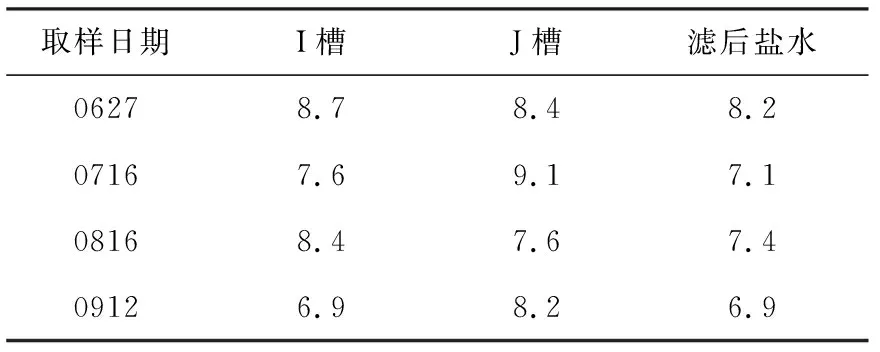

2017年氯酸盐含量统计如表1所示。

表1 2017年氯酸盐含量统计表Table 1 Statistics of chlorate content in 2017 g/L

从表1可以看出:在未设置氯酸盐分解装置的情况下,膜极距电解槽I槽、J槽中氯酸盐含量较为稳定,未出现明显的积累现象,表明通过进槽加酸的控制措施,较好地消除了系统中氯酸盐的累积对离子膜的运行的影响。

2.4 气相压力压差

气相压差的稳定是保证电解槽和离子膜长周期运行的重要因素之一。气相压差的变化,将导致离子膜同电极之间反复摩擦而受到机械损伤。过大的压差会使极网变形、极距增大、离子膜受损甚至发生重大的设备安全事故;而反向压差更会使电压大幅上升,损伤膜和阴极网,造成电解槽和离子膜寿命缩短。因此使气相压差保持在一定范围内是非常重要的。

江汉盐化工采取了如下措施来确保气相压差稳定。

(1)加大重点阀门、仪表的检查力度,定期确认安全联锁和阀门的有效性。

(2)工艺检查都把气相压力仪表的准确性作为重点项目。通过氯气氢气压力设置双表显示数据,比对评估仪表的准确性,及时发现异常现象,及时处理。

(3)将工艺控制指标氢气压力由44 kPa调整为24 kPa,氯气压力由40 kPa调整为20 kPa。降低系统压力后,减少电解槽跳闸瞬间负压差的产生,降低损坏离子膜的风险。

3 电解槽开停车

电解槽停车时,压力的波动会造成离子膜寿命下降,温度的不断变化造成离子膜收缩、膨胀。另外由于移除外加电动势,阳极室中的氯气会还原成氯离子,阴极上的金属则被氧化而形成反向电流。反向电流不仅会损伤阴极涂层,而且金属阳离子和水分子向阳极室迁移,导致离子膜阴极侧被镍、 铁等金属离子污染,甚至使离子膜出现水泡,引起槽电压上升,电流效率下降。

为减少由于自身原因引起的停车,江汉盐化工定期召开电解槽专项管理会,加强电解槽设备管理,进行预防性维修,减少因机泵、阀门、仪表、电气故障引起的停车。

4 技能培训

操作人员的工作质量和操作水平直接关系到电解槽的安全运行。操作人员的任何失误都有可能对电解槽及离子膜造成难以恢复的损伤。操作人员应熟悉生产工艺流程和工艺操作方法,还要懂基本原理,这样在发生异常现象时才能及时有效地解决问题。

江汉盐化工针对电解槽操作开展定期教育培训工作、对新入厂的职工开展一对一的师傅结对活动,有效提高了操作技能,使操作更加精细,杜绝了误操作对离子膜寿命的影响。

5 经济效益

改造后,电解Ⅴ装置I槽运行寿命达到51个月,J槽运行寿命达到50个月,超过国内43~46个月的平均水平。

电解槽大修换膜成本(不计人工)如下:

离子膜 180万元; 橡胶垫片 11万元;

胶水及隔离剂 4万元;

合计约195万元。

多运行1年,节约成本:

195×1/3×2=130(万元)。

江汉盐化工将继续开展延长离子膜使用周期的研究工作,总结I、J电解槽大修、工艺运行上的好的做法,运用到其他电解槽的管理上,延长离子膜的运行周期,降低运行成本,增加产品市场竞争力。