氯化氢过氯事故分析及整改措施

2021-07-02刘伟峰

刘伟峰

(河南神马氯碱发展有限责任公司,河南 平顶山 467000)

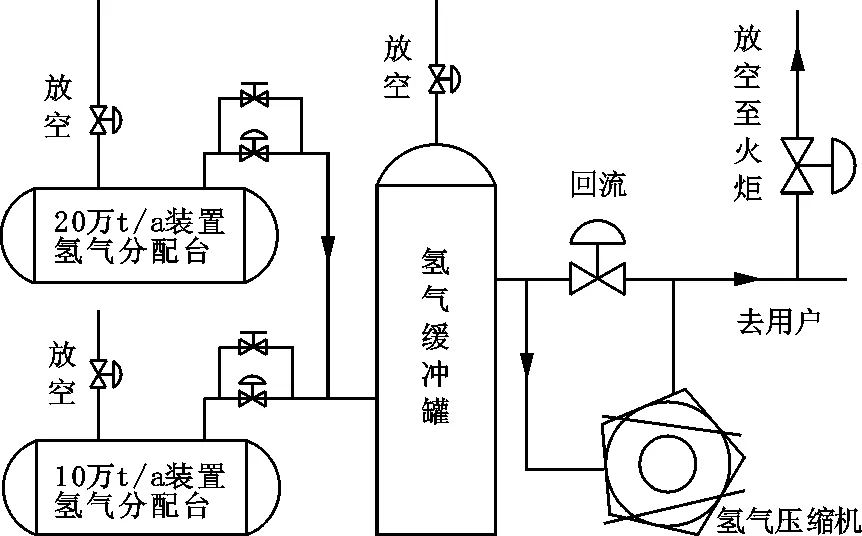

河南神马氯碱发展有限责任公司(以下简称“神马氯碱发展”)拥有30万t/a离子膜法烧碱和30万t/a PVC树脂生产装置。一期双10万t/a装置于2005年12月30日一次试车成功并生产出合格产品,氯化氢合成工序共4台合成炉;二期双20万t/a装置于2009年6月28日一次试车成功并生产出合格产品,氯化氢合成工序共5台合成炉。两期生产装置电解系统的富余氯气进入同一个氯气压缩工序后,冷却生产合格液氯,产生的尾氯返回氯化氢合成工序生产氯化氢;富余氢气由自控阀控制流量后进入同一氢气输送工序,升压至0.75 MPa以管道输送的形式外售(氢气输送工艺流程见图1)。

1 氯化氢合成工艺流程和重要控制指标

1.1 氯化氢合成工艺流程

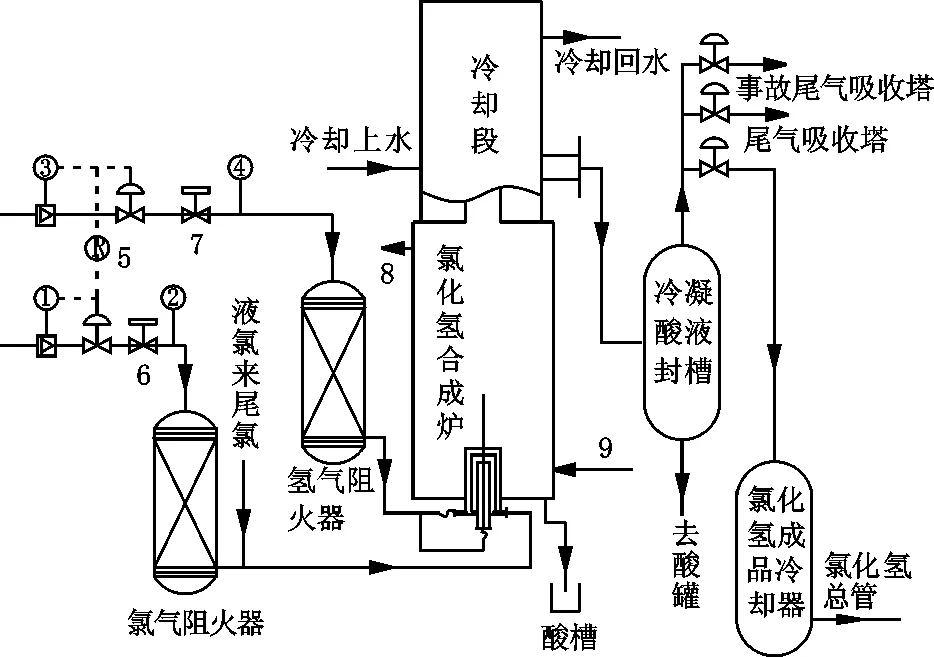

由氯处理工序送来的纯度(体积分数,下同)为97%以上的原氯(或由液氯压缩工序送来的纯度为90%左右的尾氯),由氢处理工序送来的纯度为99.5%的氢气,分别经缓冲罐后进入氯化氢合成炉,在炉内燃烧生产纯度为93%~95%的氯化氢气体。合成炉燃烧段使用80~85 ℃的热水冷却,冷却段使用循环冷却水进行冷却。生产的氯化氢气体大部分送至氯乙烯转化工序与乙炔气加成生产氯乙烯单体,另一小部分送至吸收塔生产盐酸[1](工艺流程如图2所示)。

图1 氢气输送流程示意图

①—氯气流量;②—氯气压力;③—氢气流量;④—氢气压力;

送至氯乙烯转化工序的原料氯化氢中如果含有游离氯,游离态的氯遇乙炔气即生成极易爆炸的氯乙炔并伴随大量放热,严重威胁安生生产;同时,氯乙炔压缩时的分解产物会造成精馏系统设备的腐蚀。为避免事故的发生,在工艺上,严格控制氯化氢纯度稳定在93%~95%并不过氯;在技防上,设置有温度超限联锁停车装置和爆破片装置,当生产出现异常时,及时联锁停车,恶化时,爆破片动作释放压力。

1.2 氢气输送工序联锁设置

(1)10万t/a装置的氢气分配台低于70 kPa时,至氢气输送自控阀联锁关闭。

(2)20万t/a装置的氢气分配台低于70 kPa时,至氢气输送自控阀联锁关闭。

(3)氢气缓冲罐压力低于40 kPa时,氢气压缩机联锁停机。

1.3 重要控制指标

氯气的控制指标:体积分数≥97%,氯中氢体积分数≤0.4%,氯气压力为120~170 kPa。氢气的控制指标:体积分数≥99.5%,氢中氧体积分数≤0.4%;氢气压力为80~90 kPa。氯化氢的控制指标:体积分数93%~95%,不含游离氯。转化工序混合器温度:在冬季时≤30 ℃,在夏季时≤45 ℃。

2 事故经过及处理

某日,10万t/a电解生产线因故联锁停车。阳极系统中残存的废氯气切换至事故氯吸收装置进行处理;阴极系统自动充入氮气,置换残存的废氢气,由放空阀控制压力后排入大气;10万t/a装置氢处理工序至氢气输送装置的自控阀联锁关闭。此后20万t/a装置氢处理工序压力大幅度波动,氢气分配台压力由91 kPa急剧下降至67 kPa,同时巡检人员发现20万t/a装置盐酸吸收工序尾气塔处氯气外逸,生产调度采取了20万t/a装置紧急停车的处置措施。氯乙烯转化工序混合器温度无明显变化,中控取样分析管道内存留氯化氢,纯度94%不过氯;管道开始置换约10 min后,中控再次取样分析管道内存留氯化氢,纯度96%并严重过氯,无色透明玻璃试管内分析液呈深黑色。在事故处理过程中,操作人员对外逸氯气使用氯气捕消器进行了处置,没有造成次生灾害。

3 事故原因

因10万t/a生产装置联锁停车,20万t/a生产装置氢气压力急剧大幅度下降,致使氯化氢合成炉过氯并且氯气外逸后20万t/a生产装置紧急停车。相关技术人员主要对氢气输送装置进行了排查。经检查,联锁装置试验正常,两条生产线至氢气输送工序的自控阀性能完好,20万t/a生产装置氢处理工序至氢气输送工序自控阀的旁路阀处于半开启状态(前期自控阀被杂物堵塞,通量不足,因此开启旁路阀)。经分析,当10万t/a生产装置联锁停车后,氢气输送阀联锁关闭,气量瞬间减少1/3,造成20万t/a生产装置氢气系统压力急剧下降。由于进合成炉氯气和氢气阀门状态没有改变,致使配比失调,氯化氢过氯,原送至吸收塔做酸的氯化氢气体中氯气被吸收水吸收不完全,进而从尾气塔逸出。经调取DCS历史曲线得知,以1#合成炉为例,进炉氯气流量由1 050 m3/h上升至1 260 m3/h,进炉氢气流量由1 172 m3/h下降至830 m3/h,说明原料氢气压力和合成炉压力下降后,进炉氯气和氢气配比严重失调,氯化氢过氯,氯气外逸。

4 整改措施及效果

4.1 整改措施

由于在氢气输送工序将两条生产线富余氢气进行并网,造成单条生产线压力波动时互相影响,特别是单条生产线跳停后对另外一条生产线的安全稳定运行造成较大影响。经技术人员论证和研讨,主要从以下两个方面入手,对氢气输送装置进行升级改造:一是加强管理,自控阀的手动旁路阀严禁无故开启,避免对生产系统产生影响;二是完善和增加联锁装置,说明如下。

(1)10万t/a电解槽全停或20万t/a电解槽全停时,压缩机联锁停机。

(2)10万t/a装置的氢气分配台压力低于70 kPa时,压缩机联锁停机。

(3)20万t/a装置的氢气分配台压力低于70 kPa时,压缩机联锁停机。

(4)氢气缓冲罐压力低于40 kPa时,压缩机联锁停机。

4.2 效果

DCS组态工作由渐大中控工程师协助完成,在联锁试验正常后投入运行,两年间30万t/a生产线经历过3次单条生产线紧急停车,氢气输送装置联锁动作正常,氢气系统压力波动范围可稳定控制在5 kPa以内,改造效果明显,达到了预期目的。