全自动防毒面具过滤器生产线及控制系统设计

2021-07-02谌建国

谌建国

(中国联合工程有限公司,杭州 310052)

防毒面具属于人员劳动保护用品,一般应用于防化部队或其他从事石油、化工、矿山、冶金、消防、抢险救灾以及卫生防疫等人员的个人保护。它佩戴在头上,保护人的呼吸器官、眼睛和面部,可以防止毒气、粉尘、细菌及其他有毒有害物质进入人体。

高效空气过滤器是防毒面具中的关键部件,是在塑料外壳里面装入一枚气溶胶过滤芯元件,并通过注胶密封而达到防止有毒有害物质通过,同时最大限度地不妨碍人的呼吸。

1 防毒面具生产设备系统控制现状

目前,我国防毒面具装配自动化水平落后,整个行业还没有防毒面具自动化装配的技术和设备。现阶段各厂家均由人工进行总装,存在劳动强度大、装配效率性低、质量一致性差异较大等一系列问题。面具自动化装配是本行业的一个技术难点,亟待解决[1]。

就国际而言,情况大体相当。以主要元件中的呼吸过滤器为例,目前国外生产厂也基本采用的是单台设备配合手工生产方式。其中,切割、装配、封胶以及测试检验等多为独立工作设备,同时多采用人工上下料。

由于设备独立分散,造成工艺流程复杂,物料流耗费的人力较多。有些设备由于切割工艺存在生产环境恶劣、配套烘干增加耗能成本等问题,且产品成品率低,设备维护困难。此外,人工操作也导致了产品质量不稳定,出现问题时对人员或设备的追溯困难等。

2 全自动生产线的主要设计思路

设计主要针对一条年产1 000万只的呼吸过滤器的生产线要求,将生产中的所有相关设备以EtherNet IP环网总线统一到一起。控制设计的原则是通过运用最新的控制系统,最大程度地提高生产线的自动化水平,以期在产品的产量、质量、系统维护以及质量追溯等方面和现代数字化生产水平相适应。

3 生产线工艺及主要设备简介

生产线总体工艺包括滤纸切割、滤芯装盒、注胶烘干、气密性检测及打码包装等,如图1所示。

图1 生产线工艺流程示意图

线中的工艺设备主要有精密刀具切割台设备、非标准多工位旋转工作台、SCARA上下料机器人[2]、视觉识别系统、双组份注胶系统以及激光飞行打码系统等。

3.1 切割部简介

切割系统完成原料纸的切割主要包括原料给料、输送及固定、切割、清扫等过程。系统采用多类不同的伺服电机及电缸协同进行控制,如图2所示[3]。

图2 切割伺服系统

本切割系统位置精度和稳定性要求较高,需要在高速运行的情况下保持足够的准确性和平稳性,否则极易损坏刀具。

3.2 装配工艺及控制

装配部是将切割完成的滤芯工件装入塑料盒,并在装盒过程中检测前道工序和本道工序的加工质量。

检测过程包括2次光学检测和1次测距判断。PLC负责对3次检测的合格情况进行分类。装配不合格的工件将由下料机器人自动放入复检储料容器等待人工处理。合格的工件则由输送线送至下道注胶工段。

3.3 注胶工艺及控制

注胶部采用多工位旋转旋转台对工件加注密封胶进行烘干处理。注胶的过程中,采用变频器控制工件高速旋转。烘干过程采用Leister LHS空气加热器对烘箱温度进行加热。

3.4 测试工工艺及控制

测试工段完成对注胶后的工件进行在线合格性测试,包括气体测试和外观测试。控制系统PLC通过RS232通信采集测试仪数据并进行分类及统计,根据采集的结果将气体测试或外观检测的不合格产品分类输送到不同的收集容器,以备操作人员处理。

3.5 包装工段

包装工段包括打码、装说明书及包装程序,过程自动运行,无需人为干预。激光打码采用飞行打码模式将序列号及对应测试仪的信息打印到工件外壳上。打码段输送线能够储存最多50个工件。PLC通过先进先出队列处理工件和信息的对应。

4 控制系统组成及主要特点简介

4.1 控制系统主要组成

一个主站PLC负责总体控制;5个远程站分别负责5个工段的信息处理;17台变频器用于输送设备的控制;9台罗克韦尔Kinetix 5700伺服电机和9台伺服电缸负责主要工段切割部分的控制;4台PANELVIEW PLUS7工业触摸屏用于运行中的人机交互。系统的总体配置如图3所示。

图3 控制系统环网配置示意图

PLC系统采用罗克韦尔Controllogix可编程控制器,由一个1756 L71主站和5个1734远程站组成环网结构[4]。系统按工作站的布置将各环节中的变频器、伺服系统及触摸屏等控制设备接入环网。主PLC采用一台Controllogix系列1756-L71 CPU,通过TCP桥接模块1756-EN3TR实现环网接入。远程IO站采用1734-AENTR模块,负责把有关子站中的控制设备及IO点数据接入总线。变频器为罗克韦尔PowerFlex 525系列,通过E2P环网模块进行总线连接。主要伺服电机采用罗克韦尔Kinetix 5700系列[5]。

4.2 切割控制中的关键点

由于切割系统的刀具特点,在选择切割控制系统时,首先要保证控制精度。本切割装置主要采用9台Kinetix 5700中惯量伺服电机。此电机的编码器为21 bit多圈绝对位置编码器。根据机械设计,刀头升降的引动器导程为10 mm直接传动;刀头平移的齿轮齿条的综合导程为30.668 27。因此,设计的刀头升降和平移的最小控制分辨率分别为0.000 004 76 mm·rev-1和0.000 014 6 mm·rev-1,足以满足定位要求。

此外,要控制调试时伺服系统的稳定性。本系统精确和速度要求高,应该严格避免伺服电机出现震动。这需要在系统调试时对伺服电机的闭环控制参数进行准确整定。在此采用Kinetix系统自带的“Out-of-Box”加自适应调谐方案。自适应调节功能始终监视负载的变化和电机侧共振情况,并根据变化情况实时调整扭矩环路的各滤波器参数及环路增益,以达到抑制谐振的目的。

“Out-of-Box”在电机轴的创建工程中,标量化计算出速度和位置闭环回路的带宽。它的计算过程如下。

先通过GSV指令获得相应驱动器的扭矩回路综合时间常数DMTC,如图4所示[6]。

图4 读取扭矩环时间常数

其次,计算扭矩环带宽TBW:

式中,t为综合时间常数。

最后,按顺序分别确定系统速度回路和位置回路的参数,包括速度环带宽Kvp、位置环带宽Kpp、速度环积分带宽Kvi和位置环积分带宽Kpi。调谐时的环路增益关系,如图5所示。其中,阻尼比z如无特殊情况,选择1[7]。

图5 调谐时的环路增益关系

4.3 工件检测及分拣控制中的关键点

本系统的关键算法在于旋转工作台上不同工位不同检测项目结果和下料分拣之间对应关系的处理。以测试台为例,工作台上共有8个工位,每个工位的检测工件有6个,机器人上下料为两个一组进行操作。6台测试仪又分布在4个不同的工位完成测试。如图6所示,机器人上件为工位1,机器人在工位1按12、34、56的顺序上件;工位2测试35号工件;工位3测试24号工件;工位4测试1号工件;5号工件测试6号工件;工位6依次对14、25、36号工件进行光学测试。这样排列的目的主要是迁就工艺设备的布置要求。

图6 测试台工作原理图

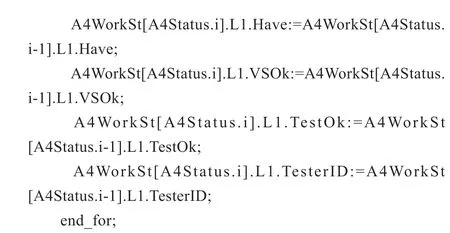

程序中考虑设置一个循环移位的数组,工作时通过转台的节拍信号控制数组的循环移位操作,使工件在每个工位测试的结果数据跟随转台的旋转而移动。当移到工位7即下件工位时,下件程序根据本工位的数据决定机器人将工件放入不同的目标位置。

以下是工位上第一个工件信息跟随转台移动的程序,其他工位过程相同:

工件参数的数据结构如图7和图8所示。

图7 工位数据结构

图8 工件数据结构

上件机器人上件完成时,标记工件标志,即:

测试工位完成测试时,对工件测试结果位作标记,如图9所示。

图9 工件测试结果标记

下件机器人下件时,根据工件测试结果将工件放至不同的位置,具体如表1所示。

表1 工件下件位置表

合格工件在进入包装线的同时,系统维持一个50个工位储存位的产品信息队列。当工件经过激光打码工位时,以先进先出的方式将对应的信息加注到打码信息中。这样就可以通过产品的序列码追溯相关的测试设备等。

4.4 烘箱的温度控制及功率计算

基于节能及现场条件的限制,本系统对烘箱的加热功率有严格的限制。设计中选择加热器时,基于风量及温差的功率计算公式为:

式中:1/60 000为单位换算因子;现场的环境最低温度Ta=10 ℃,工件加热的最高温度Tm=90 ℃,有ΔT=Tm-Ta=80 ℃;计算风 量V=2 400 L·min-1;空 气比热容C空气=1.005 kJ·(kg·K)-1;空气密度δ空气=1.204 kg·m-3。所以,可得计算功率为:

P=1.005÷60 000×2 40×1.204×(90-10)=3.87 kW(3)

控制设备选择时,最大允许功率按15 kW进行配置。从实际运行效果来看,实际功率约在3 kW左右,完全符合现场条件许可。

5 结语

本生产线设计采用全自动生产方式,设计操作人员3人,正常情况下主要负责原配料的准备工作。

本生产线为甲方根据自身原有生产线产品产量不足而进行生产线更新换代的要求订制。新的生产线不仅大幅提高了产品的生产效能,而且使生产及管理具备了较好的自动检测、分拣和质量追溯能力。