轨道交通部件智能压装工艺的参数研究

2021-07-02刘进华周万平郑俊琦

刘进华 周万平 郑俊琦

(中车株洲电力机车有限公司,株洲 412001)

轨道交通部件走行部在设计中大量采用过盈联接方式,如各类销套联接、车轴与车轮的联接、小齿轮与电机轴的联接、轴承与轴的联接、六连杆销与车轮孔的联接等。它们均通过孔、轴之间的过盈量实现可靠的联接,具有结构简单、工艺简便的优点。采用冷压装是工业上过盈联接普遍采用的组装工艺,压装方式较为简单,在过盈量不大的零件上具有较强的适应性[1]。

根据IRIS国际铁路工业标准应用指南6中特殊过程[2]的定义,压装过程被定义为生产的特殊过程。这是因为压装工艺的质量无法用经济、简便的方法进行检查。对压装质量结果的检测一般采用反压法,而这是一种破坏性不可逆的测试法[3],在实际生产中不具备可行性。反压法一般只能用于对特殊过程的定期确认。对特殊过程的质量控制方面,质量体系中强调针对特殊过程的5M1E(人机料法环测)生产要素进行控制,而对5M1E的控制往往存在很大的不确定性,如人的执行力和效果、机器的偶发故障、材料批次性能不合格、检查批次不能全覆盖、环境因素变化等,均会对压装质量造成影响。如果对配合的对偶件实现100%检查,势必会大幅增加检查工作量,导致成本增加和生产周期的延长。因此,轨道交通部件压装配合零件的质量一般采取抽检方式,但这在实际生产中很难保证产品的合格率满足要求。

根据分析,压装联接设计的最终要求是松脱力,即使得压装失效的力。这个力与压装时的力存在很大关联,二者基本一致。因此,可以通过检测压装过程的压装力来判断压装质量[4]。随着计算机技术和传感器技术的发展以及压装智能化设备的发展,对压装过程的压装力进行实时检测和反馈并控制压装过程已经成为可能[5]。本文介绍轨道交通基础制动装置固定叉体套压装的智能控制的压装力参数研究。

1 基础制动装置固定叉体结构简介及作用原理

1.1 结构简介

固定叉体是轨道交通车辆盘形制动装置的受力部件,如图1所示。固定叉体在车辆制动时,承受闸片摩擦力引起的闸片托体垂向力的作用。通过固定叉体保证了盘形制动装置安装的稳定性和制动受力的可靠传递。

图1 盘形制动装置示意图

1.2 作用原理

图2为固定叉体力的传递示意图。闸片托体通过销1、套1将力传递到固定叉体。固定叉体又通过销2、套2将力传递到转向架构架上,由此平衡闸片与盘的制动摩擦力,确保整套机构产生可靠的制动力。其中,套1、套2分别与固定叉体对应的孔过盈联接。

图2 固定叉体力的传递示意图

套1、套2与固定叉体的压装可靠性至关重要。若套脱出,则销1、销2将无法可靠传递力,并直接与固定叉体接触,加快固定叉体本体孔的磨耗,同时影响整套夹钳机构安装的可靠性。此时,闸片托的位置将产生变化,导致闸片与盘的摩擦接触面发生异常改变而产生异常磨耗,严重时会导致制动失效的可怕后果。

2 固定叉体套的智能压装工艺

固定叉体套压装的主要失效模式是套的松动和脱出,原因是套孔过盈量达不到设计要求,可能是孔过大或套过小造成的。实际生产中,由于套和固定叉体生产批量大,为减少工作量,对套的外径和固定叉体孔的内径采取20%比例抽检,发现尺寸不合格的进行返工或报废处理。但是,另外80%未检产品很难保证全部合格,如果存在不合格品,则这部分产品将流入生产过程,会导致运用中过盈联接的失效。

考虑实际设计时,设计人员往往先计算联接所需的过盈力,推算出过盈量,再从中得出孔轴尺寸和公差,最终设计输出往往只给定套的外径和固定叉体孔的内径尺寸公差、配合要求,并未给出实际配合力。实际的配合力一般在计算报告中有相关数据。在过盈联接中,配合力往往反映在套的压出松脱力和压装力。前述已说明,压出松脱力是破坏性测试,在实际生产中不可用,而压装力则是可测量的数据。因此,可以考虑通过实时检测套压装过程的压装力来推断过盈联接的质量是否满足设计要求。

压装工艺的智能控制原理图,如图3所示。

图3 压装工艺智能控制原理图

通过在压装设备上增加高精度的力传感器、位移传感器,全过程检测压装过程的力-位移的大小和关系绘制力-位移曲线,并利用计算机软件监测过程中压装力的峰值或压装均值(压装平稳力)是否达标。当压装力在合格范围,系统允许继续压装并完成压装过程,否则报警并退出压装,从而实现压装工艺的智能控制,确保所有压装产品的合格。

图4为基于以上原理研制的智能压套机示意图。

图4 智能压套机结构图

3 压装基础数据研究与控制参数确定

固定叉体压套压装的基础数据与控制参数包括固定叉体孔径、压套外径、固定叉体的过盈量、固定叉体压入力及压入加速度、固定叉体压出力及压出加速度。

3.1 压入力数据研究

固定叉体采用统一的尺寸。固定叉体各孔尺寸图纸要求2800.033mm,上下孔配合要求均为H8/Z8。按照机械设计手册,可以确定部件配合具体尺寸,因此选取3种销套2,其外径尺寸分别为28.09 mm、28.10 mm以及28.11 mm.此外,选取9个固定叉体进行压装(编号1~9),固定叉体两个叉臂分别用-1和-2进行进一步编号。相关尺寸数据如表1和表2所示。

表1 固定叉体尺寸表

表2 压套尺寸表

图5 压入力-位移趋势图

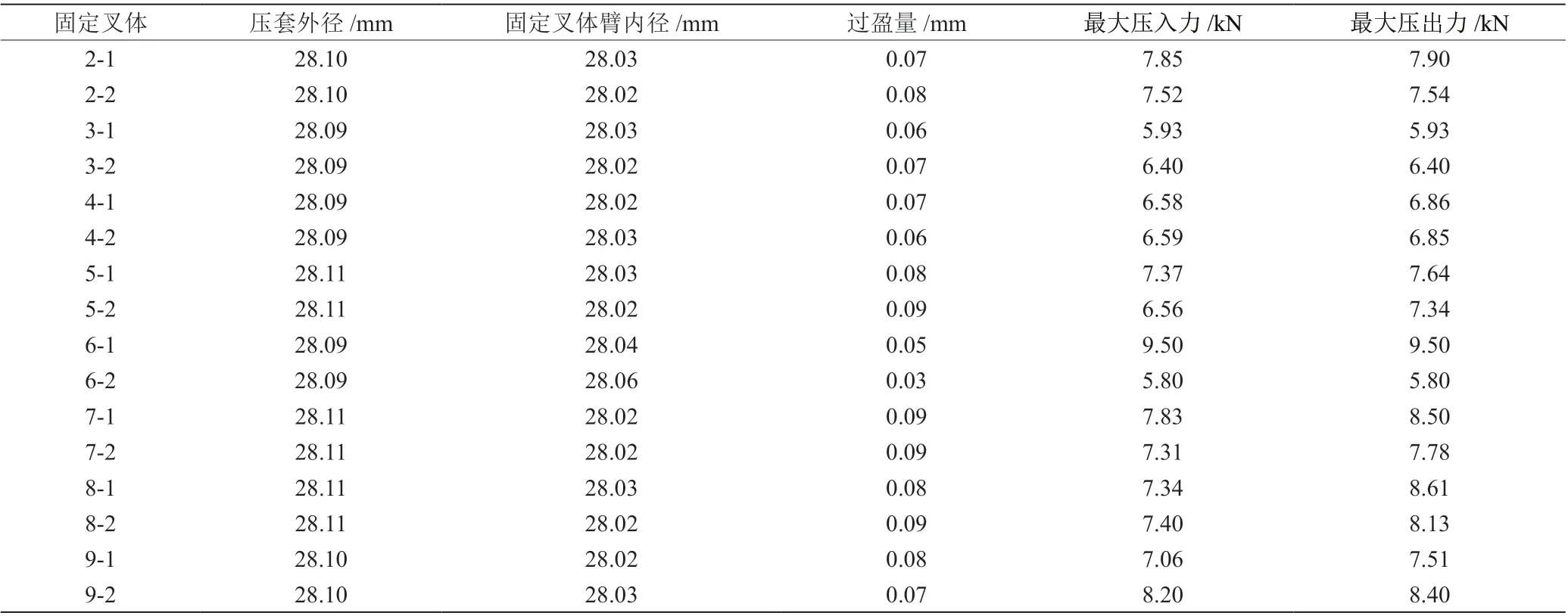

从图5可知,整个压装过程中,当压套和固定叉体刚刚开始接触的那一瞬间,压入力出现了激增,然后马上进入平稳压入力阶段。最后,智能压套机与固定叉体进行脱离临界点,压入力也有一个突变。为了进一步分析固定叉体压套压入力与过盈量之间的关系,对所有固定叉体压套平稳压入力和峰值压入力进行分析。具体数据如表3所示。

表3 峰值压入力及平稳压入力表

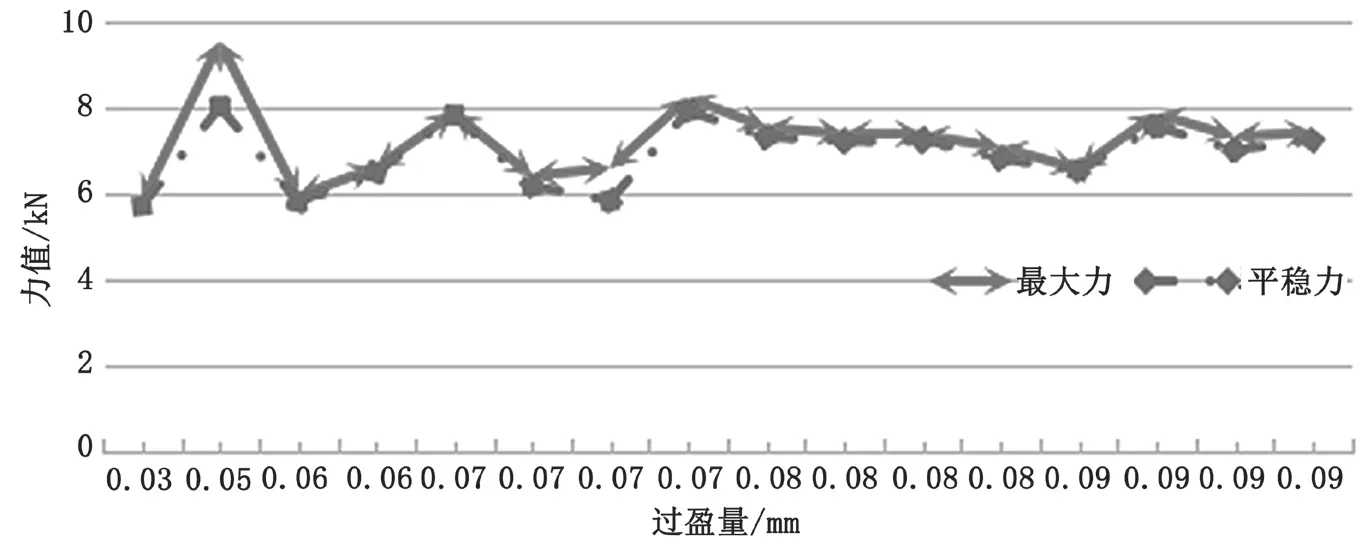

经过数据分析,通过图6的折线图可以得出峰值压入力与平稳压入力相差范围在1.50~0.04 kN,而且随着过盈量的增加,最大压入力与平稳压入力整体趋势是逐渐变大,峰值压入力与平稳压入力差距逐渐变小。

图6 过盈量压入力值

3.2 压出力数据研究

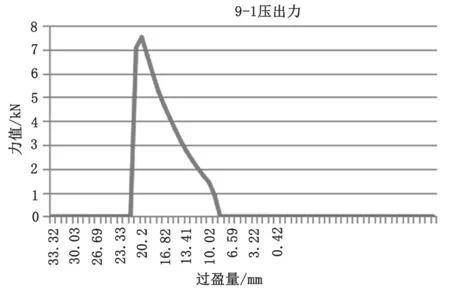

采用固定叉体压套工装对压入的压套进行反向压出,并与压入力对比分析,其压出力-位移趋势图如图7所示。

由图7可见,压出力在压头初始接触套产生压出力后急速上升为最大值。随着套的脱出,压出力呈线性下降,套与固定叉体孔脱离接触后压出力消失,整体的压出力如表4所示。

表4 峰值压入力及压出力表

图7 压出力-位移趋势图

对比分析最大压出力及压入力,如图8所示。压出力力和压入力都是随着过盈量的增加而增加的,整体上压出力都比压入平稳力大。因此,可以用压入力作为判断压出力是否合格的标准。

图8 压出力与压入力的对比图

3.3 控制参数确定

根据上述分析,设计要求的实际过盈联接控制参数为压出力,但压出力属于破坏性检测,不具备可测量性。平稳压入力比压出力稍小,可以将平稳压入力作为控制参数。理论上,当过盈量最小时,平稳压入力最小,可以将测试中最小的过盈量下的平稳压入力作为控制标准。

根据表3的基础压入平稳力数据,剔除不合格的6-1、6-2的数据,最小过盈量按0.06考虑,即表3中3-1和4-2的数据。选取较小的力作为控制标准,即3-1下的压入平稳力为5.8 kN,控制参数选定平稳压入力为5.8 kN。该控制力大于设计部门要求的最小松脱力5.5 kN,属于可行和安全范畴。

4 结语

按上述控制参数进行固定叉体压装,目前已经完成近8万个套的压装,在试验和运行中至今没有发生套松动现象。本文介绍智能压装原理,并研究固定叉体压套压装过程中的基础数据,验证分析固定叉体压套的压入及压出,分析其结果数据,可以得出如下结论:

(1)压装是轨道交通部件的特殊过程,采用智能压装工艺可以确保压装质量得到很好的控制,并可以降低部件的检测工作量和成本;

(2)对固定叉体进行压装参数研究发现,固定压套压入的瞬间,压入力出现了激增,后压入力进入平稳力阶段,且平稳压入过程中压入力未有明显变化;

(3)根据对固定叉体压入和压出力参数的研究,压出力普遍稍大于平稳压入力,因此可以将平稳压入力作为固定叉体压装的控制参数,且实际效果验证了此判断;

(4)由于实际压装力受多方面因素影响,如结构、材质、传感器误差、压装配合面粗糙度、安装的准确度等,控制参数的测定需要大量的数据研究,但这势必增加了研究成本,且本文研究中个别数据的跳变也说明了这个问题。