用于高压大电流特种电源的温度检测装置设计

2021-07-02陈改霞杨亚洲蔺满强

陈改霞 , 杨亚洲 ,蔺满强

(1.天水电气传动研究所集团有限公司,甘肃天水741020;2.大型电气传动系统与装备技术国家重点实验室,甘肃天水741020)

随着国家大科学工程项目的发展,我国科学事业发展和基础研究也得到了快速推进。兰州重离子加速器装置HIRFL是目前我国规模最大,加速离子种类最多,能量最高的重离子研究装置[1]。兰州重离子加速器在实现重要的科学目标的同时,以重离子医用加速器产业和甜高粱种植产业等新兴产业驱动西部地区的经济发展与转型,以医疗、教育和人才培养方面的贡献带动西部地区的社会发展[2]。电源系统作为加速器装置的动力来源,其精度、稳定度的要求一般较高[3],本文所述高压大电流特种电源是应用于兰州重离子加速器装置的各种类型电源,包括直流电源,脉冲电源等。

在高压大电流特种电源系统中,传统的温度测量方法是依靠双金属温度开关对电源重要器件的散热模块进行温度保护,只有在器件的温度达到预设报警值时,温度开关才会动作,从而发出报警或切断主回路电源。这样容易造成器件损坏,甚至造成安全事故。另外一种温度的实时监测方法是靠人工手持红外测温仪随时抽查,这种方法存在不确定性[4]。

但是IGBT是组成电源功率模块的核心器件,电容组是电源储能模块,其温度的变化能反应电源的工作状态,实时监测这二者的温度能够提前预知电源是否发生故障,避免造成大的事故。因此在一些安全和精度要求比较高的场合,需要能够实时监测电源系统重要部件的发热情况,并将各温度信息上传至电源系统主控制器进行相关计算和显示。

基于上述需求,本文设计了一种可实时监测特种电源系统多路IGBT和储能电容温度检测装置,该检测装置能够快速、准确地检测电源系统温度,避免传统测温方法带来的不确定性和安全故障。

1 电源系统的温度检测

1.1 功率模块IGBT温度的检测

功率模块是电源系统的核心器件,其安全有效地运行是电源系统正常工作的必要条件。而IGBT的温度是其重要参数之一,为了检测IGBT的温度,英飞凌公司在IGBT模块内部安装了热敏电阻NTC,用来监测模块稳态工作时的温度。这里需要注意的是,由于热量并不是瞬间变化的,而时间常数太小,因此安装在DCB上的NTC不能监测由短路产生的瞬时温度变化,用于短路保护[5]。

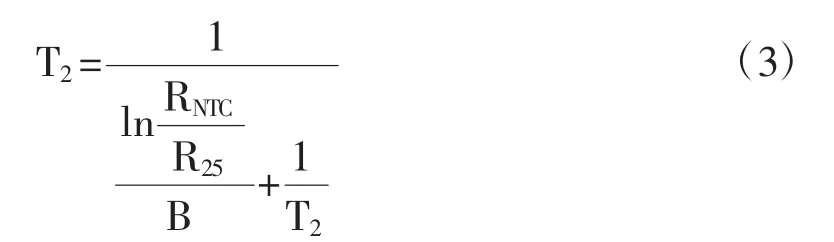

NTC测温原理是利用如图1所示的分压电路实现的。由NTC的热特性图公式(1)可用解析方法近似得到NTC的热特性图。

其中,B25/100=3433K,R25=5kΩ,T1=298.15K,T2为当前实际温度。

根据图1所示分压电路可知:

图1 分压电路

从而可以推导出实际温度T2的表达式:

由上面的公式(1)(2)(3)可知,需要知道某个时刻IGBT的温度,根据测量得到的UR可计算出RNTC的值,最终计算出当前的温度值T2。

1.2 储能电容温度的检测

电解电容是电源系统的储能模块,温度是电解电容的重要参数,其影响电容的工作性能和寿命,因此监测电容的温度是衡量电容系统是否正常工作和安全工作的重要手段。为了检测电容工作时的温度,可将K型热电偶安装在电容内部,或者采用可安装在电容表面的热电偶,利用K型热电偶来采集电容工作时的温度信息。

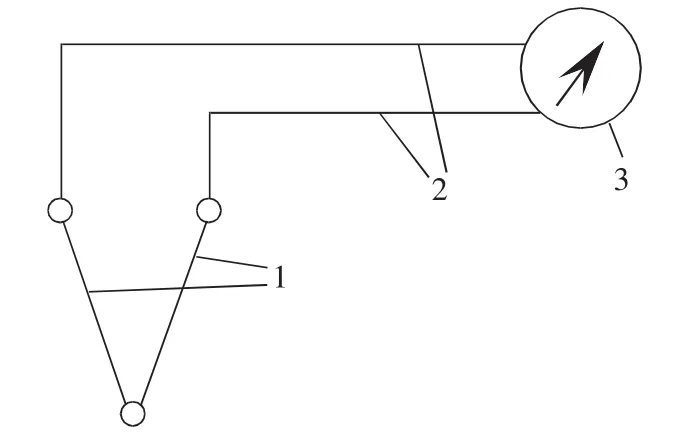

K型热电偶测温原理是利用热电效应[6]。如图2所示为热电偶测温电路,1为热电偶丝,2为连接补偿导线,3为显示仪表。K型热电偶正极为Ni:Cr=90:10,负极为Ni:Si=97:3,当正极和负极存在温度差,由于热电效应,会在其接点处产生接触电势,且接触电势只与温度有关,K型热电偶的接触电势和温度近似线性关系。因此通过测量该接触电势即可得到温度值。

图2 热电偶测温电路

2 温度检测装置硬件及软件设计

2.1 硬件设计

温度检测装置以单片机位控制芯片,图3实线框内为其原理,包括IGBT模拟量通道选择及高压线性隔离电路模块、电容组模拟量通道选择及K型热电偶数字转换器电路模块、单片机最小系统、数码管温度显示模块、串口通信模块、报警输出模块。

图3 温度检测装置原理框图

单片机最小系统采用51内核的STC12C5A60S2系列单片机,此芯片是高速、低功耗、超强抗干扰的新一代8051单片机,指令代码完全兼容传统8051,但速度快8-12倍,内部集成MAX810专用复位电路,8路高速10位AD转换,双串口,支持ISP,无需专用编程器,可通过串口直接下载程序[7]。

IGBT模拟量通道选择及高压线性隔离电路模块,采用8选1多用复用模拟量通道选择芯片74HC4051对8路IGBT的NTC温度进行选择,高压线性隔离电路采用IL300对电源系统电气主回路和温度检测装置进行电气隔离。模拟量通道选择信号为上文图1所述分压电路中的电压UR,将UR的值给单片机A/D模块的模拟量输入端接口,以备单片机进行相关的计算处理从而得到温度信息[8][9]。

电容组模拟量通道选择及K型热电偶数字转换器电路模块,电容组温度的测量使用K型热电偶,而K型热电偶输出的是毫伏级的微弱信号,因此选择开通阻抗低、导通电流小的多路复用模拟量通道选择芯片ADG726,其导通阻抗Ron为4Ω,ID(ON)约为0.5nA,因此其导通压降2nV,对于毫伏级的K型热电偶信号影响可忽略[10]。本文采用K型热电偶专用数字转换芯片MAX6675,该芯片内部具有信号调节放大器、12位的AD热电偶转换器、冷端补偿传感和校正、数字控制器、1个SPI接口和一个相关的逻辑控制[11]。

数码管温度显示模块,采用一个两位数码管显示温度的编号信息,一个四位数码管显示温度信息,温度信息带一位小数点[12]。

串口通信模块,设计RS485串口用来和上位机通信[13];报警输出模块,备用开关量输出接口。

2.2 软件设计

温度检测装置的软件程序由Keil软件编写,程序按功能分为五个模块:主程序模块、数码管温度显示模块、NTC温度采集AD转换模块、K型热电偶温度采集 SPI通信模块、串口通信模块[14][15]。

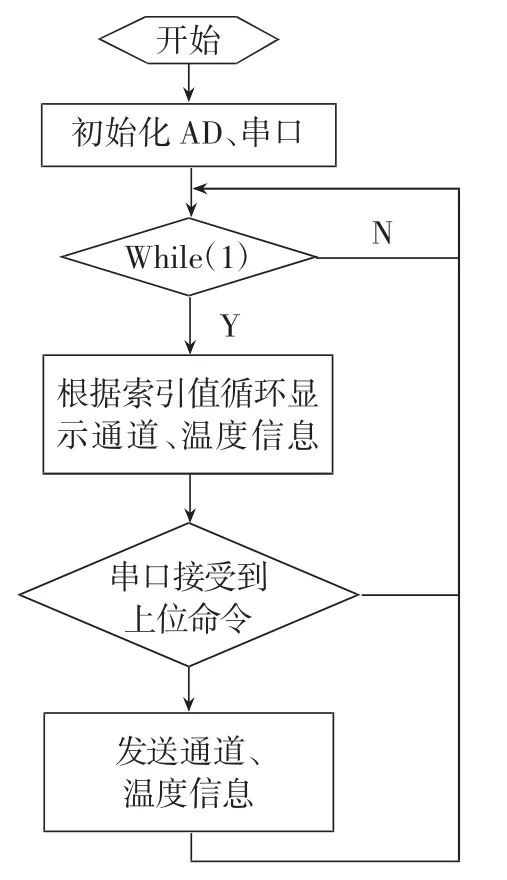

图4所示为主程序流程图,功能是完成系统初始化,温度信息的循环显示和相关子程序的调用。程序开始先初始化AD转换、串口以及相关使能端口,然后进入主循环,主循环中调用AD采样子程序获取IGBT温度信息,调用SPI子程序获取电容组热电偶温度信息,同时调用显示子程序循环显示温度信息,在24路温度信息获取完成后,若接到上位机命令,则将温度信息通过串口上传。

图4 主程序流程图

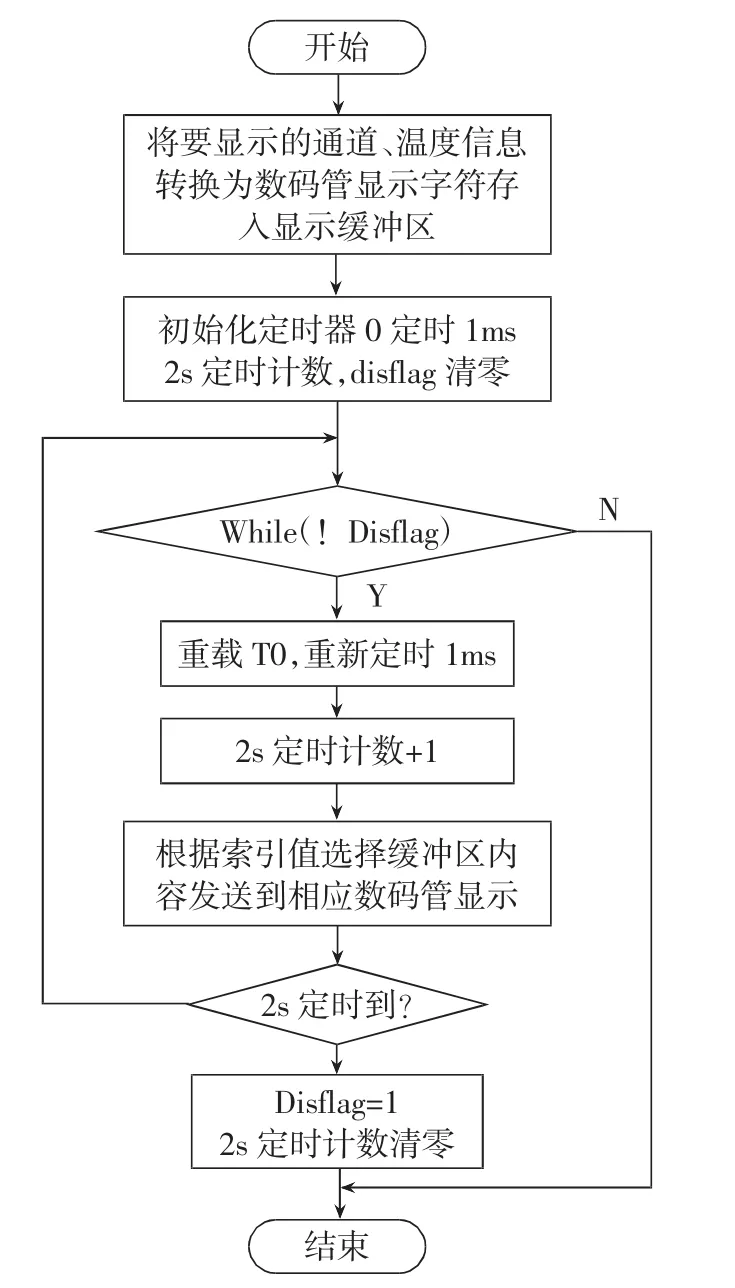

图5所示为数码管温度显示模块程序流程图,功能为实现2位通道信息、4位温度信息每隔2S动态循环显示在6位数码管上。采用定时器0定时1mS动态扫描,累计到2S时切换到下一通道温度显示。

图5 显示模块流程图

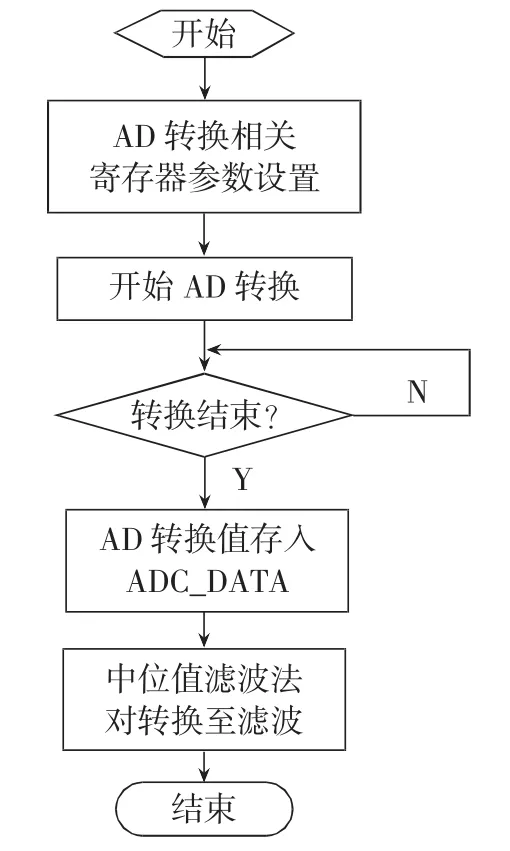

图6所示为AD转换子程序流程图,功能是完成对上文分压电路中UR的值转换成数字量,并采用数字滤波法对该数字量进行滤波。这里需要注意的是AD转换相关寄存器的设置,并且为了提高转换精度,在进行AD转换时最好关闭其它中断。

图6 AD转换流程图

热电偶的温度转换采用SPI串口,软件设计和AD转换类似,也采用中位值滤波法对采集数据进行数字滤波。

3 试验调试

温度检测装置的试验调试按模块化测试、系统测试分步进行。在完成PCB设计、器件焊接后,对温度检测装置的各个模块进行逐个调试。

A、电源模块测试

电源采用LM2576系列电流输出降压开关型集成稳压电路,输入电压7~40V;输出直流电压:DC-5V/3A。

经示波器对电源模块输出电压进行监测,输出电压波形稳定,幅值满足设计要求。

在电源满足要求的基础上,给板子上电,单片机最小系统正常起振,检查各个芯片供电电压满足需求。

B、数码管显示模块测试

数码管显示采用两位和四位数码管分别显示通道号和温度信息,从通道0到通道23每个通道的温度信息每隔两秒循环显示,图7所示为通道0、温度72.2℃,通道 9、温度 24.2℃。

图7 数码管温度信息

C、K型热电偶温度采集模块测试

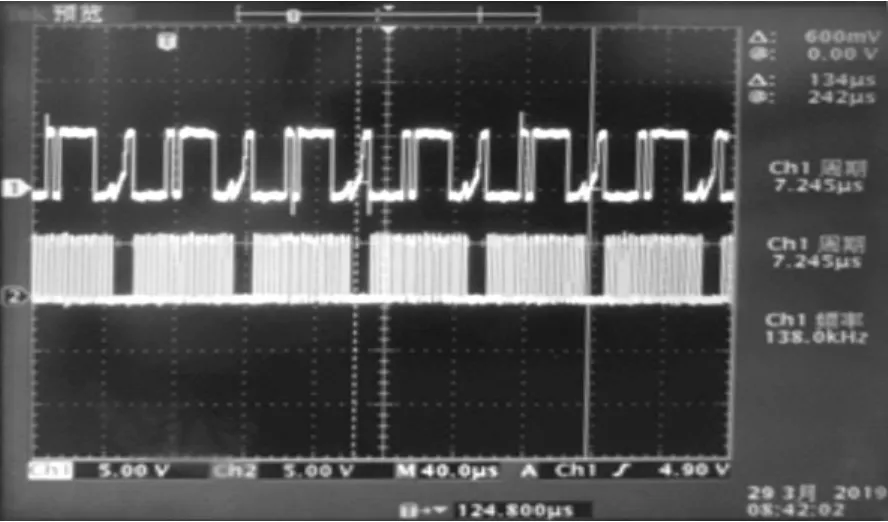

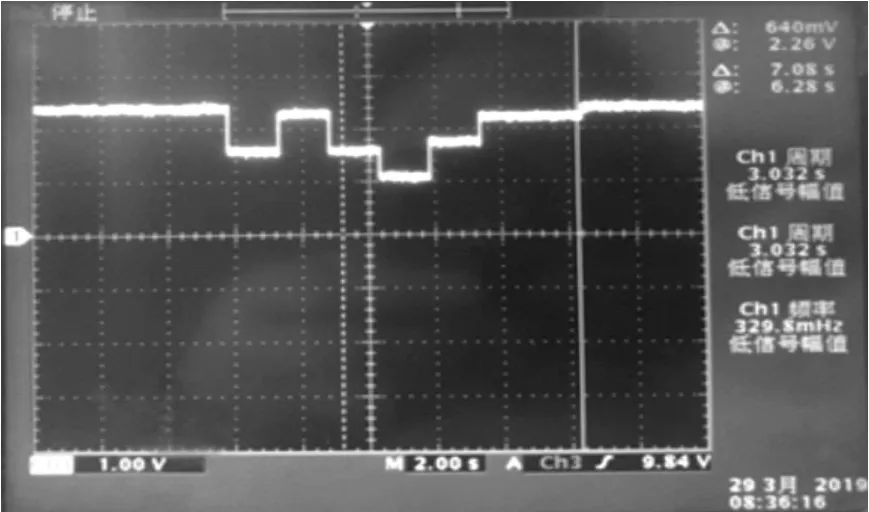

电容组的温度测试是利用MAX6675的SPI串口与单片机通信,图7中通道1波形为SPI的数据输出SPISO,通道2波形为时钟信号SPICK。图中为5个时钟周期后采集到的5组温度信息。由于程序中采用了软件滤波,故电容组温度的采集是连续49次,同8中的5组SPI输出信息是一致的。

D、IGBT温度AD转换模块测试

图8 SPI通信波形

本文共有8路IGBT温度的检测,图9所示为输入到单片机AD模块模拟量输入通道的信号波形,分别为2.38V、1.6V、2.3V、1.6V、1.1V、1.8V、2.3V、2.3V,通过查看数码管上显示的温度值,可知软件计算程序是正确的。

图9 IGBT热电偶温度AD采集波形

E、串口通信模块测试

如图10所示,采用串口调试助手给温度检测装置的串口发送命令数据:6A 04 90 A6,检测装置回复数据:C6 04 90 47 09 47 66 3D 14 14 F0 17 17 17 23 22 23 23 22 23 22 23 00 00 00 00 00 00 00 00 00 00 00 00 00 6C,这36个数据中,包含四位命令帧,32位数据帧,C6 04 90为回复数据帧的固定帧首,6C为帧尾,47 09 47 66 3D 14 14 F0这八个数据为8路IBGT温度,17 17 17 23 22 23 23 22 23 22 23 0000000000这16个数据为16路电容组的温度,后面8个00 00 00 00 00 00 00 00位为备用数据帧。

图10 串口通信数据

4 结束语

本文通过分析目前特种电源系统温度检测的现状,设计了一款可应用于高压大电流特种电源的温度检测装置,填补了市场上特种电源系统无温度实时监测装置的空白。然后从硬件和软件两方面对温度检测装置进行了详细阐述,经过实验调试,表明该装置能够实时监测特种电源关键器件IGBT和储能电容的实时温度,温度显示精确到小数点后一位,经实验验证温度误差可控制在2℃以内,该温度检测装置也可应用于其它需要实时监测温度的工业场合。