陶瓷膜过滤性能的影响因素

2021-07-02李春颖

李春颖

(唐山三友氯碱有限责任公司,河北 唐山 063305)

陶瓷膜过滤器是一种用于分离、浓缩和提纯的装置,它以膜两侧的压差为驱动力,使小分子物质选择性透过,颗粒悬浮物等大分子被有效截留。 它具有化学稳定性强、耐高温、能耗低等优点,广泛应用于能源、电子、石油化工、生物发酵、食品、水处理等各个领域。

陶瓷膜过滤方式主要有错流过滤和死端过滤两种形式。死端过滤是指原料液进入膜通道后,依靠静压作用,滤出液以一定的速率向膜外渗透,而杂质粒子被截留于膜内的过程。错流过滤是原料液由一端进入膜通道后,在膜表面错流流动,部分小于膜孔径的物料通过微孔进入渗透侧产生滤出液,其余浓缩液则连同冲刷附着膜表面的杂质一同流出。下面主要针对错流过滤的陶瓷膜进行研究。

陶瓷膜过滤原理包括膜的物理截留、膜与颗粒之间的静电斥力、膜表面或膜孔表面对颗粒物的吸附作用[1],其过滤性能受膜表面的过滤层和料液参数的影响。膜表面过滤层可有效截留料液中粒径接近或大于膜孔径的颗粒物,因此,过滤含有不同粒径颗粒物的料液时,陶瓷膜过滤层孔径对过滤效果起决定性作用[2]。料液参数,如pH值、温度、粒径、固含量,对过滤过程和传质过程产生较大影响,从而导致膜通量及污染机制发生变化。确定不同因素对陶瓷膜过滤性能的影响,对开发膜过滤技术在不同料液体系的工业化应用意义重大。

本文中主要研究氯化钠盐水温度、盐水中固含量和膜孔径变化对陶瓷膜通量及截留率的影响,分析变化原因,掌握变化趋势,为陶瓷膜在不同体系工业化应用提供理论依据和数据支撑。

1 试验部分

1.1 试验原料

陶瓷过滤膜:试验所用陶瓷膜为管式陶瓷膜,膜孔径分别为50、40、10 nm,支撑体为α-Al2O3,过滤面积0.53 m2。

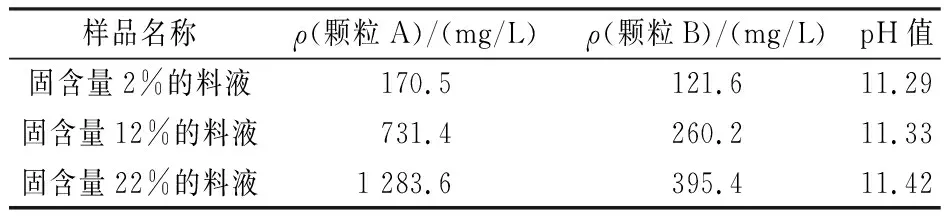

试验用料液:本次试验所用料液为含有两种大颗粒(粒径分别在5~40 μm的A颗粒、0.3~4 μm的B颗粒)的氯化钠溶液,料液中颗粒含量见表1。

表1 试验用料液中颗粒物含量统计表

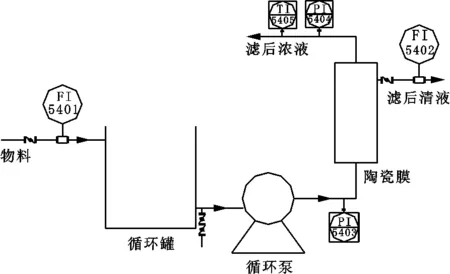

1.2 试验流程

采用工业化条件进行连续性试验,将300 L pH值9左右的料液加入陶瓷膜循环罐内,由循环泵加压输送至陶瓷膜内过滤,过滤后的清液运行压力0.3~0.35 MPa。工艺流程如图1所示。定期记录产水时间、产水量、总产水量、进膜压力、出膜压力和操作温度。计算陶瓷膜通量变化,检测颗粒A、B含量的变化。

图1 陶瓷膜过滤工艺流程简图

1.3 研究内容

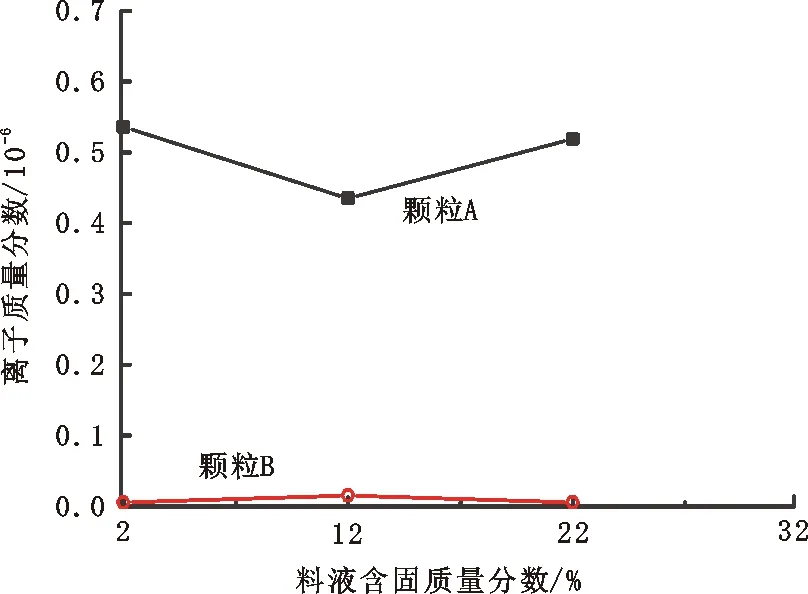

1.3.1 料液固含量对陶瓷膜过滤效果的影响

采用颗粒物质量分数分别为2%、12%、22%的料液,利用40 nm孔径陶瓷膜进行过滤,研究料液中颗粒物含量变化对陶瓷膜过滤性能的影响。

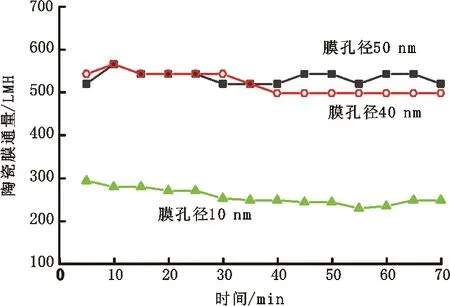

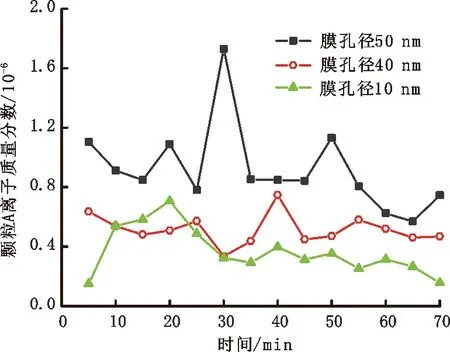

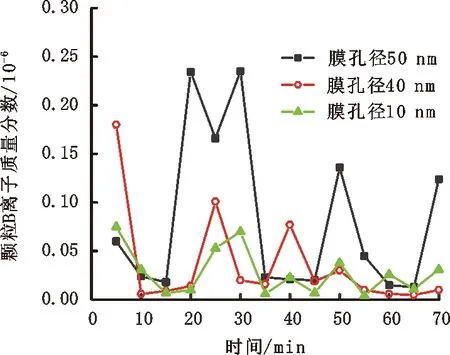

1.3.2 陶瓷膜过滤孔径对陶瓷膜过滤效果的影响

采用颗粒物质量分数22%的料液,分别利用10、40、50 nm孔径的陶瓷膜进行过滤,探究不同孔径陶瓷过滤膜对颗粒物的去除效果,筛选高效去除颗粒物A和B的陶瓷膜孔径。

1.3.3 温度对陶瓷膜过滤效果的影响

采用颗粒物质量分数22%的料液,利用40 nm孔径陶瓷膜进行过滤,探究温度分别在55、60、65 ℃的情况下对陶瓷膜过滤性能的影响。

1.3.4 清洗效果对陶瓷膜过滤效果的影响

陶瓷膜膜孔被大颗粒污染后,为恢复陶瓷膜性能,使用一定浓度盐酸清洗,考察清洗后膜通量。

1.4 检测方法

上述试验中,为检测过滤后清液中的固含量,在清液中加入适量溶解颗粒的成分,检测A离子和B离子含量的变化。采用滴定法和ICP法测试颗粒物离子含量,因试验中离子含量较低,滴定法均无法检出,所有结果为ICP测试结果。

2 结果分析与讨论

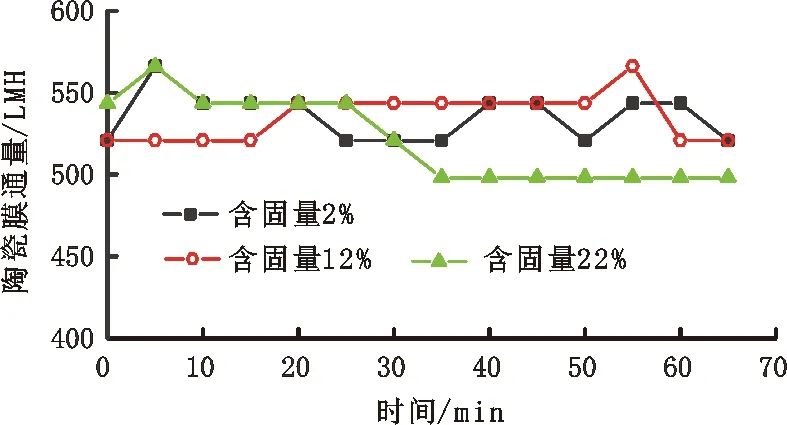

2.1 料液固含量对陶瓷膜过滤性能的影响

不同固含量料液经陶瓷膜过滤后,通量变化如图2所示。含固质量分数2%时,平均通量为535 L/(m2·h)(以下简称LMH);含固质量分数为12%时,平均通量为535 LMH;含固质量分数为22%时,平均通量为520 LMH。随着料液固含量的增加,陶瓷膜的通量未发生明显变化。这可能由于料液固含量增加后,黏度变大,剪切力增加,可有效移除沉积在陶瓷膜表面的固态颗粒物,因此,料液固含量变化未对陶瓷膜通量造成明显影响。

图2 不同固含量料液对通量的影响

不同固含量料液的过滤效果如图3所示。由图3可知:不同固含量的料液经陶瓷膜过滤后,颗粒A离子质量分数均降低至1×10-6以下,颗粒B离子质量分数均降低至1×10-7以下。随着固含量的增加,颗粒A和B离子含量变化不明显。由此可知,陶瓷膜可有效去除料液中的颗粒物,且料液中颗粒物含量对颗粒物的去除效果无明显影响。

图3 不同固含量料液的过滤结果

2.2 陶瓷膜孔径对过滤性能的影响

颗粒物质量分数22%的料液,分别经10、40、50 nm孔径的陶瓷膜过滤,其通量变化如图4所示。随着时间的延长,3种不同孔径的陶瓷膜的通量较稳定,无明显衰减。50 nm陶瓷膜平均通量535 LMH,40 nm陶瓷膜平均通量为521 LMH,但10 nm陶瓷膜平均通量仅257 LMH。由于10 nm陶瓷膜孔径较小,部分固体颗粒沉积到膜表面无法被有效移除,从而影响陶瓷膜通量。

图4 不同孔径陶瓷膜对通量的影响

不同孔径的陶瓷膜对颗粒物A和B过滤效果如图5和图6所示。随着时间的延长,颗粒物的含量先升高再降低,这是由于过滤开始时,有少量的颗粒物通过膜层进入清液,随着过滤时间的延长,颗粒物在膜表面形成沉积层,有效截留粒径偏小的颗粒物,降低清液中颗粒物的含量。40 nm陶瓷膜过滤效果与10 nm陶瓷膜过滤效果接近,略优于50 nm陶瓷膜过滤效果。陶瓷膜过滤颗粒物,主要依靠膜孔径的物理截留,40 nm和10 nm陶瓷膜孔径小于绝大多数颗粒物粒径,因此,颗粒物的截留效果与陶瓷膜孔径有较大关系。

图5 不同孔径陶瓷膜对颗粒物A的过滤效果

图6 不同孔径陶瓷膜对颗粒物B的过滤效果

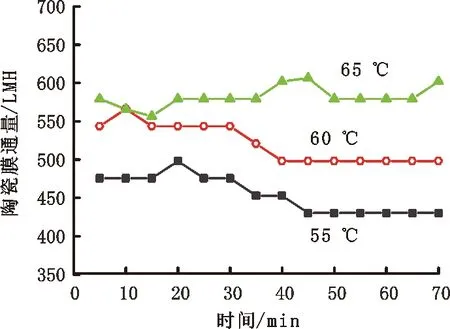

2.3 温度对陶瓷膜通量的影响

不同温度料液对陶瓷膜通量影响如图7所示。含固质量分数22%料液分别在55、60、65 ℃下进行过滤,陶瓷膜平均通量分别为454、520、581 LMH,随着料液温度的升高,陶瓷膜通量增大。这是因为提高料液温度后,黏稠度有所降低,扩散系数增加,通量增大。

图7 不同温度料液对陶瓷膜通量的影响

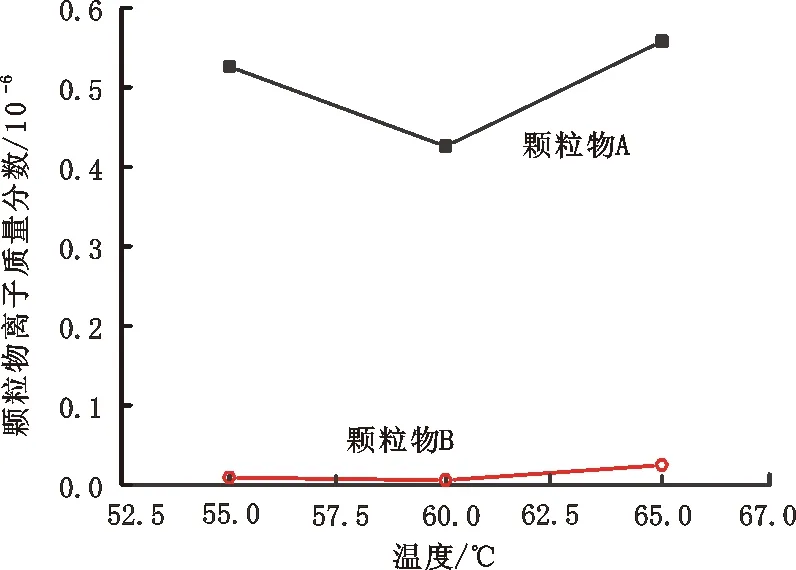

料液温度变化对膜过滤效果的影响如图8所示。不同温度的料液经陶瓷膜过滤后,颗粒物A离子质量分数均低于1×10-6,颗粒物B离子质量分数均低于1×10-7,温度变化对颗粒物的截留效果无明显影响。

图8 料液温度变化对膜过滤效果的影响

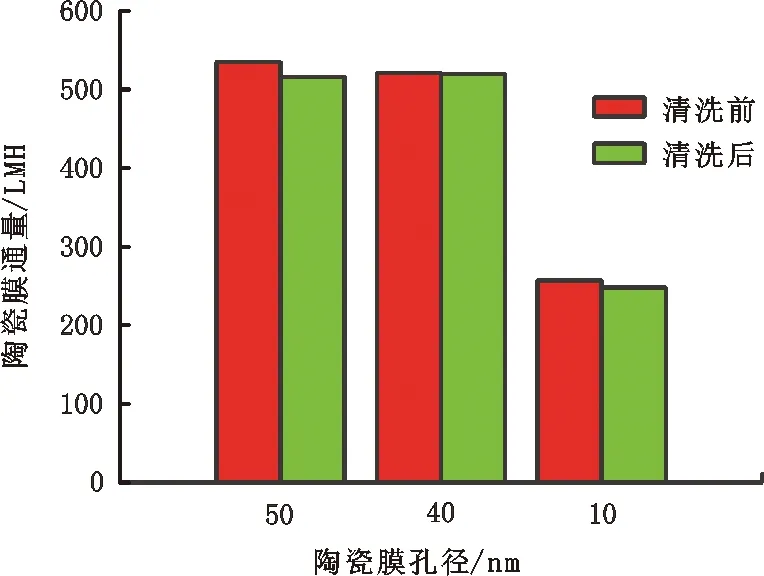

2.4 清洗效果

陶瓷膜被污染后,采用一定浓度的盐酸分别对10、40、50 nm孔径的陶瓷膜清洗30 min,清洗后陶瓷膜通量与初始通量对比如图9所示。由图9可知:经过化学清洗,陶瓷膜通量与初始通量对比无明显变化。这是因为清洗液高流速低压力通过膜表面,有效冲掉颗粒物,陶瓷膜通量恢复至初始通量。

图9 陶瓷膜清洗后平均通量与初始通量的对比

3 结语

料液参数、膜孔径变化对陶瓷膜通量及截留效果的影响如下。

(1)料液含固质量分数在2%~22%变化时,陶瓷膜通量和颗粒物含量无明显变化。

(2)10 nm陶瓷膜通量较40、50 nm膜通量小,对颗粒物A和B的截留效果与膜孔径有较大关系。

(3)料液温度升高,膜通量增大,但对颗粒物截留效果无明显影响。

(4)对于酸溶性颗粒物A和B,使用盐酸清洗污染后的陶瓷膜,膜通量恢复初始通量。

陶瓷膜过滤含有5~40 μm A颗粒、0.3~4 μm B颗粒的不同料液体系时,可参考上述研究结果,选择合适的工艺控制参数及膜孔径。