FRP筋-钢筋混合配筋梁受弯性能试验研究

2021-07-02王勃,牛森

王 勃,牛 森

1吉林建筑大学 土木工程学院,长春 130118 2吉林省结构与抗震科技创新中心,长春 130118

钢筋混凝土结构自问世以来,由于钢筋的锈蚀而影响结构的耐久性,一直困扰着工程界.钢筋被混凝土包裹会发生钝化反应,在钢筋表面形成的氧化膜会阻碍钢筋的锈蚀,但随着时间的流逝,空气中的氧气、水等与钢筋上的氧化膜发生反应而破坏氧化膜,氧化膜一旦被破坏,就会加速钢筋的锈蚀,从而降低结构的使用寿命.人们进行多种尝试,如在钢筋表面涂刷油漆、在混凝土中掺加防锈剂等,但这些措施都只是减缓了钢筋的锈蚀问题,并没有从根本上解决此难题.随着由单向长纤维和树脂过单向成型工艺制作而成的FRP筋的出现,为解决钢筋锈蚀问题提供了新的希望.FRP筋因为质量轻,强度远大于钢筋,耐腐蚀性好且易于施工的良好特性而广受工程界的关注[1-7].近年来,人们对FRP材料在工程中的研究和应用越来越多,成为土木工程领域中新的研究热点.为了解决钢筋混凝土结构中钢筋锈蚀而导致结构功能受损的问题,FRP筋成为最可能替代钢筋的新型材料之一.将FRP筋作为受拉筋放置在混凝土中也不是完美无缺的,FRP筋有其自身的缺点,比如FRP筋的弹性模量低,在同样的荷载作用下,FRP筋梁的挠度和裂缝宽度比钢筋混凝土梁大.将部分钢筋用FRP筋替换,一方面可以解决因钢筋锈蚀而导致结构使用寿命降低的问题,另一方面可以解决纯FRP筋梁破坏无明显预兆问题.试验研究表明,位于梁截面角区的钢筋更容易发生锈蚀,此处的钢筋更容易与空气中的氧气、水等接触,将耐腐蚀性较好的FRP筋布置在梁下部角区,而刚度比较大、延性较好的钢筋布置在梁的底部中间位置或者第2层,充分利用两者的优点,不仅能够有效解决钢筋混凝土梁的耐久性问题,还能克服纯FRP筋混凝土梁的缺点[8-10].

1 试验方案

1.1 混合配筋率

由于FRP筋与钢筋是由两种不同的材料组成,两种筋材的力学性能存在差别,考虑到两者在混合配筋梁中共同工作,为了便于能够协调统一计算,参照“等效替代”原则[11],将试件中的FRP筋分别按照强度和弹性模量等效为钢筋,FRP筋-钢筋混合配筋梁的强度等效配筋率ρ1和弹性模量等效配筋率ρ2定义如下:

(1)强度等效配筋率ρ1

(1)

(2)弹性模量等效配筋率ρ2

(2)

式中,ffd为FRP筋的设计抗拉强度,MPa;Ef为FRP筋的弹性模量,GPa;AS为钢筋的配筋面积,mm2;Af为FRP筋的配筋面积,mm2;ES为钢筋的弹性模量,GPa;b为截面宽度,mm;h0为截面有效高度,mm.

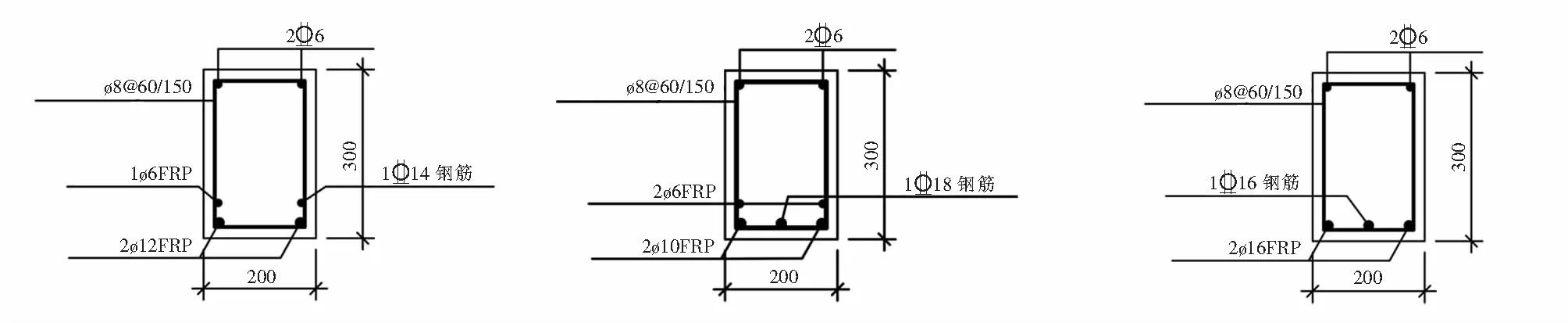

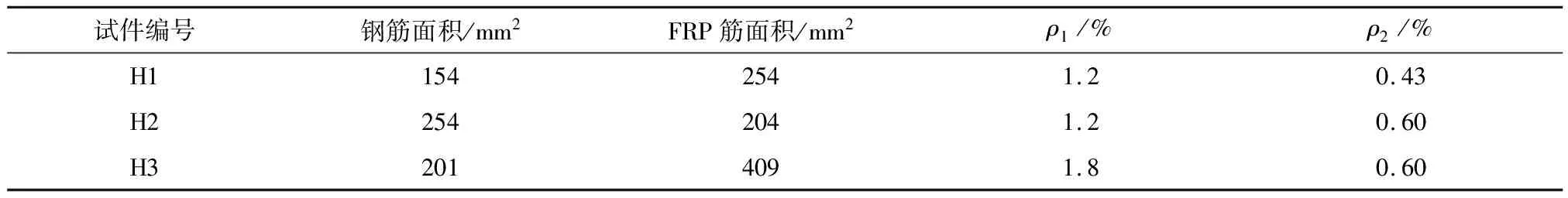

1.2 试件设计

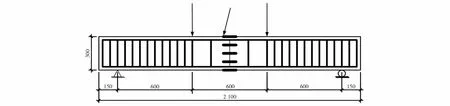

共设计3根混合配筋梁H1~H3,试件H1~H3的构造示意图以及截面配筋详图如图1,图2所示;试件设计详情见表1.

图1 试件构造示意图

(a)试件H1剖面 (b)试件H2剖面 (c)试件H3剖面

表1 试件设计详情

试件H1和H2的强度等效配筋率ρ1相同,均为1.2 %,弹性模量等效配筋率ρ2不同,分别为0.43 %和0.6 %.试件H2和H3的弹性模量等效配筋率ρ2相同,均为0.6 %,强度等效配筋率ρ1不同,分别为1.2 %和1.8 %.研究混合配筋梁的强度等效配筋率ρ1与弹性模量配筋率ρ2对FRP筋-钢筋混合配筋梁的开裂荷载和极限承载力的影响.

1.3 试件制作

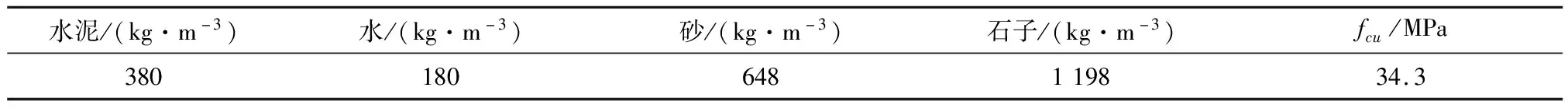

试件H1~H3的混凝土设计强度均为C30,混凝土的配合比详见表2.混凝土所使用的水泥均由长春亚泰水泥有限公司提供,采用自来水,细骨料为河砂,粗骨料是花岗岩,粒径为30 mm~50 mm,GFRP筋由深圳海川新材料科技有限公司提供,直径分别为6 mm,8 mm,10 mm,12 mm,14 mm,所用钢筋均为HRB400, GFRP筋和钢筋力学性能详见表3.

表2 混凝土配合比及其力学性能

表3 钢筋及GFRP筋力学性能

因试件制作时间在11月中旬且拌制混凝土在室外进行,室外气温较低,故在拌制混凝土时加入了适量的早强剂和减水剂.试验梁支模及浇筑工作均在吉林建筑大学试件养护库进行,试件养护库的温度维持在20 ℃左右,试件在此环境中浇水养护5 d,然后拆除模板,再继续浇水养护23 d.至试验开始时,试件已制作完成35 d,符合混凝土施工规范的各项要求[12].

1.4 试验方案及加载制度

试验在梁侧面跨中位置均匀布置了5个应变片,用来测量该点处混凝土的应变值,测点布置见图1.试验在加载的过程中使用位移控制的方法.试验正式开始之前先预加载1 mm位移,在预加载过程中,对应变采集仪、作动器等设备进行测试,确保所有设备能够正常使用后,开始调整作动器,进行卸载,位移卸载到零以后,开始正式对试件进行加载.试件加载过程中使用分级加载方式,在试件未开裂阶段,施加荷载速度为0.2 mm/min,每次加载的位移量为1 mm.当试件开裂以后,施加荷载的速度改为0.1 mm/min,每次加载位移量依旧为1 mm.每次达到加载的位移量后持荷3 min~5 min,进行裂缝的观测工作,如此反复.当试件梁顶部混凝土被压碎或者底部受拉FRP筋断裂并发出巨大声响等现象时,终止加载.

2 试验现象及试验结果分析

2.1 试验现象及破坏形态

试件H3~H3的破坏形态与钢筋混凝土适筋梁的破坏形态类似,均表现为钢筋先达到屈服,然后梁顶局部混凝土被压碎.由于FRP筋的抗拉强度较大且弹性模量远小于钢筋,所以在整个试验过程中,FRP筋始终未达到其抗拉强度设计值.试件H1~H3的典型破坏形态如图3所示.

图3 试件的破坏形态

试件H1加载至31.44 kN,在纯弯段底部出现第1条裂缝,该裂缝自下而上发展4 cm,然后斜向发展,随着试验的进行,试件梁出现了更多的裂缝.加载过程中共出现12条裂缝,其中斜裂缝6条,大多分布在弯剪区段,该区段斜裂缝多集中出现在两个加载点附近.当加载至118.45 kN时,梁内钢筋达到屈服.继续加载至221.03 kN,梁顶的混凝土开始起皮,此后试验梁的承载力开始缓慢下降,持续一段时间后,梁顶混凝土被压碎拱起,此时结束加载,停止试验.

试件H2的首条裂缝出现在纯弯段梁底部,此时施加的荷载为32.01 kN,裂缝由下向上发展9 cm,然后沿斜向向梁顶加载点发展.整个加载过程中共出现14条裂缝,其中有9条为斜裂缝,大多分布在弯剪区段.在距左加载点8 cm梁底位置,有2条裂缝发展合为1条裂缝,该裂缝为试件H2的1条主要裂缝.当加载至当加载至190.36 kN时,梁内钢筋达到屈服.加载至269.53 kN,试件梁顶部混凝土开始出现局部破坏.继续加载,试件梁的挠度持续增大,荷载逐渐降低,继续加载至顶部混凝土被压碎,停止试验.

试件H3的第一条裂缝出现在纯弯段梁底位置,此时荷载为33.86 kN,随着荷载增大,这条裂缝先向上竖直向上开展5 cm,然后沿斜向向跨中梁顶方向开展.荷载加载至47.28 kN时,试验梁左加载点左侧11 cm梁底处出现首条斜向裂缝,在继续加荷过程中该裂缝向加载点处斜向发展.当加载至179.62 kN时,梁内钢筋达到屈服。荷载增加至275.36 kN,梁顶部的混凝土开始出现起皮的现象,梁的承载力开始缓慢下降,继续加载一段时间,梁顶的混凝土被压碎拱起,此时结束加载,停止试验.

2.2 平截面假定的验证

为了验证FRP筋-钢筋混合配筋梁符合平截面假定,在梁跨中侧面布置了5个应变片,每2个应变片间的距离为75 mm,在梁的跨中和顶部分别均匀布置3个应变片,用来记录混凝土的拉(压)应变.应变片所测量的数据使用应变箱采集.对所得到的数据进行整理分析,得到FRP筋-钢筋混合配筋梁截面应变分布如图4所示.

(a)试件H1 (b)试件H2 (c)试件H3

由图4可知,试件H1~H3在不同荷载下,各测点应变与该点到中性轴的距离近似成比例,说明混合配筋梁在受弯过程中符合平截面假定.

2.3 开裂荷载

在试验准备阶段,试件的侧面及底面用白漆刷白并在侧面划分50 mm×50 mm的网格线,以便在试验过程中观察裂缝开展以及对裂缝进行定位.加载时借助手电筒及放大镜观察试验梁下底面及侧面,尤其要关注最可能出现首条裂缝的纯弯段,试件H1,H2,H3的开裂荷载分别为31.44 kN,32.01 kN,33.86 kN,如图5所示.由图5可知,FRP筋-钢筋混合配筋梁的强度等效配筋率ρ1和弹性模量等效配筋率ρ2对试验梁的开裂荷载影响不明显,开裂荷载的主要影响因素是混凝土的抗拉强度和FRP筋-钢筋混合配筋梁的截面尺寸.

图5 试件的开裂荷载

2.4 极限承载力

试件H1,H2,H3的极限荷载分别为221.03 kN, 269.53 kN, 275.36 kN,如图6所示.

图6 试件的极限承载力

试件H1和H2的强度等效配筋率ρ1相同,均为1.2 %,弹性模量等效配筋率ρ2由0.43 %提高至0.6 %,极限承载力由221.03 kN提高至269.53 kN,提高了12.2 %.

试件H2和H3的弹性模量等效配筋率ρ2相同,均为0.6%,强度等效配筋率ρ1由1.2%提高到1.8%,极限承载力分别为269.53 kN和275.36 kN,变化不大.这主要是因为弹性模量等效配筋率ρ2保持不变,虽然提高了强度等效配筋率ρ1,但降低了钢筋的配筋面积,致使梁的刚度减小.

3 结论

通过对试件H1~H3梁的受弯性能试验,得到以下结论:

(1)FRP-钢筋混合配筋梁受弯符合平截面假定.

(2)FRP-钢筋混合配筋梁的强度等效配筋率ρ1和弹性模量等效配筋率ρ2对试验梁的开裂荷载影响不明显,开裂荷载的主要影响因素是混凝土的抗拉强度和FRP筋-钢筋混合配筋梁的截面尺寸.

(3)FRP-钢筋混合配筋梁在强度等效配筋率ρ1相同的情况下,增大弹性模量等效配筋率ρ2,混合配筋梁的极限承载力明显提高;在弹性模量等效配筋率ρ2相同的情况下,单纯改变ρ1对混合配筋梁的极限承载力影响不大.