微型机器人和微型传感器需要微型电池

——如何做到这一点

2021-07-02李人茜

智能微尘即将进入我们的生活,小到一粒盐的计算机、传感器和机器人正在研制中,它们可四处移动,探测光、声、压力、化学物质和磁场。智能微尘直径不到1 mm,厚几百微米,可处理信息并进行无线通信。它们有一系列的用途,从医学诊断、手术、大脑监测到跟踪蝴蝶和农作物的状况等。

但如何给它们供电呢?最小的电池也有2 mm2,比智能微尘芯片大几倍,且不足以持续驱动复杂功能的设备。因此,智能微尘芯片依赖于外部电源,如太阳能电池板等,但太阳能电池板在晚上或雾天不能工作。

因此电池需要缩小,但很难把所有部件都挤到一个更紧的空间,且还需内置在微型设备中。内置不仅仅是固定,要作出相当于特斯拉将电动汽车电池作为汽车组成部分的努力,当然尺寸要小得多。但无论尺寸大小,制造电池和电子设备的技术是不同的。

紧凑型电池,如锂电池之类的,是用湿化学方法生产的,如在金属箔上涂上材料浆。微调材料成分提高性能是有限的。

相比之下,微电子工程师采用蚀刻和沉积等方法对半导体晶片进行蚀刻以实现某些功能,但这些方法不适合电池材料,电池材料需从根本上进行不同的设计。

微型电池需在两个领域得到改进:电荷储存能源密集、耐用的材料及压缩合并组件的结构。

作为微型设备制造的纳米科学家,我们亲眼目睹了将电化学和微电子结合是多么的困难,因为这些学科是单独发展的。微电子工程师们努力适应新材料,如活性聚合物等,将它们融入到工艺中,而交叉污染和不匹配的热电性能是常见的问题。与此同时,电池和材料科学家只满足于根据一个参数优化材料,而不考虑其在设备和电路中的应用。这就是为什么我们在实验室里建立了一个跨学科的团队。

在此,我们呼吁电气工程师、电池科学家和高分子科学家更紧密地合作,以解决这些问题。我们强调重新设计电池结构、材料和制造方法,我们还呼吁资助者和大学培养更多的,具有跨学科技能的科学家,使他们具备下一代微技术所需的技能。

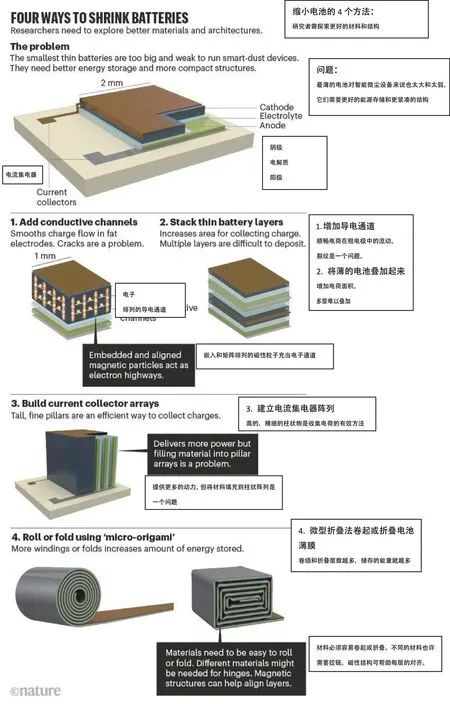

四个办法

电池本质上是一个多层的三明治。两个电极以化学能形式储存电能,在两极之间,电解质引导电荷流动,再由电极上的两个金属集电器将电引到外部电路。然而,电极越小,能容纳的电荷就越少,且裂纹和其他缺陷也可能阻止电荷的流动,厚厚材料层中的离子和电子的扭曲通道也增加了电阻。

审查该产品的专家这样评论:“Calyxt公司将其豆油作为‘非转基因’食品销售给食品制造商,给出的解释是,该产品不含有任何外源遗传物质。”

为避免这些问题,最小的电池都制造得非常薄,故它们的冲击力不大。它们单位面积的能量密度很低,是1 cm硬币大小的锂离子电池1/800左右。面积为2 mm2、厚度为150 um的薄膜电池可为一个简单的温度传感器供电2天,但却不足以传输一个小时的数据量。

可在较小的空间内储存更多电量的四个办法:

1)在粗电极上增加导电通道。就像高速公路上涂过漆的车道一样,嵌入的一排排磁性粒子使电荷移动顺畅。然而,该方法还没有在毫米尺度范围内得到证实,且很难精确地放置粒子链,此外裂缝仍是个问题。

2)将许多薄电池三明治式叠在一起,使电荷有规则地流动。但多层叠加是困难的,更不用说还要对齐。此外,还有退火电极层所需的高温会破坏下面的电极层、有些材料不能放在其他材料上面、错配现象也会随着堆栈的增长而增长、污点可能会导致间距很近的电极发生短路等问题。

3)重新设计电流集电器。把它们做成柱状而不是薄片,从而使结构变成3D,增加与电极和电解液的接触面积,提高获取能源的效率。通过将它们蚀刻到硅晶片上来构建3D精细结构是可行的,但如涂层这些额外的步骤对精度要求极高,这在微观尺度上还没有实现。

4)使用“微型折叠法”折叠或卷起电池薄膜层。非毫米尺度的,可手工完成;商用块状或圆筒形电池可用折叠机或卷绕机完成;而对毫米尺度的,自组装是一种方法,即薄膜可通过建立和释放张力来自卷,该方法已通过夹在金属之间的微型电容器实现了。但是,就像卷海报一样,要想让薄膜卷上几百次而不错位是很困难的。磁力引导,即在电池膜中加入少量铁磁性材料,并施加磁场,可使卷曲过程不错位,虽然已在电容器上证明了这一点,但电池组更难处理,因它们更厚且机械性能更难预测。

将一块薄膜电池折叠30次放入一台0.14 mm2的最小电脑中,估计充电一次至少可供电100天,而应用于智能微尘的设备需要折叠数百次、更强大的电池。

改进材料

微型电池的材料也需改进,以使薄膜尽可能的薄,帮助折叠和提高电荷存储。锂离子电池和水锌电池是目前发展最好的化学产品,但挑战是如何用与半导体技术兼容的方式制造它们。

在锂离子电池中,阴极材料(通常是LiMn2O4和LiCoO2等金属氧化物)可通过蚀刻或去除多余的材料在微型尺度范围工作。阳极(通常是石墨)和电解液则更难处理,电解液通常由浸泡在基质或分离器中的液态有机化合物制成;虽可制成固体电解质,但陶瓷很薄时会失去导电性,且易碎;聚合物可成形,但如离子蚀刻和光固化过程须通过在分子链中建立连接(使易于形成或断裂)进行微调;其他方法需要抛光,如自旋涂层或在气相中沉积聚合物电解质;聚合物电解质的导电性也需改善,以与液体电解质竞争。

阳极需要储存更多的电荷。硅和锂阳极正在探索中,但需稳定,因硅与锂发生反应并随着电池的充电而膨胀,最终将电极粉碎。纳米技术可避免这种损伤,如用石墨烯纳米片包裹硅,并使用聚合物来适应体积变化。这些解决方案也必须适应到芯片制造上。

金属锂薄片制造的阳极寿命也很短。锂在电池运行时会被剥离,充电后重新生成,但更换过程并不完善,经过数百次循环后阳极会被逐渐磨损。微加工过程需更好地管理锂,一种方法是避免使用金属薄片,并在充电过程中有效利用仍在电解液中的离子。这种5 mm2芯片上的电池可循环80次,不过与植入式医疗设备所需的5~25年的寿命要求还相差甚远。

水性锌电池也需更好的电极。通常被用来作为阳极的锌能有效储存和释放离子。酸性电解质比一般的碱性电解质更好,但锌会在酸性电解质中溶解并释放出氢,故阳极须用防腐层保护,或改变电解液以释放更少的质子。类似的,阴极(通常由MnO2和V2O5等金属氧化物制成)也易受酸影响,也需保护层。

微型电池还需在更高电压下工作,需超过发生水分解反应的2 V的电压。这个问题需要解决,因为水分解反应会消耗能量。需探索所有携带电荷的介电离子(包括H+、Zn2+、Mn2+和OH-)与电极材料相互作用的路径。基于聚合物的电解质也许可缓冲水分解。

其他化学电池也开始出现,如Mg、Ca、K和Na离子电池,但还不成熟,不足以制造微电池。

下一步

材料和微电子研究者需互相学习。当一种材料在实验室工作得很好,但在真正设备上却几乎没有这种性能时,是非常令人沮丧的。我们必须到彼此的实验室,花上几天时间设计和制作彼此的样本,了解彼此的挑战,如聚合物电解液如何承受形成金属层所需的湿性化学作用的,电池堆特定芯片位置和电池层合成材料也需新的工艺。

材料研讨会,如美国材料研究学会、美国化学学会和美国物理学会的研讨会,应邀请电子工程师参加有关储能议题;电子研讨会,如半导体技术VLSI国际研讨会,应邀请材料科学家分享他们在电池化学方面的最新技术,目的是为微型电池的性能和规范制订一个联合的路径图。

在机器学习算法的帮助下,计算机建模是必不可少的,优化结构和材料也是实际需求的。材料的任何变化(结晶度、厚度和合成路径)都会改变薄膜的力学、稳定性,从而改变薄膜的折叠性。为优化每个参数,设计者需做一些烦琐的工作,需了解电化学和机械性能如何影响自组装过程的。

需制订计划并共享电池、微型设备的可复制的数据。伊利诺伊州储能研究中心与欧洲电池2030+联合中心的计划促进了下一代电池的合作,包括功能、材料和制造。

大学需开设材料化学和微电子技术交叉学科课程,资金应来自这两个领域。在德国开姆尼斯理工大学,一个教授教授一门称为微纳米技术材料的课程,融合了光子学、电子学、生物技术、微型机器人技术和能量储存技术,为学生们未来复杂的微系统工程做好准备。

通过这些协同努力,微型电池将在十年内为微型计算铺平道路。