火电厂电气设备节能管理的典型技术路线

2021-07-02马成

马 成

国家能源集团国电电力邯郸东郊热电有限责任公司

0 引言

改革开放以来,随着国民经济的高速增长,能源的供给成了经济增长的瓶颈,节能已成为国家经济发展的一项长远战略方针。我国的能源资源虽然丰富,但人均拥有量较低,且年消耗量大,浪费严重。长期以来,与发达国家相比,我国燃煤火力发电厂始终存在煤耗高、效率低、环境污染严重等问题,因此降低火力发电厂的煤耗,提高效率,降低环境污染处理成本是发电企业的课题。随着改革的不断深入,节约能源、促进可持续发展已成为社会进一步发展的根本要求。

本文从火电厂电气设备节能管理的角度出发,研究设备设计、安装和运营管理全过程节能技术路线,为其他同类型企业提供参考策略。

1 变压器节能

变压器是火电厂配电系统的重要设备,其自身产生有功功率损失和无功功率消耗。它的接线方式、参数选择对功率消耗影响较大。

1.1 变压器选择总体原则

1)主变压器、联络变压器、起动/备用变压器、高低压厂用变压器应选用高效、低损耗型变压器。

2)变压器的铁芯在设计中应选用高导磁优质冷轧硅钢片,变压器的线圈宜采用优质无氧铜线,降低变压器本身的铜耗、铁耗。

选用节能型变压器,可有效降低变压器损耗。目前大型节能型变压器的效率可达99.8%,比99.77%效率时减少损耗大于15%;SC-10系列低压干式节能型变压器的效率可达99.2%,更高水平的SC-11系列也即将投入批量生产,损耗可降低25%以上。

3)合理选择变压器阻抗,在不致引起下级系统设备短路水平提高的情况下,选择较低的阻抗参数,降低变压器本身损耗。

4)根据变压器的容量尽可能选用自然冷却变压器,以节约电能和减少变压器故障几率。

1.2 变压器效率和效率特性选择

根据电机学原理,变压器的损耗主要有空载损耗和负载损耗两部分。

变压器的空载损耗不随负载变化而变化,与变压器的选型有关;变压器的负载损耗随负载的大小而变化,在确定变压器容量和运行方式时应加以注意。

1.3 主变压器安装布置方式

1)合理确定主变容量和布置方式

根据《DL5000-2000火力发电厂设计技术规程》13.1.5条指出主变容量“可按发电机的最大连续容量扣除一台厂用工作变的计算负荷和变压器绕组的平均温升在标准环境温度或冷却水温下不超过65℃的条件进行选择”。发电机的容量是根据汽轮机的容量确定的,其最大连续容量和额定容量之间一般相差约5%,即:主变在额定工况下的负载系数β为0.95[1]。

2)300 MW级机组单元连接的主变压器,采用三相变压器。

3)主变应布置在主厂房外靠近发电机出线的区域,尽可能减少封闭母线的长度。

1.4 高压厂用变压器(起/备变)布置方式

1)高压厂用变压器(起/备变)在选择容量时,应合理分配负荷,并在此基础上合理选择变压器容量和台数。

《DLT5153-2014火力发电厂的厂用电设计技术规程5.1.1条指出:“选择厂用电源容量时,应按机组的辅机可能出现的最大运行方式计算”。在选择厂用变压器容量时,应与工艺专业相配合,了解工艺专业的系统运行方式,排除不可能出现的运行方式,以计算高压厂用变压器的容量[2]。

2)对于分裂式绕组变压器,分裂绕组的负荷应尽量保持平衡,使变压器正常运行时处于最佳经济负载状态。尽量避免分裂变的两个分裂绕组并联运行,以免产生环流能。

3)高压厂用变压器(起/备变)应尽可能布置在距高压厂用配电装置附近,与高压厂用配电装置的连接宜采用共箱母线或离相小母线。

1.5 低压厂用变压器的布置方式

1)选择变压器接线组别时,应选用一侧星形、一侧三角形接线,减少三次谐波污染引起的损耗及功率因数的降低。

2)优先采用成对配置、互为备用方式。低压动力中心变压器采用成对配置,互为(暗)备用方式,正常运行时2台变压器各带约45%的负荷(厂规规定低压厂变的容量宜留有10%的裕度),为经济负载系数。

3)合理进行负荷分配,在此基础上合理选择变压器容量和台数,使变压器正常运行处于最佳经济负载状态。变压器的三相负载力求平衡,不平衡运行不仅降低出力,而且增加损耗。

4)尽量避免变压器重载运行。变压器负载系数大于0.8时称为重载运行变压器,重载运行变压器会导致温度升高,加速绝缘老化,损耗急剧增加。对采用专用备用方式配置的变压器,当负载系数大于0.8时,应放大一级容量选择变压器。当负荷系数小于0.3时,应予以调整或更换。

5)干式变柜要与低压动力中心PC段同列毗邻布置,以减少连接变压器与开关柜的母线。

6)由于气体放电灯、荧光灯等功率因数低,故照明变压器选用有载调压变压器。

7)高压厂用配电装置及低压动力中心应布置在负荷中心附近。

2 电动机节能

2.1 电动机的选择原则

电动机应选用高效节能型产品,电动机的效率应不小于98%,功率因数应大于0.85。高效电机和超高效电机的效率分别比普通电机高3%和5%,成本分别比普通电机高20%和50%左右。随着电机技术和新工艺新技术的应用,最新研发的稀土永磁电机的效率可以提高10%以上。

目前电厂已普遍采用Y系列节能电动机,是J系列的换代产品,其平均效率约提高0.5%,转矩和功率因数均有所提高。最新生产的YX,Y3系列高效三相异步电动机的加权平均效率比Y系列电动机高3%~5%。虽然其价格高20%左右,但运行时间超过3 000 h/a时,节电费用在三年内可以回收多投入的投资,应加以推广。

电动机为发电厂的主要耗能设备,在选择电动机额定功率时根据泵、风机等设备的轴功率选择合适的系数,尽量减少裕量,从而降低能耗指标。此外在选用电动机时,优先选用高效节能型电动机,表1为Y系列电动机节能型产品与常规产品的技术参数对比表。

2.2 合理确定电动机的负载系数

一般电动机的负载系数在0.75~1.0时效率最高,当电动机的负载系数小于0.5时,效率下降非常明显,应尽量避免。

对生产中经常处于轻载运行的电动机,可将三角形接法的电动机改为星形接法,节电效果明显。资料表明,负载系数为0.1~0.3的电动机,改接后效率可提高4%~27%,负载系数越低,效果越明显。主要原因是改接后,电动机的许用功率为铭牌功率的40%左右,相当于提高了负载系数。

2.3 采用变频节能技术

为了提高运行的经济性,对负荷变化较大的电动机经技术经济比较可采用变频调速电动机。如凝结水泵、一次风机、热网疏水泵、循环水泵等可采用变频调速电动机。

在邯郸东郊热电厂的高压电机中,凝结水泵配高压变频器,经计算两台机组每年可节省电费约96.36万元,节能效果明显。对于低压电机,在需要较大范围调节时,如冲洗水泵、供油泵等,优先考虑变频调节,可以节省较多电能,同时获得较好的综合性能。

电厂中有大量的风机和泵类机械,风机、水泵的流量随机组的运行工况和燃料品质而变化,有时变化幅度很大。根据风机、水泵的压头(扬程)—流量特性,采取变频调速装置实现变速变流量控制,是节电的有效措施之一。

扣除变频器的损耗和由于电动机转速降低而引起的效率降低合计约6%,功率仍降低41%左右,可见采用变频调速节电效果显著。变频调速技术的另一个优点是可以将功率因数提高到0.9以上,使变压器和供电线路节能。

变频调速技术适用于经常连续运行的电动机(年运行时间大于3 000 h);适用于流量变化幅度较大的电动机。

3 除尘器系统高频电源节能措施

每台锅炉配置两台电袋复合型除尘器。电袋复合型除尘器是电除尘器与布袋除尘器的组合。它充分发挥电除尘器和布袋除尘器各自的除尘优势,以及两者相结合产生新的性能优点,弥补了电除尘器和布袋除尘器的除尘缺点。该复合型除尘器具有除尘效率稳定高效、滤袋阻力低寿命长、运行维护费用低、占地面积小等优点。静电除尘器采用高频电源可较大地降低电源能耗。

3.1 电除尘器高频电源

电除尘高频电源采用现代电力电子技术,通过工频交流—直流—高频交流—高频脉动直流的能量转变形式,供给电场一系列的电流脉冲(脉冲宽度在5~20μs),从而提高了烟尘的荷电量,提高了除尘效率。同时,在烟尘带有足够电荷的前提下,尽量减少无效的电场电离,从而大幅度减少电除尘器电场供电能量损耗。在电能转换效率上,工频电源约为70%,而高频电源大于90%。高频电源采用间隙供电方式,在高烟尘比电阻,既能克服“反电晕”的特殊现象,提高除尘效率,又能大幅节约能源[3]。

3.2 经济性评价

依据邯郸东郊热电公司电除尘器运行报告,在采用设计煤种,安装高频电源后,在保证除尘效率能够满足排放标准和脱硫设备运行要求的情况下,节约电除尘能耗大于70%。按每台锅炉配置两台电袋除尘器,每台电袋除尘器配置4台66 kW整流变压器,年可用小时数按5 000 h计算,全年两台炉可以节省电能约3 696 000 kWh,按成本电价0.262元/kWh计算,每年可节约电费大于97万元(按照上网电价0.438元/kWh计算,每年可节约电费161万元以上)。按单套高频电源比单套工频电源多投入12万元,两台炉采用高频电源需一次多投入192万元,两年可收回投资。

4 三维模拟电缆敷设及桥架安装

在工程建设期,采购电缆前,首先在计算机上对电缆的敷设路径进行三维模拟敷设(见图1),对电缆的长度、电缆通道断面进行二次校核,确定出最优路径和长度,提供优化后的电缆清册。依次对采购的电缆进行组盘,形成电缆订单发给生产厂。电缆生产实现“定尺定盘”,即定位置、定路径、定尺寸、定盘数,确保每一盘电缆上清晰地标明了包含的电缆根数和电缆长度。同时,在敷设中对电缆变化的过程跟踪,及时调整电缆长度和通道断面数据,填报电缆敷设清册[4-5]。

通过“三维模拟,定尺定盘”,控制了电缆供应中的“跳码、短码”问题,同时有效控制了施工过程中电缆的浪费现象。

在邯郸东郊热电项目建设中,电缆的设计长度为1 365 736 m,优化后为1 284 121 m,优化量达到259 547 m。电缆桥架优化后实际使用量为1 169.4 t,优化量达到278.6 t。另外,经过此过程储备了全厂设备位置、电缆敷设长度的大量数据,为生产期留下了宝贵的数据财富。

5 采用高效节能永磁同步电动机

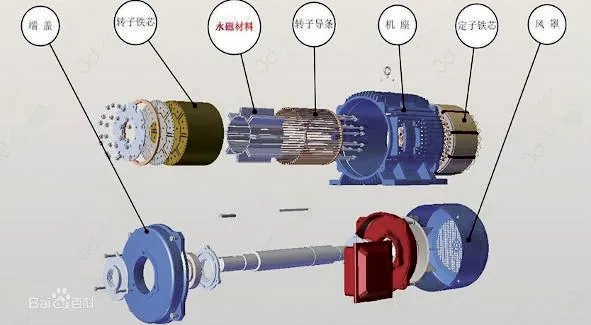

区别于常规异步电动机,邯郸东郊热电厂的输煤皮带使用了高效节能永磁同步电动机,永磁电机构造图见图2。其最大的特征在于电动机转子为永磁体,通过永磁体来建立磁场。此特性决定了电动机为定子转子转速相同(同步),同时节省了常规电动机中转子的铜损耗和铁损耗。在对永磁电机的控制上还更进了一步,与变频器配合,实现PID反馈全矢量控制,精准调速。通过一根旋变线将电机的实际转速实时反馈给变频器,变频器根据指令与反馈的情况进行协调控制,实现转矩和速度调节,最终达到精准调速[6]。除此之外,应用永磁电机有以下优势:

1)可以满足输煤皮带重载启动的要求(异步电机启动转矩小,需要电机容量大)。

2)不需要减速箱,直接驱动皮带。可用低速电机,可靠性高,基本实现免维护。

3)在变频驱动情况下可实现低速大转矩,平稳起停,能实现过载起动。

4)转子无电阻损耗。定子绕组几乎不存在无功电流,因而电机温升低,同体积、同重量的永磁电机功率可提高30%左右;同功率容量的永磁电机体积、重量、所用材料可减少30%。永磁同步电机的功率因数接近于1。

5)永磁同步电机皮带驱动系统,采用软启动技术,具有小电流、缓加速、大转矩输出等特点。确保皮带不打滑,减小张力,保护设备。

图2 永磁电机构造图

6 全厂大范围使用现场总线技术

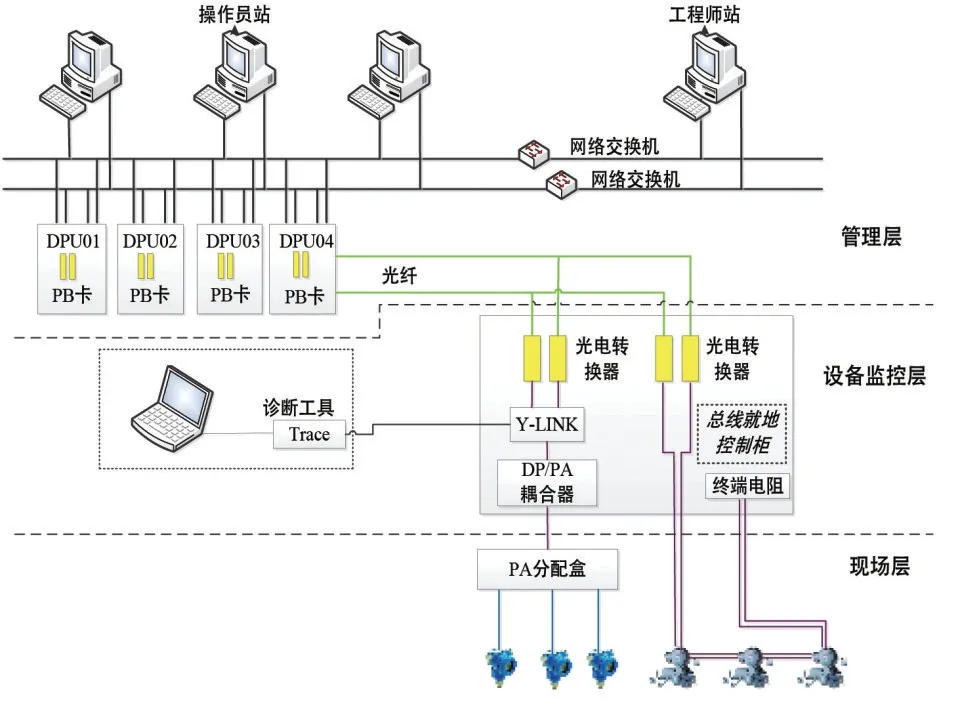

所谓全厂现场总线,即整个火电生产系统内包括主机和辅助车间(化水、脱硫、脱硝、尿素、燃料等)范围内,除DEH、MEH、ETS、METS、BPS、FSSS、TSI、炉膛壁温及6 kV电压等级以上的电气系统采用硬接线控制方式外,其他系统均采用总线控制。总线设备类型包含了变送器、电动执行机构、气动执行机构、分析仪表、热电偶阻、380 V电机保护器、综合测控装置等。各类现场总线仪表及监控总线覆盖率达95%左右,使用总线技术的智能终端达到2 307台,其中PA设备927台、DP设备1 380台。

6.1 系统介绍

总线系统的组织架构由管理层、设备监控层、现场层三个层级组成(见图3)。管理层是现场总线控制系统的人机交互口,负责系统组态、监控、参数设定以及报警显示、记录和故障诊断等。典型构成有操作员站和工程师站。设备监控层由DPU控制柜(内含有一对冗余总线控制PB卡)和分布在现场的就地控制柜组成,就地控制柜包含光电转换器、冗余/单路转换器(Y-Link),Profibus DP/PA转换器(耦合器)、终端电阻、中继器、电源模块、DP/PA电缆等。现场层由智能终端设备如马达保护器、变频器、智能电动阀门、就地仪表等组成[7-8]。

大范围使用现场总线后,提高了火电厂的数字化水平,实现了信息的环联互通、资源共享。同时也具备了设备的远程诊断、自分析功能。

图3 现场总线网络架构图

6.2 使用效果评价

1)后期扩容较为便捷。总线设备接线简单,通过一对DP或PA电缆可“挂接”多个就地设备,可节约大量控制电缆,减少电缆的安装接线工程量。当后期需要增加新设备时,无需重新敷设电缆,可就近连接在原有的总线电缆上即可。

2)系统自行诊断,增强设备维护管理水平。现场总线系统采用全数字化技术,终端智能现场装置可发送多变量信息,而不仅仅是单变量信息,并且具备检测信息差错的功能。因此,可对现场装置进行远方诊断、维护和组态,此优越性是DCS系统无法比拟的。

3)全数字化通信,实现快速准确响应。DCS系统的信息全都由二进制或模拟信号形成的,必须有D/A与A/D转换。而总线系统是全数字化,免去了D/A与A/D变换,高集成化高性能,使精度可以从±0.5%提高到±0.1%。

7 结论

本文以火电厂实际案例为依据,从火电厂建设运营的多个维度提出了六种目前应用较广泛的电气节能措施。通过一系列的节能措施,大幅降低火电企业自身的厂用电率,响应国家提出的节能减排政策。下一步需将节能技术与“大数据”“人工智能”进行结合,在更深层次挖掘火电企业管理中的节能优化方案,为实现“碳达峰”和“碳中和”贡献力量。