燃煤锅炉喷氨系统性能诊断及结构优化研究

2021-07-02唐吉安顾沛渊范辰浩姜伟华

韩 军 唐吉安 顾沛渊 范辰浩 姜伟华

上海电力股份有限公司吴泾热电厂

0 概述

燃煤锅炉燃烧过程中所生成的主要氮氧化物是NO和NO2,将这两种氮氧化物通称NOx,一般NO占90%以上,NO2占5%~10%左右。选择性催化还原法(Selective Catalytic Reduction,SCR)脱硝技术成熟,脱硝效率高,装置简单,运行可靠,占地面积小,便于维护,是目前国内应用最广泛的烟气脱硝技术[1],其原理是在烟气中加入还原剂(最常用的是氨和尿素),在一定温度下,还原剂与烟气中的NOx反应,生成氮气和水。

目前,国家政策要求[2]具备改造条件的燃煤电厂应实现超低排放,包括在基准氧含量6%条件下,NOx排放浓度不高于50 mg/Nm3。部分地区燃煤电站的NOx排放浓度控制在30 mg/Nm3以下。为实现更高的脱硝效率,必须增加耗氨量,然而烟气和氨的不均匀分布会增加反应器出口的氨逃逸率[3-7]。有文献介绍通过数值模拟和现场试验等方法,提出多种方法提高脱硝入口反应物混合的均匀性,包括增加烟气导流板[8-10],动态混合器[11]等。上述方法着重烟气侧的改造,技术方案粗犷、工程量大。

通过现场试验完成锅炉脱硝系统的性能诊断,得到喷氨格栅位置处各细分区域氨氮摩尔比分布,寻找到喷氨系统结构设计缺陷。通过改变细分区域的喷氨格栅阻力,主动适应烟气流速变化,实现非均匀精准喷氨,提高脱硝入口反应物混合均匀程度。

1 设备概况

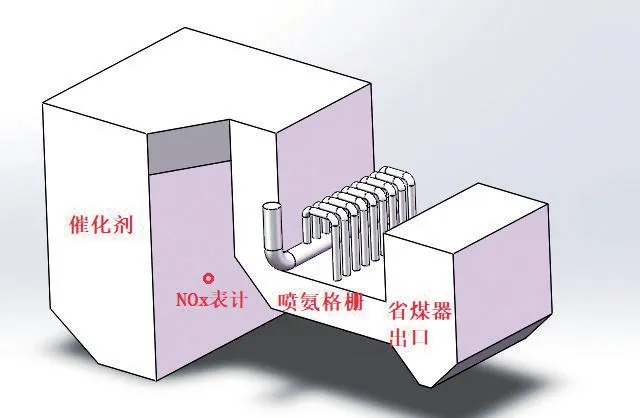

本文的研究对象为300 MW亚临界π型锅炉、控制循环、四角切向燃烧、一次中间再热、单炉膛平衡通风、固态排渣、露天布置、全钢结构的汽包炉。燃煤机组脱硝改造受限于物理空间,脱硝入口烟道存在截面明显突扩和多处90°拐角。以A侧尾部烟道为例(见图1),省煤器出口水平烟道内布置棋盘式喷氨格栅(见图2),下游烟道经突扩后布置脱硝反应器。省煤器出口至脱硝出口存在4处90°烟道拐角。脱硝出口NOx运行表计布置在偏烟道外侧。

图1 锅炉尾部烟道

2 运行现状

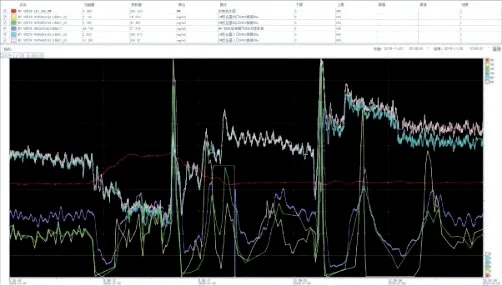

根据环保排放要求,锅炉烟囱排放口的NOx小时平均值不得超过50 mg/Nm3。喷氨格栅优化前,运行工况变化时,锅炉入口NOx发生波动,脱硝出口运行表的NOx随之大幅波动(见图3),瞬时最小值为0 mg/Nm3,瞬时最大值可达到100 mg/Nm3,不利于脱硝系统的自动投运,增加运行人员操作工作量。

图3 变工况下脱硝出口NOx大幅波动

SCR出口烟道试验测点位于第三层催化剂下游,均匀布置8个测试孔,从烟道外侧至中间侧分别为A1···A8。在230 MW和150 MW两个负荷下,完成脱硝出口NOx浓度场试验,以A侧烟道为例,测量结果见表1。

表1 SCR出口NOx实测数据

在150 MW负荷下,A1和A2测点的NOx数值分别为94.6 mg/Nm3和68.5 mg/Nm3,而A7和A8数值为0。230 MW负荷下,A1-A6测点的数值相对接近,但A7和A8数值仅为个位数。150 MW和230 MW负荷下脱硝出口NOx相对标准偏差分别为93.0%和55.5%,说明脱硝出口NOx浓度分布存在很不均匀的状况。

此时,A侧的9个喷氨支管手动截止阀开度见表2,其中螺杆有效长度全关时为0 mm、全开时为75 mm。

由表2可见,A1-A3喷氨支管的阀门几乎处于全关状态,这是导致脱硝系统对应出口区域NOx浓度偏高的直接原因。

采用传统喷氨调平方法[12,13],即增加对应A1-A3手动截止阀门开度,脱硝出口A2-A5测点位置的NOx表计值为0;同时脱硝出口NOx运行表计(位于测点A3和A4间)的数值也降为0,完全失去代表性,导致脱硝系统无法自动运行,被迫恢复手动截止阀门为初始开度。因此,依靠调节喷氨支管截止阀开度无法实现喷氨调平。

3 原因分析

3.1 氨/空气混合器位置不合理

勘查脱硝喷氨系统设备发现,喷氨系统的氨/空气混合器距离第一根喷氨支管较近(见图4),直接导致氨和空气尚未混合均匀已进入喷氨支管。

图4 喷氨母管现场图

3.2 截止阀流量特性差

机组停机期间稀释风机运行,随机选取2个截止阀,调节不同开度,测量对应喷氨格栅的空气流速,得到截止阀的流量特性曲线,见图5。

图5 截止阀流量特性

由图5可见,阀门螺杆长度由0 mm开至3 mm,实测流量已经达到最大流量的60%;开至7 mm,流量达到最大流量的80%;开至14 mm,实测流量达到最大流量的90%以上。

很多家长看见孩子一慢,就会不停地唠叨、催促,表达不满和抱怨,甚至打骂。其实越是经常被催促的孩子,越容易做不完事情。因为孩子的心里一直都在反复回荡着妈妈的催促声,占用了思考问题的时间,不仅手忙脚乱,还会造成很多不必要的失误。

阀门开度的微小变化导致介质流量的大幅变化,同时氨/空气混合器位置不合理导致浓度差异大,使传统喷氨调平方法难以实现超低排放条件下的NOx精准控制。

3.3 反应物混合不均

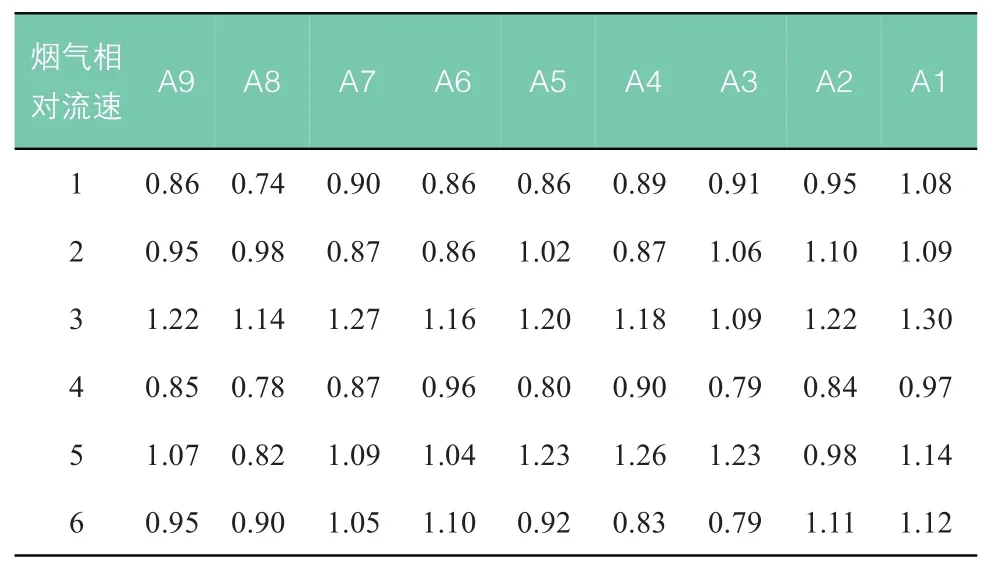

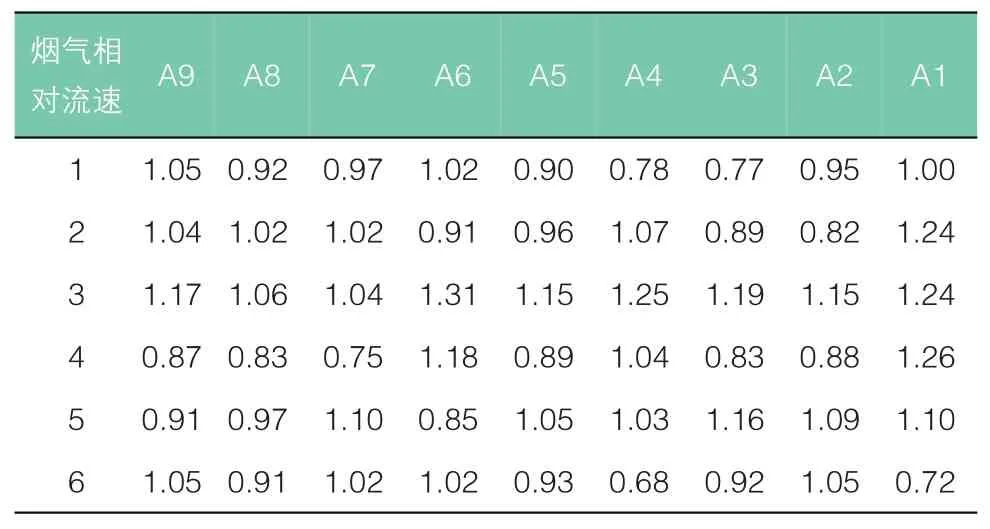

机组停机期间,测试锅炉冷态通风量1 267 t/h和996 t/h下脱硝系统喷氨格栅处的烟气流速分布,磨煤机运行方式以及各二次风门开度与锅炉热态运行工况(230 MW和150 MW)一致。引入烟气相对流速无量纲变量,即分区域烟气速度与截面平均速度之比。单侧烟道测点布置数量与喷氨格栅分区相对应,宽度方向9个点、高度方向6个点,测量结果见表3和表4。

表3 烟气相对流速分布(1 267 t/h)风量

表4 烟气相对流速分布(996 t/h)风量

由表3和表4可见,1 267 t/h工况下,最高烟气相对流速为1.30,最低烟气相对流速为0.74,相对标准偏差为15.1%;996 t/h工况下,最高烟气相对流速为1.31,最低烟气相对流速为0.68,相对标准偏差为14.6%;烟气流速存在不均匀分布。

汇总两个风量下烟道宽度方向和高度方向的烟气相对流速平均值,分布曲线见图6。

图6 喷氨格栅处烟道的烟气相对流速分布

由图6可知,高低两档风量下,不论从宽度方向还是高度方向看,证实不同负荷下喷氨格栅位置处的烟气流速分布规律都相对一致。宽度方向上,烟道A1位置处的烟气相对流速较高,达到平均流速的1.1~1.15倍,这是由于脱硝反应器烟道向外侧突扩造成。其他区域的烟气相对流速基本一致;仅在A8位置处存在较低值为0.9~0.95。高度方向上,烟气流速明显成M形分布,即高度方向上烟气流速存在两处极大值,上标高、中部、下标高烟气流速较低。极大值对应烟气相对流速能达到平均流速的1.2倍,极小值仅为烟气流速平均值的0.85倍。

为了方便分析烟道截面处的氨氮摩尔比分布情况,对应烟气流速分布,将喷氨格栅分成54个区域。机组停机状态下开启稀释风机,喷氨支路手动截止阀全开,测量各分区域的氨/空气流速,可以得到氨/空气相对流速分布。设:脱硝进口NOx浓度无偏差[12],烟道分区的氨/空气相对流速与烟气相对流速的比值可表征各区域的氨氮摩尔比,其中烟气相对流速分布取两档风量工况的平均值。最终,可得到喷氨格栅处烟道的氨氮摩尔比分布,见图7。

图7 喷氨格栅处烟道的氨氮摩尔比分布

由图7可知,整个宽度方向上,标高2和3区域的氨氮摩尔比基本在0.8左右,严重偏低。这是机组长期运行后,喷氨格栅基材发生严重锈蚀,剥落的锈蚀残渣堵塞格栅底部喷嘴,导致在烟气流速较高区域无法匹配等量的氨/空气。而A7-A9测点的标高4和5区域的氨氮摩尔比大于1.2;一方面是该区域烟气温度较低,另一方面则是其他喷嘴不同程度的堵塞导致该区域氨/空气流量较高。整个烟道截面处的氨氮摩尔比分布存在较大偏差,氨氮摩尔比最大值为1.38、最小值为0.74,相对标准偏差达到15.9%,反应物的混合明显不均匀。

4 精细化调整

针对喷氨系统存在的结构缺陷,进行以下精细化调整:

1)将氨/空气混合器向上游移位,增加混合段管程的同时经过3个90°弯管,确保进入第一根喷氨支管时,氨/空气混合均匀;

2)彻底清除喷氨格栅的喷嘴锈蚀碎渣,保证喷氨格栅整个管路通畅;

3)选择性地更换不同尺寸的喷嘴,增大或减小对应区域内喷嘴的氨/空气流量,实现截止阀全开条件下分区域的氨流量与烟气流量合理匹配,避免截止阀流量特性差和难以调节的问题,从源头上保证反应物混合均匀。

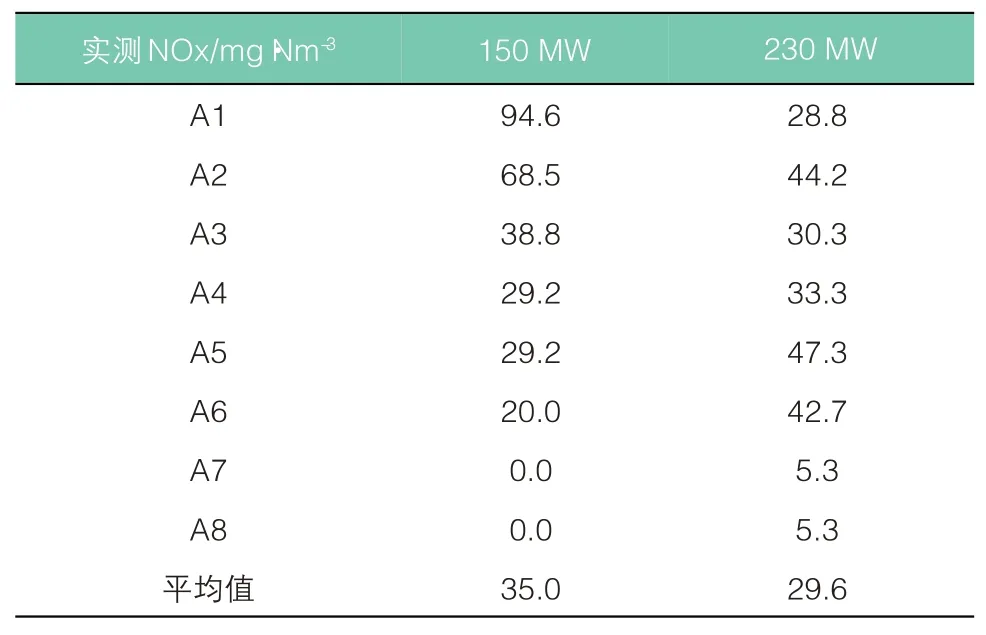

喷氨系统精细化调整后,稳定工况150 MW和230 MW负荷下测试A侧脱硝出口NOx浓度,试验结果见表5。

表5 SCR出口NOx实测数据

由表5可见:150 MW和230 MW负荷下,各测点位置脱硝出口NOx浓度基本接近,相对标准偏差分别为13.5%和17.4%;与喷氨系统结构优化前相比分别下降79.5%和38.1%,脱硝入口反应物混合均匀程度明显提高。

5 总结

1)喷氨系统的氨/空气混合器位置不合理导致各喷氨支管氨/空气浓度差异大,同时,喷氨支管因截止阀流量特性差的因素,使传统喷氨调平方法难以实现超低排放要求的NOx精准控制。

2)燃煤机组脱硝改造受限于物理空间,脱硝入口烟道存在明显突扩和多处90°拐角,导致喷氨格栅处烟道截面烟气流速分布存在明显偏差。

3)机组长期运行,喷氨格栅基材会发生严重锈蚀,剥落的锈蚀残渣堵塞格栅底部喷嘴,造成喷氨格栅流量分配存在明显偏差。

4)根据喷氨格栅处烟气流速分布情况,选择性地更换喷氨格栅喷嘴,可实现喷氨支管截止阀全开条件下,脱硝出口烟道截面NOx分布相对标准偏差降至20%以内;避免出现因截止阀流量特性差和难以调节的问题。