基于液冷式电池组的导热胶散热分析

2021-07-02张小秋蒋雪生王文亮

张小秋,何 锋,蒋雪生,王文亮

(1.贵州大学,贵州贵阳550025;2.贵州长江汽车有限公司)

0 引言

动力电池组具有能量密度高、电压稳定、寿命长等优点成为电动汽车最合适的蓄能装置。而电池组对温度敏感,在工作过程中释放的热量使工作温度升高,甚至可能导致热失控[1]。

目前主要采用空气、液体或相变材料等设计电池热管理系统(BTMS)[2]。液冷以导热速度快、结构紧凑、管道布置灵活等优点得到较好应用。Duh 等人[3]指出极端的高低温环境会对锂电池的运行效率和循环寿命造成影响;S.Panchal 等人[4]在锂电池包上布置微通道液冷板,从流速分布、放电倍率和环境温度方面研究对BTMS散热性能的影响;Wang 等人[5]把导热胶应用到BTMS中一个单体中,单体的温度分布受微通道数量和液体流速影响,但对冷却液流动方向影响不明显;徐晓明等人[6]在三种工况下,对比分析单体之间为空气和填充导热胶两种电池包的温度场分布情况,在匀速、NEDC 工况下,填充导热胶的电池包温差分别降低了1.41 ℃、0.14℃、0.2 ℃;刘一凡等人[2]分析了4 种导热胶形状对电池组热性能影响,随着导热胶与电池组接触面积的减少电池组最高温度增加、温差减小,但不能忽略电池单体内阻变化对散热的影响。通过实验测定电池单体内阻随SOC 的变化,有利于提高仿真分析的准确性,且单体之间存在一定的空气间隙造成热传递不均,导热胶对电池温度场有良好作用。

本文通过设计不同液冷式电池组导热胶散热结构,实验测定电池单体内阻与SOC 的关系并拟合公式,利用Fluent 仿真对比分析导热胶结构对电池组温度场分布的影响,进一步分析常温和高温工况下温度场分布,验证其有效性。

1 计算模型

1.1 理论模型

(1)连续方程:

式中 ρ 为密度;u、v、w和x、y、z为速度向量方向。

(2)能量守恒方程:

式中ρ—电池密度;Cp—电池比热容;λx、λy,λz—3 个正交方向的导热率;q—电池生热速率。

(3)生热速率计算模型

式中I—电流,Vb—单体电池体积,U—开路电压,U0—工作电压,T—电池温度,dU0/dT—温度系数。

1.2 几何模型

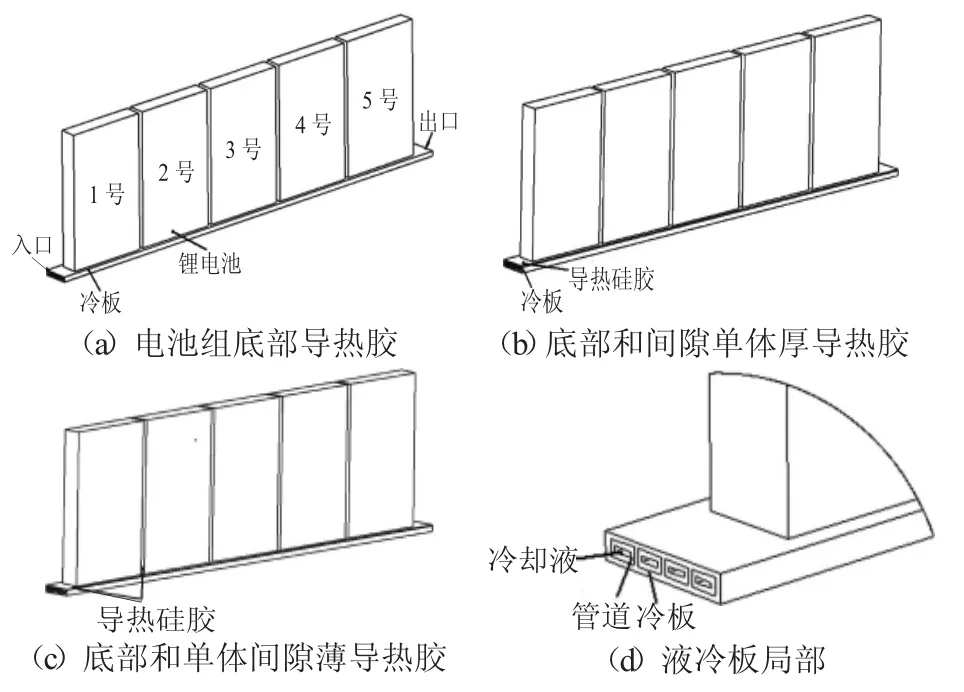

电池组采用五串的连接方式构成,4 个微通道均匀分布在底部液冷板;采用三种导热胶结构方案,微通道液冷板分布在电池组的底部,分别在单体底部与液冷板之间都涂有一层1 mm 厚度的导热胶,其中,(a)结构在单体之间无填充,(b)、(c)结构分别在单体之间填充的导热胶厚度为5 mm、1 mm,导热胶结构如图1(d),基于不同导热胶结构,建立液冷式电池组几何模型,相关热物性参数如表1。

图1 不同导热胶结构与液冷板局部放大图

表1 电池组和导热胶热物性参数

2 试验测试

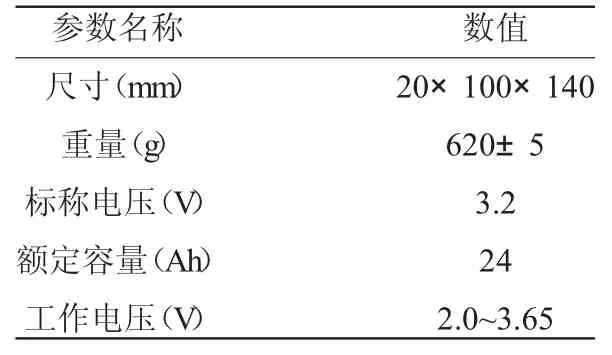

通过充放电测试系统平台,采用混合脉冲功率特性法(HPPC)测定电池单体内阻与SOC的变化关系,以不同的环境温度开展试验,将电池置于相应环境温度的恒温箱内,底部与箱板绝缘,对电池单体进行充放电试验,相关电池参数如表2。

将电池单体内阻与SOC的关系式变换为SOC与时间t关系,其表达式为:

式中SOC0—初始时刻SOC值;I—充放电电流;t—充放电时间;C—电池容量。

拟合实验数据,通过Fluent 进行UDF 编译模拟相应环境温度下电池组生热速率,拟合关系式为:

表2 电池参数

3 结果分析

3.1 常温工况下电池组温度分布

初始温度为常温25 ℃,冷却液入口温度20 ℃。对流系数取5 W/(m2/K)-1,对比分析电池组的温升和温度均衡性。

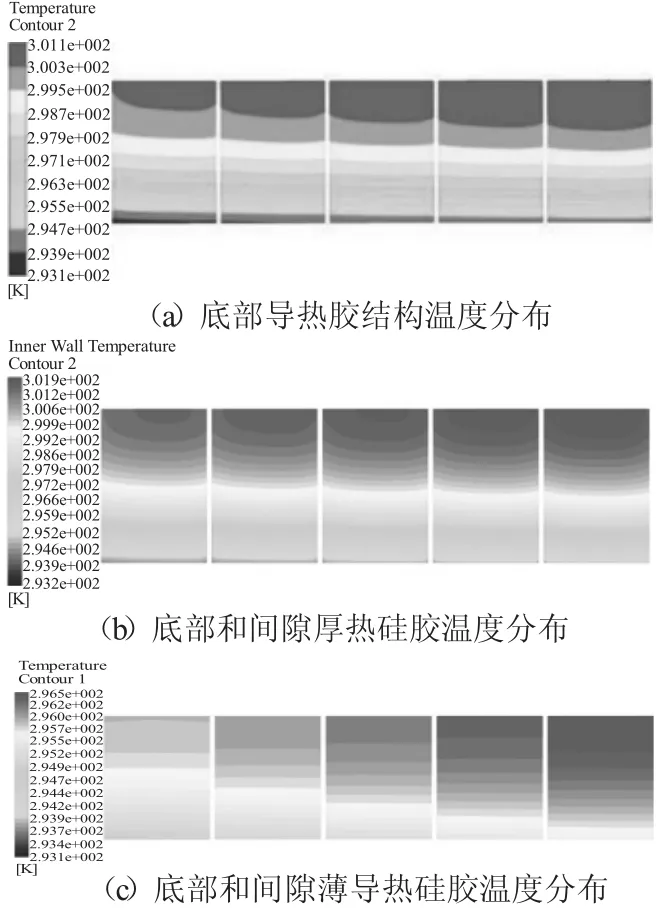

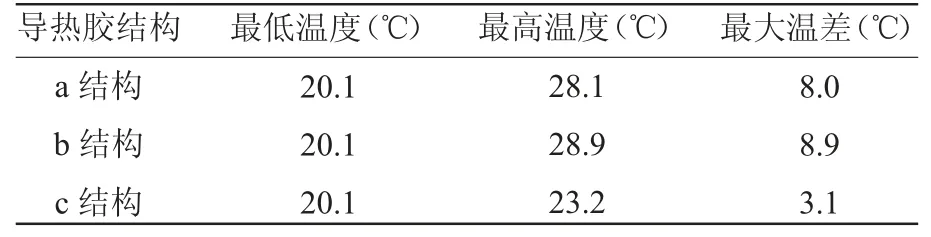

图2 不同导热胶结构温度场对比

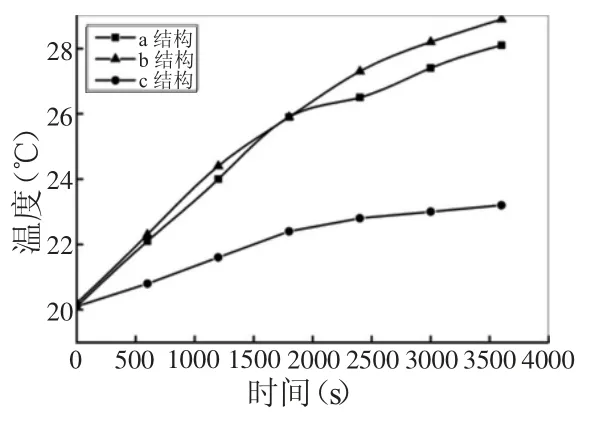

不同导热胶结构的温度场分布如图2。a 结构散热性能较差,表现为电池顶部温度最高,越靠近底部呈降低趋势,如表3。最低温度均为20.1 ℃,与冷却液入口温度20 ℃接近,说明降低冷却液温度能有效促进散热,但过低的冷却液温度会使最大温差上升。与a 结构相比,b 结构在单体之间填充5 mm 厚度的导热胶,最高温度为28.9 ℃,最高温度增加了0.8 ℃,说明导热胶厚度对电池组散热有影响;与b 结构相比,c 结构单体之间填充1mm厚度的导热胶,最高温度为23.2℃,最高温度降低了5.7 ℃,冷却效果较好;最高温度曲线如图3。

表3 电池参数

图3 不同导热胶结构最高温度曲线图

3.2 高温工况下电池组温度分布

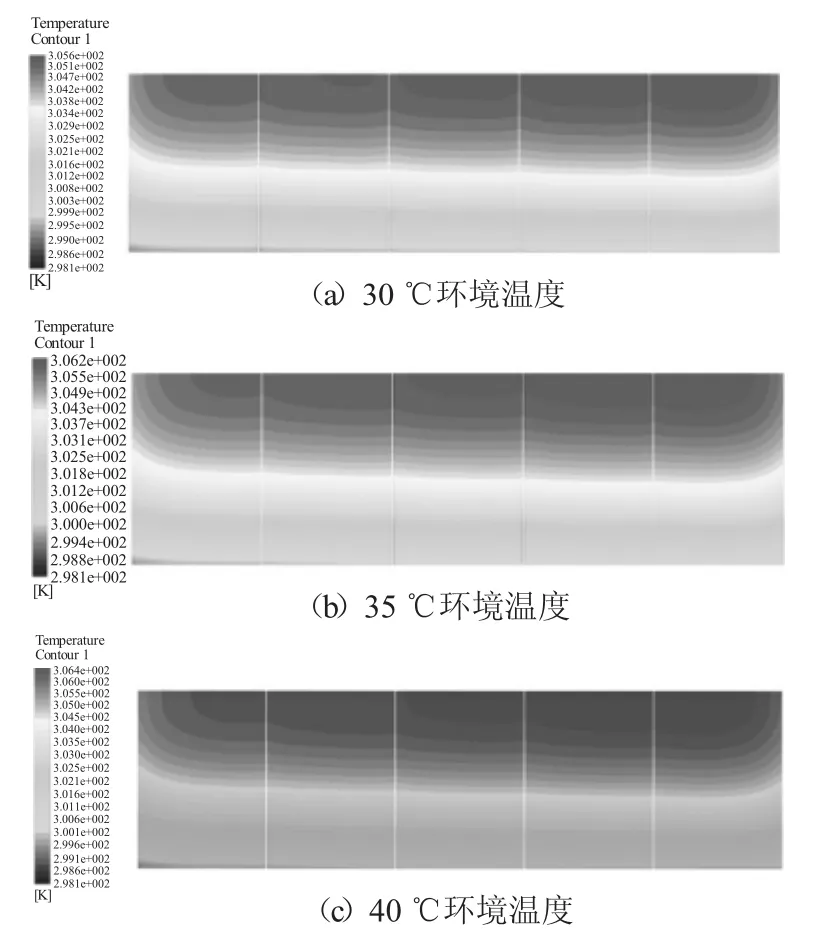

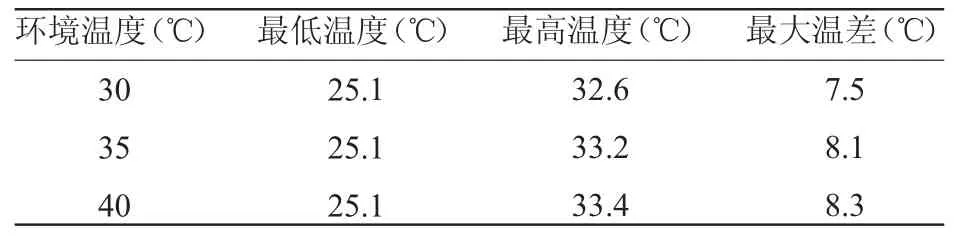

冷却液入口温度25 ℃,采用单体之间填充1 mm厚度的 c 结构,导热胶图 4(a)~(c)为高温工况电池组温度场分布。

图4 高温工况温度场对比

如图4,在30 ℃工况下,最高温度为32.6 ℃,最大温差为7.5 ℃;在35 ℃工况下,最高温度为33.2 ℃,最大温差为8.1 ℃,相较于30 ℃工况增加了0.6 ℃;在40 ℃工况下,最大温度为33.4 ℃,最大温差为8.3 ℃,相较于30 ℃工况增加了0.8 ℃,如表4、图5 所示。可见随着高温工况温度的增加,电池组最高温度和最大温差趋于平稳,结构中的导热胶均衡了温度场。

表4 高温工况电池组温度

图5 最高温度对比曲线图

4 结论

通过试验得到电池单体内阻与SOC的拟合公式,根据拟合公式编译UDF 更准确的模拟电池单体的生热速率,分别对不同导热胶结构的液冷式电池组进行仿真分析,得出(c)结构为最优散热的一种导热胶结构。利用最优导热胶结构在高温工况下对导热胶电池组散热的影响进行仿真分析,结果表明:常温工况下,导热胶有助于电池组散热作用,但其厚度过大会产生热堆积;高温工况下,所采用的(c)导热胶结构有利于降低电池组最高温度和改善电池组温度场均衡性。