自动进料仪石墨电极送料与对位控制系统研究

2021-07-01方明明杨智勇任康进

方明明,杨智勇,吴 专,任康进,杨 盼

(1.湖北工业大学 机械学院,武汉430068;2.湖北省地质勘查装备中心,武汉430034)

近年来,随着中国经济的快速发展以及“中国制造2025”概念的提出,各种资源的消耗加快,尤其对矿物质的需求量在急剧增长,因而对各种矿物质的成分、含量都要有比较清楚的了解。地质科研部门在使用平面光栅直读光谱仪对矿物进行摄谱分析时,依然采用较落后的人工送料方式,测试人员需手动放置和回收石墨电极,其中,石墨电极用于装填样品粉料,是光谱分析中的重要载体[1-5]。该方式不仅费时、费力,且手动调节石墨电极位置精度较差,造成光谱检测效率低、分析质量差。因此,高效、可靠的高精度自动进料控制系统在光谱分析过程中显得尤为重要。

目前,国内外市场上还未出现针对平面光栅直读光谱仪的自动进料设备。据调查,目前国内各光谱分析实验室的日样品分析量在1000 次左右,即实验操作员每天需要重复1000 次上述动作。显然,采用人工送料方式已无法满足市场大批量、高效率、低成本的检测要求。设计一套能有效解决实际问题的自动进料仪来提高检测效率和分析质量是当务之急。

本文依托湖北省地质勘查装备中心某型号平面光栅直读光谱仪配置的自动进料仪研制需求,针对现有人工送料方式的不足进行自动化改进,根据光谱实验的工艺流程和控制要求,结合应用成熟的PLC 技术、上位机界面组态技术和通讯技术设计了自动化程度高、效率高、可靠性好、控制精度高的自动进料系统,实现矿物样品光谱分析工作的全自动化过程。

1 自动进料仪结构组成及动作流程

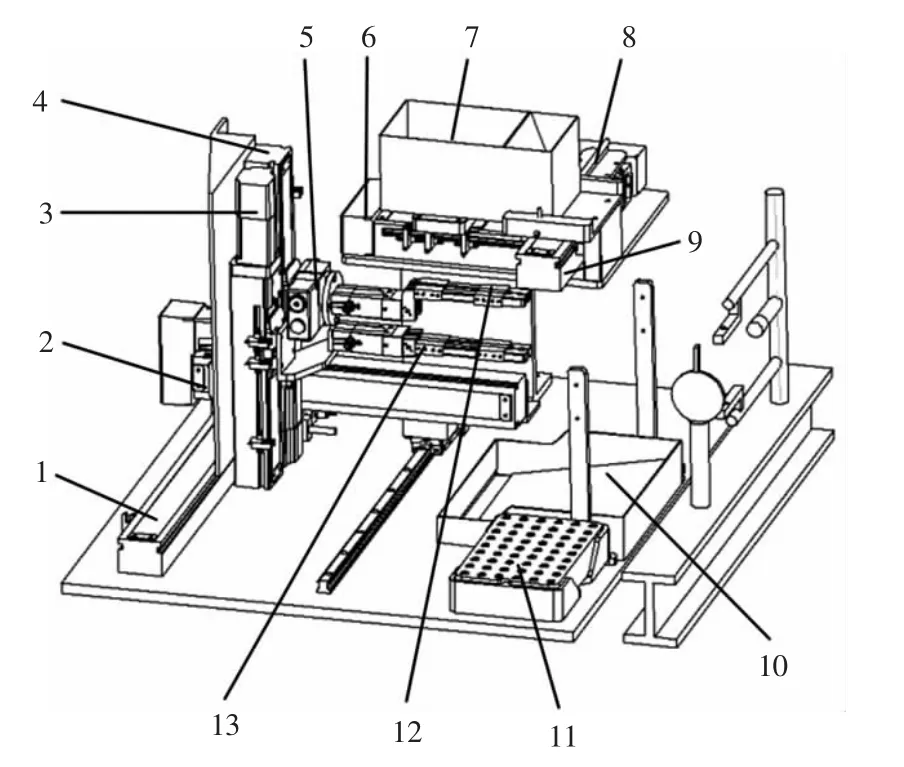

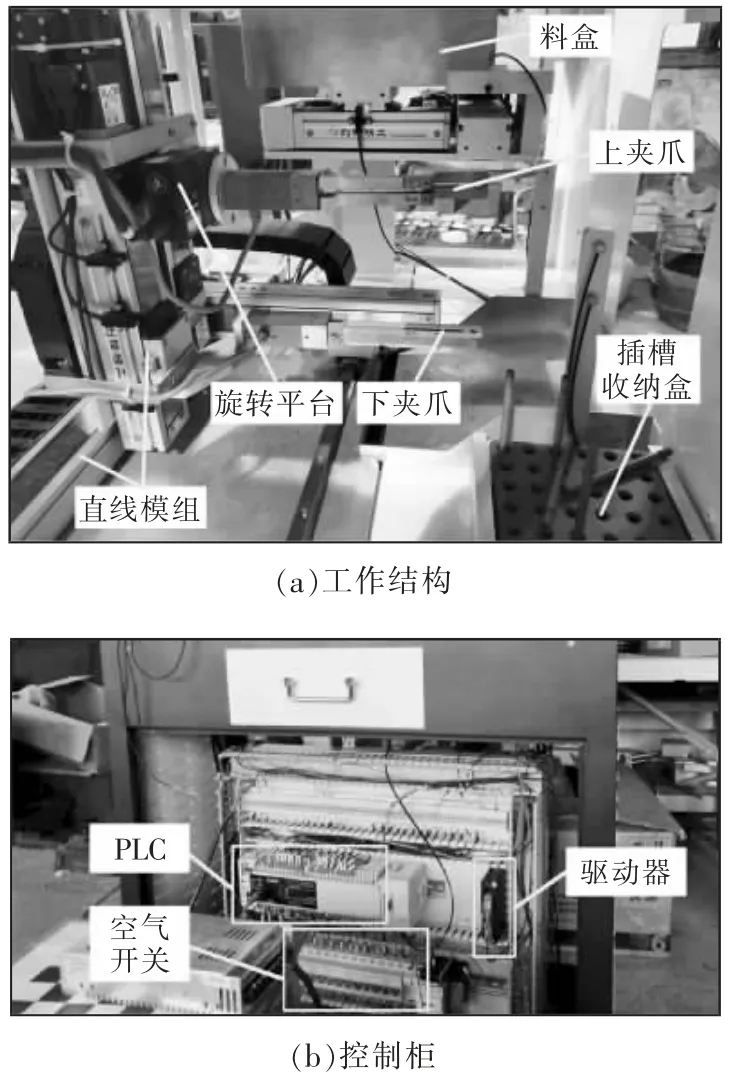

自动进料仪实体图如图1所示,自动进料仪本体主要由取料模块、放料模块和盛料模块等组成。为实现石墨电极自动进料、端面对位、定位检测和废料回收的完整流程,各功能模块的执行部件协调运行实现上述控制流程。其中,各功能模块实现过程如下所述:

图1 自动进料仪实体图Fig.1 Model diagram of automatic feeder

取料模块:该模块包括X,Y,Z三轴机械臂、旋转平台和末端夹爪。其中,三轴机械臂由X轴和Y轴的各1 套直线伺服电机模组以及Z轴的2 套直线伺服电机模组构成,实现末端夹爪移动至空间指定位置;旋转平台安装在Z轴直线模组2 上,其转盘转动使上夹爪组合手指实现水平和竖直方向开合;末端夹爪是分别安装在Z轴两直线模组的上、下夹爪,在三轴机械臂和旋转平台的配合下完成辅助石墨电极的送料工作。

放料模块:该模块工作流程为通过控制料盒正下方的滑块前后移动与否带动料盒往复摆动,将料盒内放置的上电极筛落至其正下方的料槽内,通过推碳棒轴直线模组将料槽内的上电极推入上夹爪组合手指开合口。

盛料模块:该模块包括收纳盒、料盒和废料回收盒。其中,收纳盒上均布的插孔可竖直放置54 根下电极(填料电极,为碳棒状结构其上端小孔中可装入样品粉料),各孔位置坐标已知;料盒内可水平摆放批量上电极(空料电极,辅助下电极激发电弧);废料回收盒置于具有斜坡结构的卸料斗正下方,用于回收曝光结束后的废料电极。

2 系统的功能需求与工作过程

2.1 自动进料仪的功能需求

自动进料仪采用由上位机和下位机构成的两级控制系统,上位机与PLC 通过RS485 串口通讯实现数据的采集和监控。下位机PLC 通过开关量输入端采集各反馈信号,利用PLC 的高速计数器对旋转编码器的脉冲数进行采集[6],根据控制要求,系统需实现如下功能:

1)该系统能实现手动和自动两种操作模式,对于不同的工况,两种模式可自由切换。自动操作模式用于正常的循环送料过程,各个机构协同运行;手动操作模式主要用于调试、维护和故障排除。

2)为保证系统的稳定性和可靠性,需对设备的各执行单元状态信息实时监控,并能在触摸屏上显示。系统在发生故障时,能够自动报警停机且上位机能显示发生故障的单元,为故障的排除提供有效信息。

3)在推料运动中,系统能够针对不同长度上电极进行合格判定,并对料盒空料状况进行识别;取料成功后,系统能按工艺要求实现两电极端面对位工作。

4)通过上位机能在线修改各模块参数,上位机与下位机间的通讯应快速、稳定可靠。

5)系统下位机PLC 能联合微型PC 上位机,实现摄谱过程的自动定位检测功能。

2.2 光谱分析的工作过程

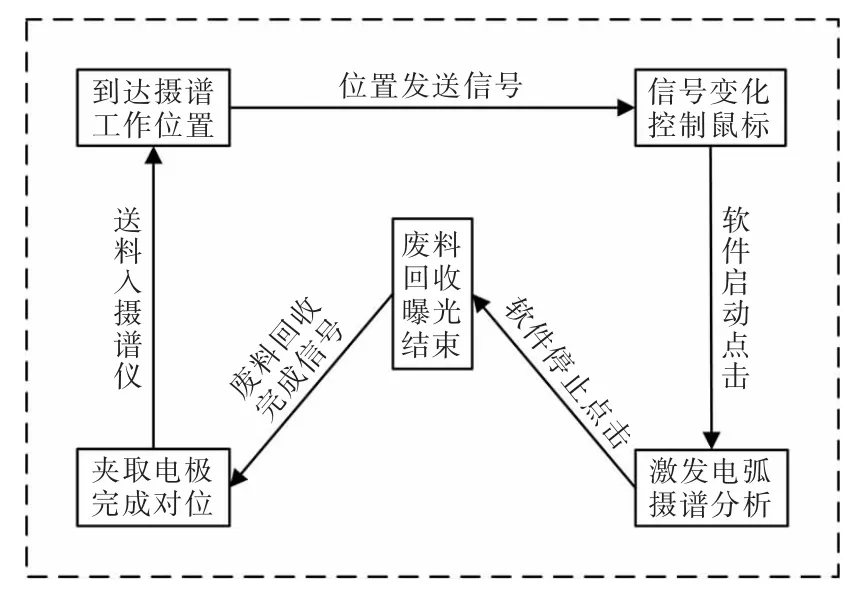

整个光谱检测过程可以分为送料过程和摄谱过程两部分。送料过程由配套的自动进料仪完成,过程分为石墨电极进料和废料回收,将满足实验要求的两电极从进料仪送入摄谱仪内属于进料,将曝光结束后的石墨电极送出摄谱仪属于废料回收;摄谱过程由平面摄谱仪完成,具有激发电弧和光谱分析两种功能,整个工作流程如图2所示。

图2 光谱实验工作流程Fig.2 Flow chart of spectrum wroking process

3 送料过程的控制需求与数据处理

3.1 推料流程的控制策略

在上电极取料过程中,由于料盒批量放置的上电极长度常不一致,在推料运动中若以随机选取的某根上电极长度为例将推杆移动距离固定,在推出较短长度上电极时可能出现以下2 种结果:①上电极推出长度过短,伸出部分未至上夹爪开合口,造成夹爪取空;②上电极受重力作用其轴线发生较大偏斜与夹爪下指发生挤压,若继续运动推杆会造成石墨电极脆性崩坏或夹具损坏,如图3(a)和3(b)所示。在推料过程中料盒可能发生空料状况,造成设备空料运行。

图3 上电极推料运动示意简图Fig.3 Schematic diagram of upper electrode pushing movement

因此,为避免上述问题影响上夹爪正常取料,在推料运动中对所推上电极长度进行合格判定,并对料盒空料状况进行识别,根据控制要求,合格上电极需推出自身长度的一半,既避免偏斜,又保证推出长度足够,方便夹取。通过推杆运动并配合反射传感器的触发实现上述控制要求,控制方案如下:

设c为上夹爪与出料口最近竖直端面距离;a为传感器与推杆前端在原点之间的距离;b为传感器与料槽出口端面之间的距离,如图3(c)所示。则上电极推料运动的判定依据为

式中:设定推杆从零点移动至第1 段位移y0,在运动过程中若传感器发生触发,则判定所推上电极合格,记录瞬时触发时推杆的移动距离xi(i为对应下电极的取料序数),可计算出所推上电极长度d为

记录合格上电极长度后继续下一步运动,设定上电极推出一半长度时,推杆的移动距离为l,其值大小为

式中:a,b,c,xi的单位均为mm。

若传感器未触发,则判定上电极不合格(过短或料盒空料),推杆再移至第2 段位移y1,若传感器发生触发,则判定上电极长度过短,继续运动直至推杆前端伸出料槽口用来清空不合格上电极,再退回零点重复前述推料动作;若触感器未触发,则判定料盒空料,报警停机并在上位机显示空料提示信息。

3.2 对位流程的控制策略

根据光谱实验工艺控制要求,夹取的上、下电极送入摄谱仪之前还需进行端面对位,端面对位包括两电极端面竖直对准(同心)和距离控制,具体调节过程如下:

1)当上电极被水平夹取后,取料模块移至待调整位置,选用日本SG 公司的OSMS-60YAW 步进电机型转动平台完成端面竖直对准工作,完成对准后上电极移至Z轴最远避位位置,为下一步工序做准备。

2)自动进料仪采用2 组对射传感器辅助端面距离调节,两传感器安装在一定距离的同一竖直直线上。根据两传感器竖直安装距离,调整摄谱仪内聚光透镜和光栏方孔位置,使其处于两传感器安装距离的中间位置,如图4所示。

图4 端面距离调节示意图Fig.4 Schematic diagram of end face distance adjustment

两电极从各自避位位置同向移至中间位置,当触发到反射传感器时停止,此时端面距离值H为两传感器的安装间距,再设置两电极各自移动距离均为L,其值大小为

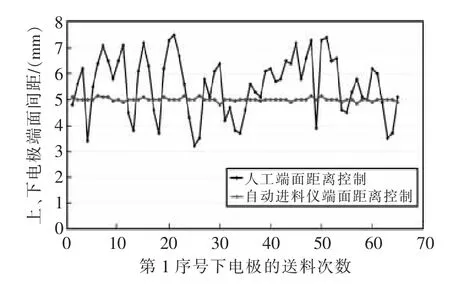

使两电极端面距离h略大于光栏方孔,并保证两电极端面处于聚光透镜中间面,实验测试表明,当端面距离值h控制在4~6 mm 范围时有利于摄谱工作的进行。

4 系统的硬件设计

为保证系统控制的精确性,且满足系统的控制需求,自动进料仪控制系统的硬件部分由PLC 模块、触摸屏模块、传感器检测模块、电机及其驱动器等组成[7]。设计的控制系统硬件结构如图5所示。

图5 控制系统硬件结构图Fig.5 Hardware structure diagram of control system

其中,PLC 作为主控制器,结合多源传感器信息融合技术,通过综合分析各传感器的信号变化,识别自动进料仪的运行状态,同时发出相应指令控制执行部件有序运动,完成系统各部分的动作流程。

4.1 PLC 控制模块

根据被控对象的需求,分析控制系统所需的输入设备及输出设备,确定PLC 的I/O 点数[8]。系统选用三菱微型可编程控制器,具体模块配置及其它硬件选型如下:

1)PLC 的模块配置。PLC 的CPU 型号为FX5U-80MT-ES-A,其输入点数为40,输出点数为40,内置4 轴定位。由于控制系统需要7 根轴完成相应动作需求,故扩展一块定位模块三菱FX5-40SSC-S(其内置有4 轴高速定位),通过SSCNETⅢ/H 总线与伺服放大器连接。

2)选用欧姆龙EE-SX672 光电传感器作为各伺服轴的原点和极限限位;选用基恩士FU-7F 反射光纤传感器用于推料运动及料盒空料识别;选用基恩士FU-66 对射光纤传感器辅助两电极端面距离调节。

5 系统的软件设计

系统的软件设计分为上位软件设计和下位程序设计两部分,上位软件设计是指上位机的界面组态,使用威纶通Utility Manager 综合管理器中的EB Pro 程序编辑器进行设计;下位软件设计是指PLC的程序设计,使用三菱的GXWorks3 软件进行编程。

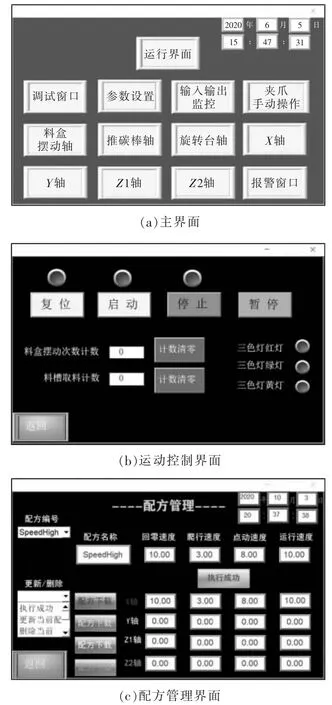

5.1 系统的人机交互设计

自动进料仪系统选用威纶通TK6051i 型触摸屏作为人机交互界面,与PLC 通过RS-485 串口通信。触摸屏作为自动进料仪系统的上位机,主要完成数据显示、参数设定、故障报警、状态监控和配方管理等功能,具有界面直观、操作简便、维护方便、可靠性高等特点。下面介绍触摸屏各界面的主要功能,触摸屏主要界面如图6所示。

其中,触摸屏界面的主界面集成各功能模块的子操作界面,通过主界面能进入各子操作界面,如图6(a)所示;运动控制界面主要包括对设备的启停操作和初始状态复位,如图6(b)所示;配方管理界面用于保存其它操作界面的参数设置,方便调用和节省时间,如图6(c)所示;报警界面包括对系统故障信息的显示和运行工位实时跟踪监控,如图6(d)所示。

图6 人机交互界面Fig.6 Human-machine Interface diagram

5.2 PLC 主程序设计

根据被控对象的工艺流程和控制要求,自动进料仪在光谱实验中需实现两电极自动进料、端面对位、定位检测和废料回收的完整流程,主程序设计采用常用的梯形图编程,为降低程序的复杂度,使程序设计、调试和管理等操作简便化,在程序设计上对各功能采用模块化编程,对各伺服轴进行子程序设计,在功能执行部分时,反复调用子程序,实现上述功能流程[9]。下位机通过以太网端口与PC 端进行程序上传与下载,PLC 程序控制流程如图7所示。

图7 PLC 程序流程Fig.7 Program flow chart of PLC

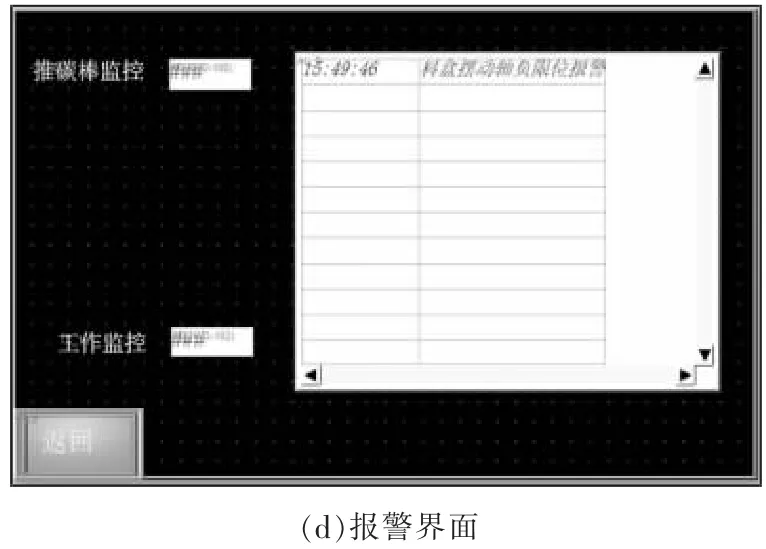

5.3 定位检测功能的通讯设计

为提高光谱实验的工作效率和自动化水平,根据控制要求,上、下电极送入摄谱仪内指定工作位置后,鼠标能够自动点击微型PC 端的分析应用软件,启动摄谱分析工作;曝光时间结束后,鼠标再次点击关闭摄谱仪,功能流程如图8所示。

图8 定位检测功能系统交互图Fig.8 Interaction diagram of positioning detection function system

通过C++编写的鼠标控制程序和Socket 通信功能实现PLC 与分析应用软件的联合控制完成上述控制功能,其中,Socket 通信功能是指在PLC 程序中设置专用命令与通过以太网连接的对方设备以TCP 及UDP 协议收发任意数据的功能[10]。

6 系统的实际运行状况

自动进料仪如图9所示,由图可知,该设备主要由人机交互模块、工作结构、电气控制柜等构成。自动进料仪分上下2 层,其中人机交互模块和工作结构位于机箱上层,电气控制柜位于机箱下层。

图9 自动进料仪Fig.9 Picture of automatic feeder

图10(a)为工作结构图,工作结构由取料模块、放料模块和盛料模块等组成,人机交互模块作为系统的上位机对自动进料仪的工作状态进行实时监控;图10(b)为自动进料仪的电气控制柜,控制柜是电气控制系统元件的集成地,主要由PLC 控制器、空气开关、继电器、接触器、直流电源开关和驱动器等组成。其中,空气开关为整个设备控制电路正常工作提供安全保障;直流电源开关为传感器、旋转台和驱动器提供稳定直流电源;PLC 为系统的主控,用于实现整个设备的动作流程控制;驱动器和夹爪与PLC 的输出模块相连,用于接收PLC 的指令并驱动相应的执行机构动作,各执行机构间有序动作,实现送料摄谱工作的全自动化控制。

图10 工作结构和控制柜实物图Fig.10 Pictures of working structure and control cabinet

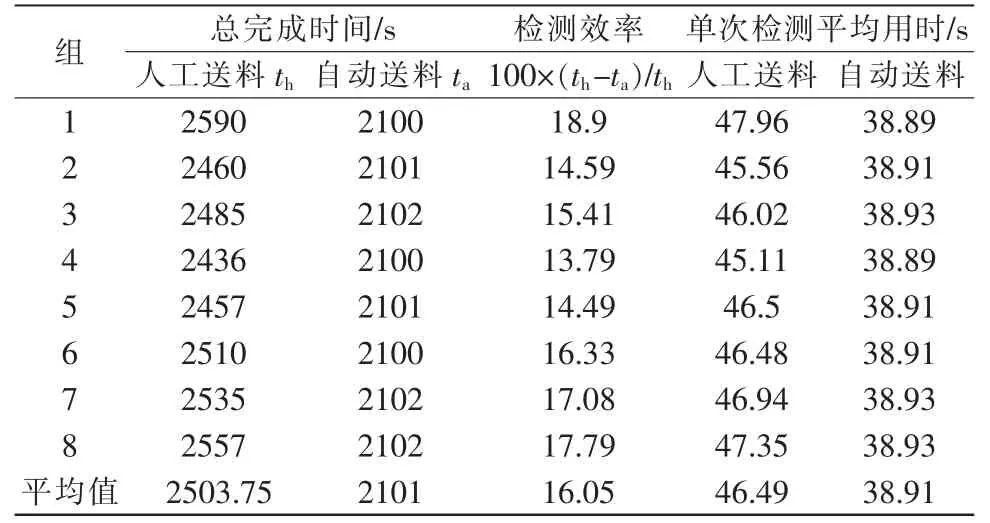

为验证自动进料仪的送料检测效率和端面距离控制效果,采用随机长度的一批石墨电极,其直径均为6 mm,对准端内径为4 mm,在自动进料仪设备进行上机实验,与人工送料方式进行对比,具体对比内容如下:

该实验以收纳盒满盒送料摄谱为一组实验单元,减去每次摄谱分析的30 s 曝光时间,共做8 组人机送料实验,表1 为实验数据记录表(其中,th—人工送料检测时间,ta—自动进料仪送料检测时间);再以收纳盒第1 序号孔位的下电极为例,统计其64 次送料过程中与上电极端面距离控制的数据(设定两电极的端面距离控制为5 mm),并与人工送料方式的数据进行比较,测量结果的数据分析如图11所示。

表1 实验数据记录表Tab.1 Record of experiment data

图11 端面距离数据分析Fig.11 Data analysis diagram of end face distance

由实验结果可知,人工送料单次检测平均用时为46.49 s,检测整盒料平均用时2503.75 s;自动进料仪单次检测平均用时为38.91 s,检测整盒料平均用时2101 s,较人工送料单次检测平均用时减少了7.58 s,检测整盒料平均用时减少了近7 min,自动进料仪整盒检测效率较人工方式平均提高了16%以上;在端面距离控制实验中,自动进料仪端面距离控制精度高且稳定,避免了人工送料时端面距离在较大范围波动的现象,提高了摄谱分析质量的可靠性。从实验结果得出,自动进料仪能有效缩短整体送料时间,且避免了手动调节造成的实验误差,系统可以长期稳定运行,可靠性高,达到设计要求。

7 结语

针对人工送料方式进行矿物样品光谱分析所存在的问题及难点分析,设计一套光谱实验样品自动进料控制系统,本系统结合PLC 技术、触摸屏组态技术、Socket 通信技术和合理的控制算法设计,实现光谱分析样品辅助石墨电极自动进料与回收等功能。通过实验证明该设备可以显著减少人工参与成本和人为误差,还能批量处理试样,提高光谱实验工作效率,促进了我国光谱实验室自动化建设,具有良好的推广价值。