多行车非对称平衡载荷吊装技术

2021-07-01周亚芬徐建中

周亚芬 徐建中

上海振华重工(集团)股份有限公司长兴分公司

1 引言

在生产过程中经常会遇到车间现有起重设备工作能力满足日常生产的吊运需要,但是当生产设备更新或需要吊运检修时,不能满足其吊运需要,移动式起重设备又无法进入车间作业,导致车间超大、超重设备无法吊运的问题。一般应对此类难题常采用组合抬吊作业[1]。振华公司长兴分公司镀锌车间锌锅自重较大,车间现有起重设备载荷有限,两部行车也无法实现抬吊作业,锌锅吊运难度大。

为解决镀锌车间锌锅吊运难题,详细了解车间起重设备技术参数和性能,勘测作业现场工况,采集车间基础数据后,对多种锌锅吊运方案论证比较,最终采用一种创新的3部行车组抬吊方案,成功完成锌锅吊运作业。

2 项目概况

根据生产任务安排以及环保整改要求,需在短期内完成车间升级改造,镀锌车间锌锅需要撤旧换新。更换锌锅主要有两部分工作,首先将车间内部旧锌锅清理拆除并吊运出车间,再将新制的锌锅吊运到车间内部安装。车间现有5部行车,起升高度均为12 m,单部行车上有两部5 t电动葫芦,总额定起重载荷为10 t。

锌锅嵌入式安装在专用的炉灶内,炉灶工作平台高度1.8 m,四周围栏高度0.5 m。拆除锌锅时需要将其吊离工作台,锌锅底部与离地面保持大于2.5 m的高度,占用较多的起升空间。锌锅外形尺寸(长×宽×高)为:9 200 mm×2 200 mm×2 150 mm,净重约21 t,大大超出单部行车额定载荷。若采用两部行车抬吊,根据《起重机械安全规程》要求“用两台或多台起重机吊运同一重物时,钢丝绳应保持垂直;各台起重机的升降、运行应保持同步;各台起重机所承受的载荷均不得超过各自的额定起重能力。如达不到上述要求,应降低额定起重能力至80%;也可由总工程师根据实际情况降低额定起重能力使用。吊运时,总工程师应在场指导[2]。”两部行车降底额定载荷后起重载荷为16 t,仍然满足不了锌锅的吊运条件。

3 吊装方案分析

锌锅安装在车间中间位置,距两侧大门约25 m,炉灶工作台较大,汽车吊无法进行车间内作业。若在车间顶部开天窗由顶部吊装到工作台,安装周期长、操作难度大、费用高,且存在较大的安全隐患。

从降本增效、安全便捷等多方面考虑,决定采用多部行车抬吊方案。但常规吊装方式仍存在起吊能力不足、锌锅长度方向与行车轨道方向垂直、多部行车抬吊对起升高度要求较高等问题。为了避免上述问题,采用3部行车组合抬吊,并对方案进行可行性分析。

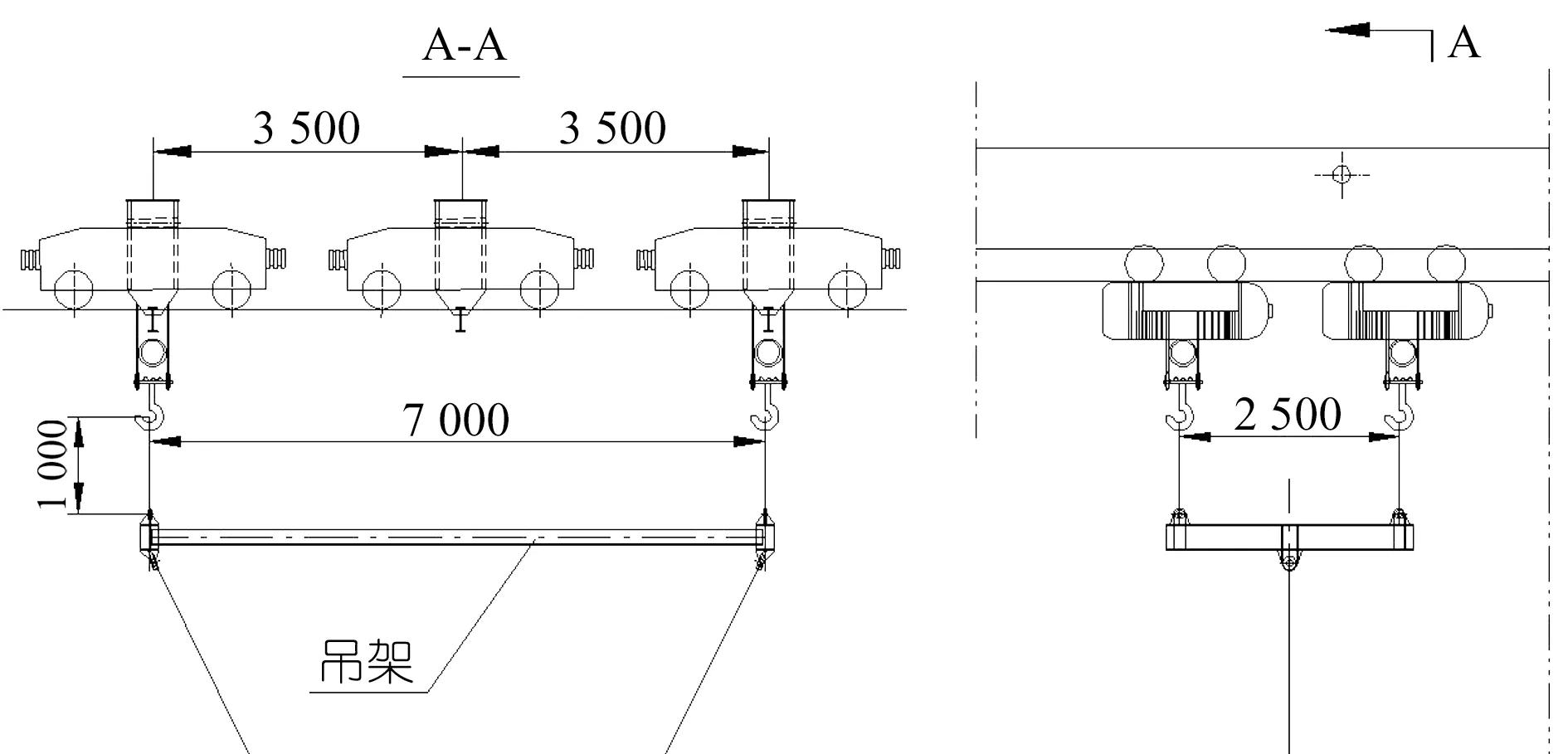

(1)采用3部行车联动作业时,行车轨道需同时承载3台行车、锌锅、吊具等部件载荷,经过计算分析行车中心距保持3.5 m,可满足安全吊装要求。

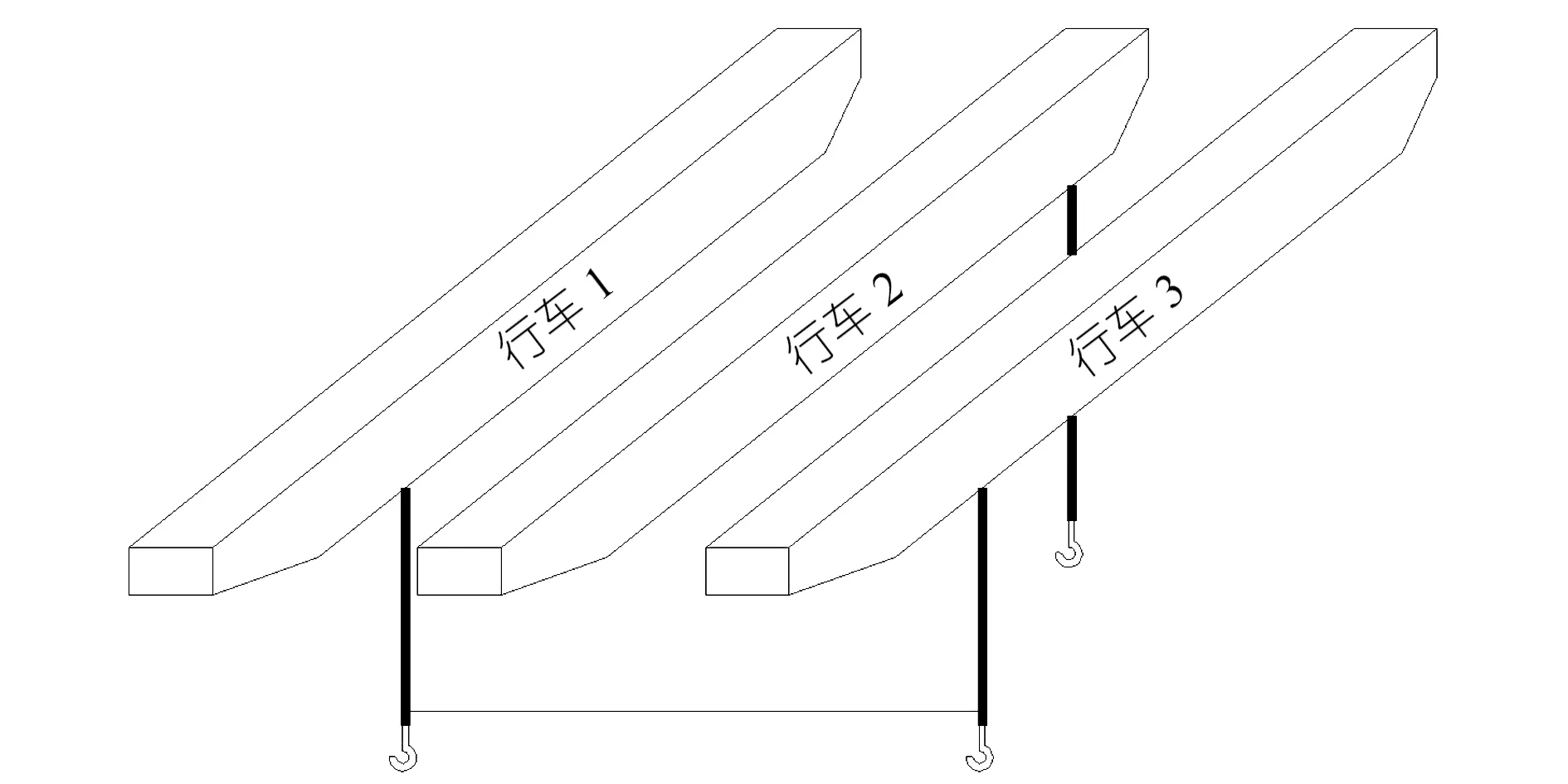

(2)3部行车中间1部独立,负载锌锅一端,两边行车形成一组,负载锌锅另一端,形成“品”字状吊装形式(见图1)。

图1 3部行车组合形式

(3)设计专用吊架、平衡吊梁,其重量(含索具)约1 t,锌锅重约21 t,总起重量为22 t;利用行车组合及吊梁进行重力分配,重新设置锌锅吊点位置,受力图见图2。

图2 锌锅重力分配

(4)中间1部行车上的2个电动葫芦(总额定载荷10 t)通过平衡吊梁负载8 t,两侧行车共4个电动葫芦(降底额定载荷后总额定载荷为16 t)通过专用吊梁抬吊负载14 t,均满足要求。

通过方案可行性分析后,选择3部行车组合抬吊方案。

4 吊装计算

4.1 吊耳布置与强度计算

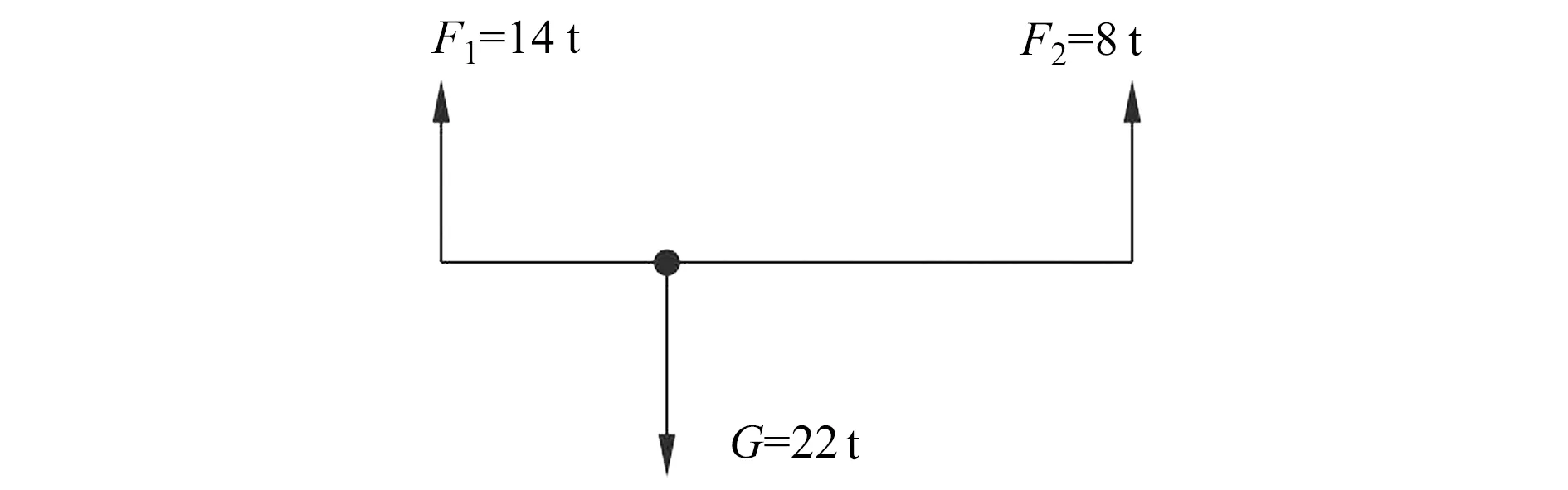

根据受力图分析,远离重心位置的负载为8 t,该侧对称安装2个5 t标准吊耳。由于该方案特殊,近重心侧受行车位置影响导致吊架上的吊点与锌锅吊耳开档尺寸相差较大,起吊钢丝绳对吊耳存在斜向拉力,为避免吊耳受侧向力影响,吊耳安装角度为60°并安装加强筋板(见图3),且需进行吊耳强度校核[3]。

图3 近重心侧吊耳安装示意图

吊耳受力为:

(1)

式中,D为起重量(包括工艺加强材料);C为不均匀受力系数,取1.5~2;n为同时受力的吊耳数。

许用拉应力为:

(2)

式中,[σ]为材料许用正应力,MPa;K为安全系数,一般取K=2.5~3.0;σs为钢材的屈服极限,取σs=225 MPa。

吊耳抗拉强度校核如下:

<[σ]=90 MPa

(3)

式中,R′为吊耳主板抗拉截面长度,mm;D主板为吊耳主板厚度,mm。故吊耳抗拉强度满足要求。

吊耳挤压强度校核如下:

<0.6×σ′s=0.42σs=94.5 MPa

(4)

故吊耳挤压强度满足要求。

吊耳焊缝强度校核如下:

<[σ]=67.5 MPa

(5)

故吊耳焊缝强度满足要求。

4.2 吊架结构强度计算

受锌锅安装位置约束,其宽度与行车轨道方向一致,锌锅宽度方向吊耳开档为1 520 mm,匹配的内外侧两部行车钩头间距为7 000 mm,若要满足吊装工况要求,必需设计专用吊架,才能在有限的起升高度空间内作业,同时使行车上多部电动葫芦受力均匀(见图4)。

图4 吊架使用示意图

在吊耳满足要求的前提下,利用软件建模对吊架进行受力分析,计算吊架的最大变形量及内部应力[4]。通过计算,最大变形量为5 mm,最大应力为160.5 MPa,均发生在吊架下部连接锌锅的吊耳位置,各参数均符合要求。

4.3 平衡梁强度计算

远离锌锅重心侧吊点由中间一部行车负载8 t,为了使行车上两部电动葫芦受力均匀,设计使用平衡梁,强度计算如下。

4.3.1 平衡梁受力分析

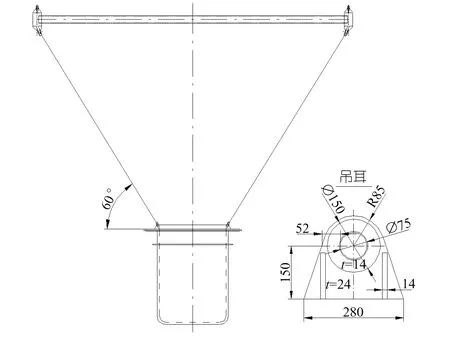

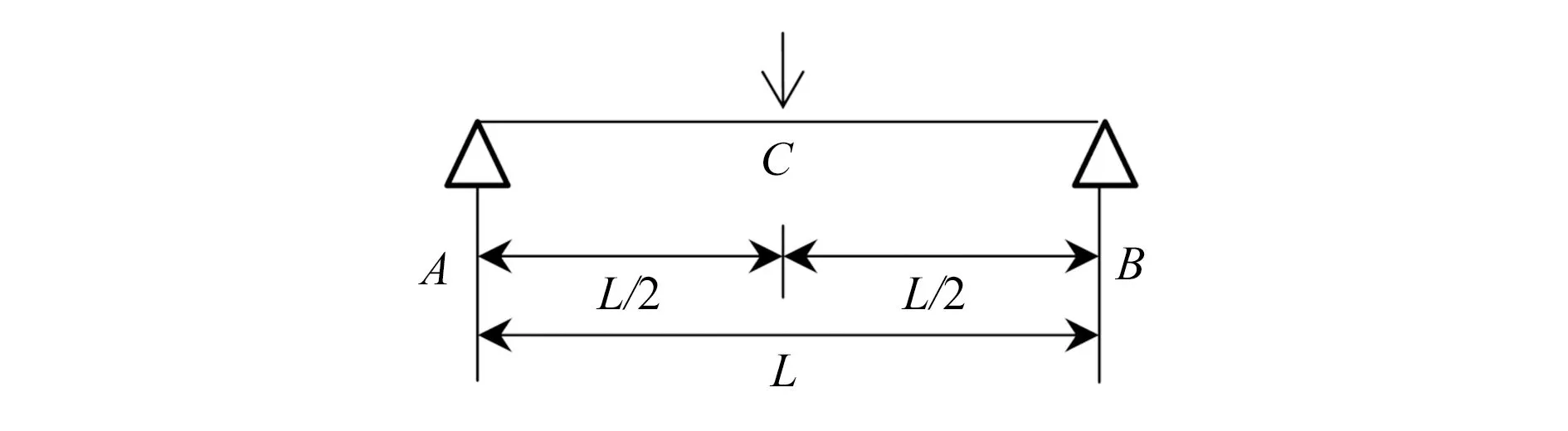

平衡梁受力分析前,对其进行力学简化,将平衡梁简化为单跨简支梁,载荷受力形式见图5。

图5 简化平衡梁荷载受力形式图

平衡梁简化模型中L=2.5 m。

平衡梁简化模型集中力Pd为:

Pd=Pgγg+Pqγq=80×1.2+10×1.4=110 kN

(6)

式中,Pg为平衡梁恒定荷载,取80 kN;Pq为平衡梁活动荷载,取10 kN;γg为平衡梁恒定荷载系数,取1.2;γq为平衡梁活动荷载系数,取1.4。

由力矩平衡计算可得,A点的支座反力RA=55 kN,B点的支座反力RB=55 kN,最大弯矩为:

(7)

4.3.2 平衡梁受载截面

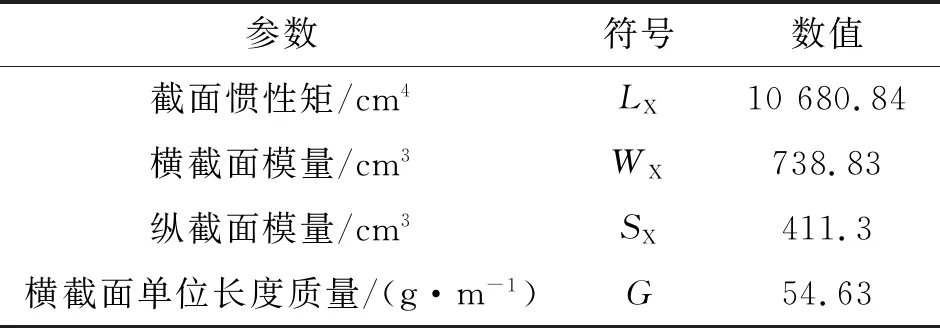

平衡梁界面为H型钢,规格为294 mm×200 mm×8 mm×12 mm,材质为Q235;平衡梁长度方向塑性发展系数取1.05;许用挠度为L/250。

平衡梁截面系数见表1。

表1 平衡梁截面参数表

翼缘厚度tf=12 mm;腹板厚度tw=8 mm。

4.3.3 强度及刚度校核

弯曲正应力校核:

σmax=Mmax/(γx×Wx)=88.62 MPa

<抗弯设计值f=310 MPa

(8)

A处剪切应力计算:

τA=RA×Sx/(Ix×tw)=26.04 MPa

(9)

B处剪切应力计算:

τB=RB×Sx/(Ix×tw)=26.04 MPa

(10)

支座最大剪应力:

τmax=26.04 MPa

<抗剪设计值fv=180 MPa

(11)

最大挠度:

(12)

相对挠度校核:

(13)

综上所述,此行车组合抬吊锌锅方案满足力学要求。

5 锌锅吊装工艺

5.1 施工准备

根据现场工况以及行车起升高度计算吊架、吊梁以及锌锅吊装所需的钢丝绳(∅28、∅36)若干、6 t卸扣8件、10 t卸扣4件。因电动手拉葫芦在镀锌车间长期未使用,需要全面检查,进行多部行车联动测试。拆除旧锌锅前清除锅内杂物,拆除炉灶与锌锅间所有连接件。

5.2 旧锌锅拆除

首先,根据方案要求将吊架、吊梁与行车电动葫芦进行连接,测试3部行车联动性能。再将行车连同吊梁整体移动到旧锌锅上方,安装吊装钢丝绳及卸扣,并将靠近重心侧吊耳之间用5 t手拉葫芦连接,防止钢丝绳夹角产生的水平分力对锌锅产生影响。最后缓慢提升,使锌锅底部距地面2.5 m。行车同时平移,将锌锅吊到转运车上,整个过程强调指挥人员与施工人员协调性。

5.3 更换新制锌锅

新制锌锅的吊装与拆除过程相反,锌锅成功拆除也为安装提供经验,最终顺利安装到位。

6 结语

应用3部行车品字形吊装构件顺利安全的完成了镀锌车间锌锅的吊装,说明多行车非对称平衡载荷的情况下也可以实施吊装作业,吊装方案是否可行还需要通过计算和仿真进行验证。通过对吊装方式的改变可以实现车间内超重不规则构件的转运,为其他特殊情况的吊装提供了有效的借鉴。