基于数字图像和声发射技术的4130X钢拉伸断裂损伤状态监测

2021-07-01王恩和李彩瑞

王恩和,刘 鹏,李彩瑞,蒋 鹏

(1.安徽省特种设备检测院,合肥 230061;2.东北石油大学 机械科学与工程学院,大庆 163318)

近几年,我国的压缩天然气(CNG)加气站网络正在逐步形成,存储和运输压缩天然气的主要设备多为CNG高压气瓶组。CNG高压气瓶组主要采用4130X结构钢制成,受CNG介质中所含的硫、硫化氢和水分等杂质的影响,4130X钢易产生应力腐蚀失效,在交变应力作用下容易出现疲劳裂纹,进而引发失效,甚至造成严重的后果。因此,采用无损检测技术进行损伤特性监测是材料损伤识别领域的研究重点。

声发射(AE)技术是一种能够实现现有裂纹状态监测及评价的无损检测技术,是承压设备在线监测领域的重要技术手段[1]。4130X钢属于合金钢,其应力强度因子阈值变化较明显,裂纹开裂的敏感性较高,只采用声发射技术对其进行损伤特性分析有所不足,还需结合其他无损检测手段来提高损伤特征的提取和识别能力。数字图像相关技术(DIC)是一种非接触式的应变测量技术,已广泛应用于材料应变测量和裂纹扩展监测等方面[2-3]。

20世纪80年代,YAMAGUCHI等[4]最先提出DIC技术。近些年逐渐有学者将AE技术和DIC技术结合起来对不同材料的损伤演化规律进行研究,LU等[5-6]使用AE技术和DIC技术对岩石材料进行了研究,通过对有预裂纹的砂岩梁试件的一系列弯曲试验,达到了实时监测裂纹尖端的开裂过程和采集变形特征的目的;FARHIDZADEH等[7-8]使用AE技术和DIC技术对复合材料进行了研究,发现了接收到的AE信号与DIC数据之间有很好的相关性。可以看出,DIC技术主要用于试件表面的应变表征,AE则可以利用声发射信号的变化规律来分析材料内部的损伤演化规律[9-10]。将两者结合使用,发挥各自的优点是材料损伤无损检测领域研究的热点之一。

笔者提出了基于DIC和声发射技术的材料变形应变状态表征,开展了4130X钢加载过程中的DIC和声发射监测,研究了应变非均布变化参量与受载过程中损伤变化的对应关系,同时进行了损伤过程产生的声发射特征信号的识别与表征。

1 试验原理及方法

1.1 变形不均匀程度表征

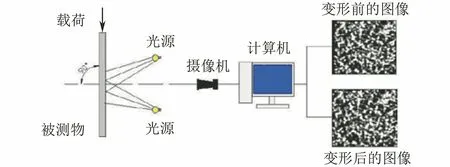

DIC的基本原理是使用CCD(电荷耦合器件)摄像机对试验过程中的试件表面形变进行拍摄,通过应变分析预设计算区域,将目标图像与参考图片最相关的点定义为同一点,并在试验中计算同一点在目标图像与参考图片中坐标的偏移量,得到该点的位移,再利用位移变化表征材料表面的应变变化。DIC测量原理如图1所示。

图1 DIC测量原理示意

为量化试样表面变形不均匀程度,引入应变标准差作为材料损伤过程表面应变及损伤的表征参量,能够较好地反映数据离散程度[见式(1)]。设为各像素点应变分布的平均值,其计算方法如式(2)所示。

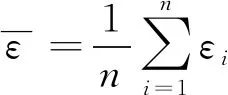

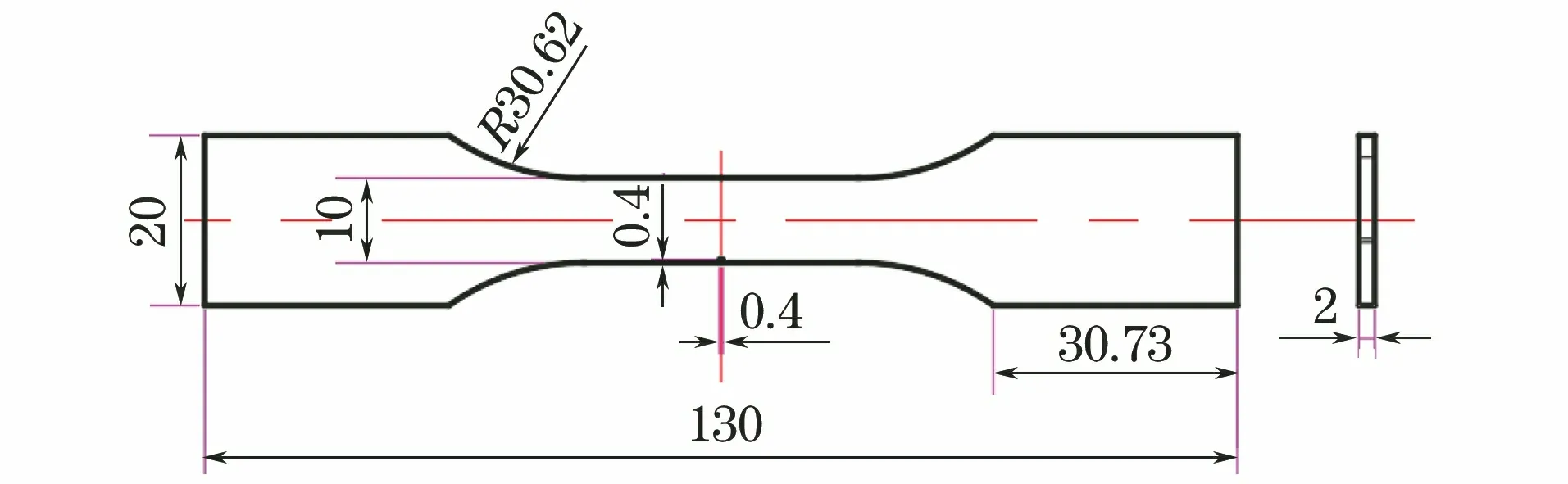

(1)

(2)

式中:SD为应变标准差;εi为第i个像素点的应变值;n为像素点的个数。

1.2 试验材料及尺寸

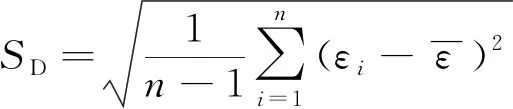

试验材料为4130X钢,其力学性能为:抗拉强度不小于930 MPa;剪切强度不小于785 MPa;标距长度5倍直径的伸长率不小于12%;断面收缩率不小于50%;深2 mm U型缺口试件的冲击吸收功不小于63 J;布氏硬度不大于229 HB。试件为板状,具体尺寸如图2所示。试件分为两种,一种无预制缺陷,一种在试件中心处预制规格为0.4 mm×0.4 mm×2 mm(长×宽×深),沿试件厚度方向贯穿的缺陷。

图2 试件结构示意

1.3 试验系统及流程

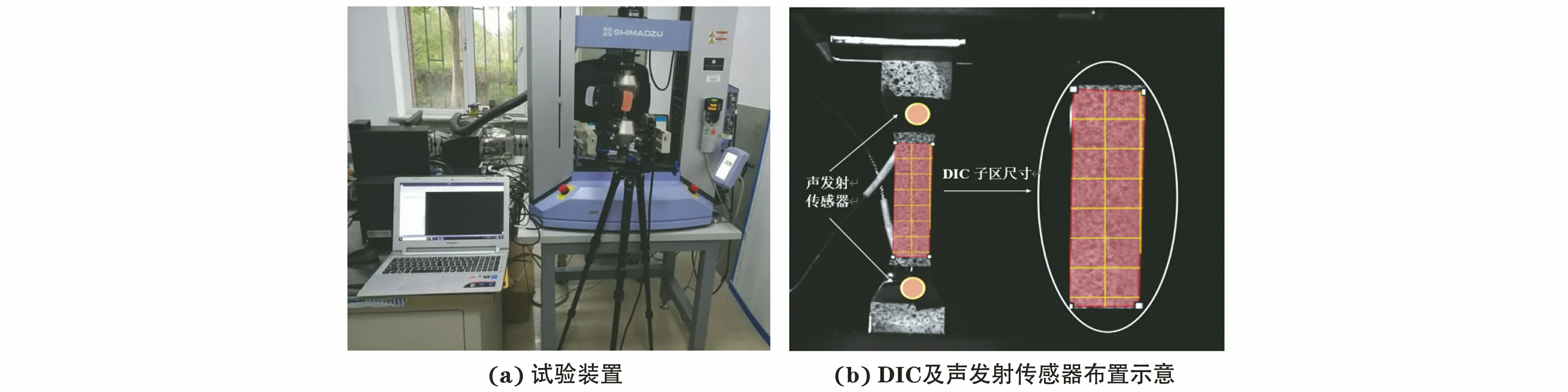

拉伸断裂试验采用岛津AG-X型电子万能试验机,拉伸速率为0.5 mm·min-1。在拉伸试件两端分别固定两个声发射传感器,试验分为2组,对有无预置裂纹的情况进行对比分析,每组各2个,将试件在拉伸机上进行单向拉伸直至最终拉断,对整个过程进行DIC及声发射监测。

声发射监测系统采用PAC公司产的PCI-8系统,门槛为35 dB,前置放大器增益为40 dB,峰值定义时间(PDH)为300 μs,撞击定义时间(HDT)为600 μs,撞击闭锁时间(HLT)为1 000 μs,模拟滤波器上限为20 kHz,下限为400 kHz,采样率为200万次/s。Nano30型传感器的频率为150 kHz400 kHz,两传感器沿着试件中心线对称放置,彼此相距60 mm,试验装置及传感器布置如图3所示。

图3 试验装置及传感器布置示意

2 试验结果及分析

2.1 4130X钢拉伸损伤DIC分析

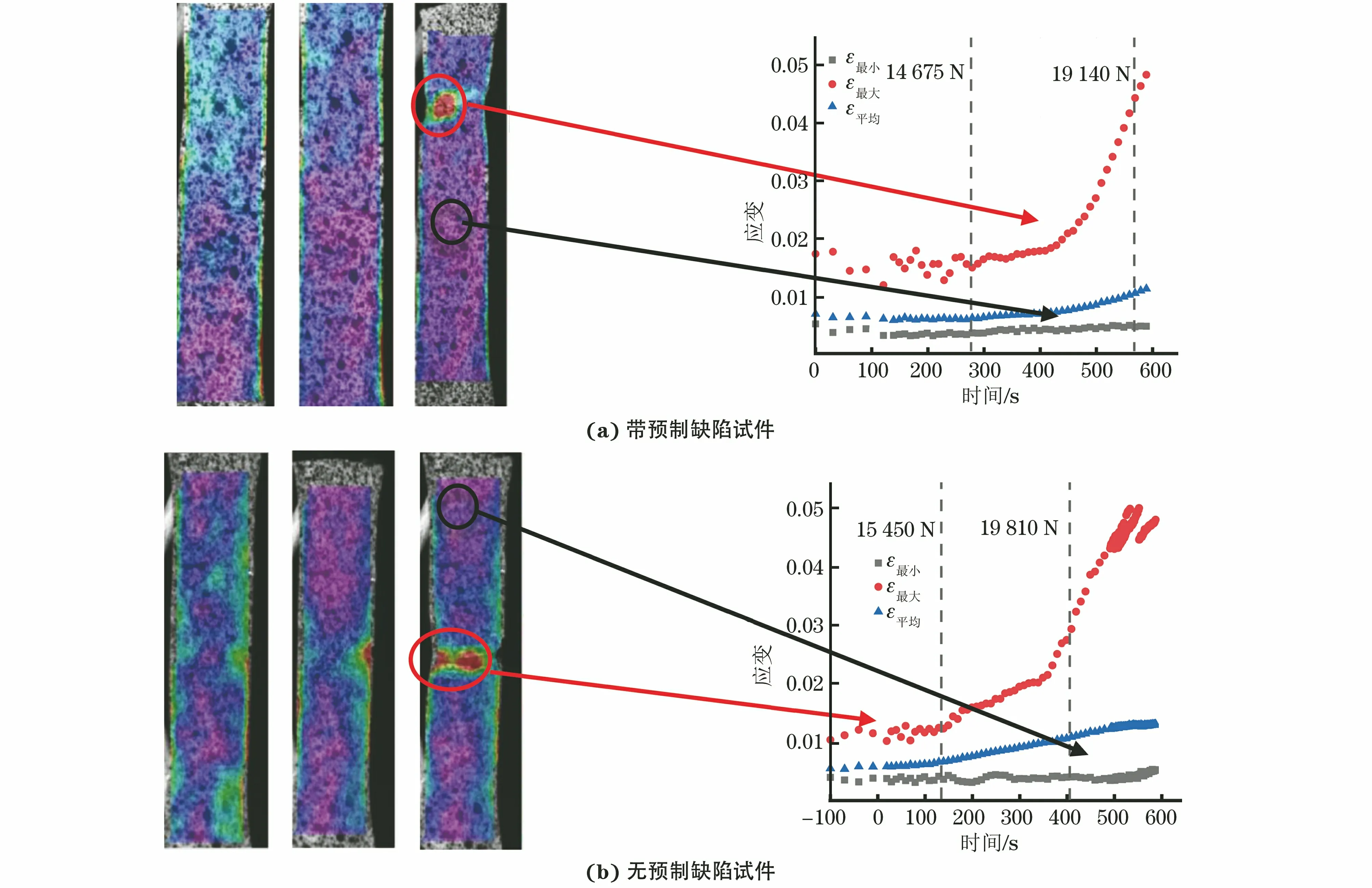

图4为拉伸过程中试件表面应变云图最大应变、最小应变以及平均应变响应曲线,根据曲线增长速度,结合拉伸过程中力学曲线大体划分为I、II、III三个阶段,即弹性阶段(无明显屈服阶段)、强化阶段和缩颈阶段。其中红色曲线对应图中红色集中区域,即局部最大应力处;黑色曲线对应图中紫色集中区域,即局部最小应力处。随着拉伸机行程不断增加,最大应变不断增加,且各阶段最大应变增长速率排序为I>II>III。这是由于试件不断拉伸,试件内部微损伤不断积聚,逐渐形成微裂纹直至断裂。

图4 试件表面应变云图及最大、最小、平均应变响应曲线

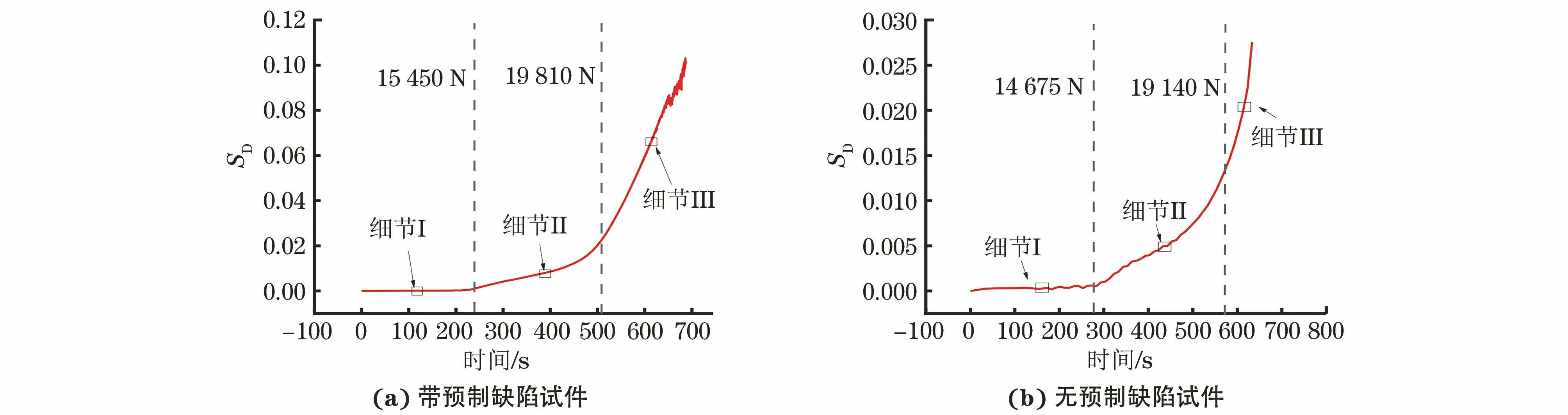

图5为拉伸过程中试件表面变形不均匀程度(SD)演化曲线,从图中可以明显看到阶段III的SD明显大于I,II的。图6(a)(f)进一步展现了曲线细节,观察不同阶段SD曲线在相同时间间隔(即ΔTA-C=20 s)内的SD增量,带预制缺陷试件的I,II,III阶段ΔSD分别为0.000 245,0.000 903,0.00 445 4。无预制缺陷试件的I、II、III阶段的ΔSD分别为0.000 022,0.000 90,0.011 23。3个阶段的数据呈现倍率关系,III阶段的SD增量近似为II阶段的10倍。同时提取3个阶段局部细节(见图6),带预制缺陷试件III阶段的SD数值变化呈近似线性的增长趋势,表明此时损伤在匀速形成,预制缺陷处的裂纹线性扩展至失效,而无预制缺陷试件的III阶段SD数值则呈现指数增长的趋势,表明损伤加速累计,试件处于塑性形变状态直至失效。由此可见,以SD作为评价参量的DIC分析方法能够较为准确地表征材料损伤的变化趋势。

图5 试件表面应变标准差(SD)响应曲线

图6 试件表面应变标准差(SD)响应曲线细节

2.2 4130X钢拉伸断口扫描电镜分析

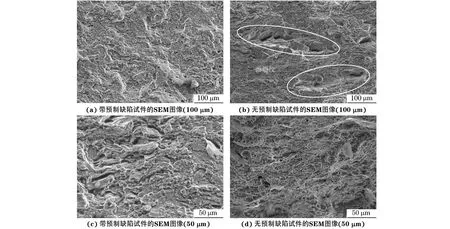

采用S-3400N型扫描电镜(SEM)进行断口扫描,图7为试件断口的微观形貌。从图7中可以看出无预制缺陷试件断口明显有大量韧窝,表明该断口以塑性断裂特征为主。带预制缺陷试件的韧窝较浅,试件塑性相对较差,同时可以观察到断口处的微裂纹,呈现局部脆性断裂特征。

图7 断口微观形貌

2.3 4130X钢拉伸损伤声发射分析

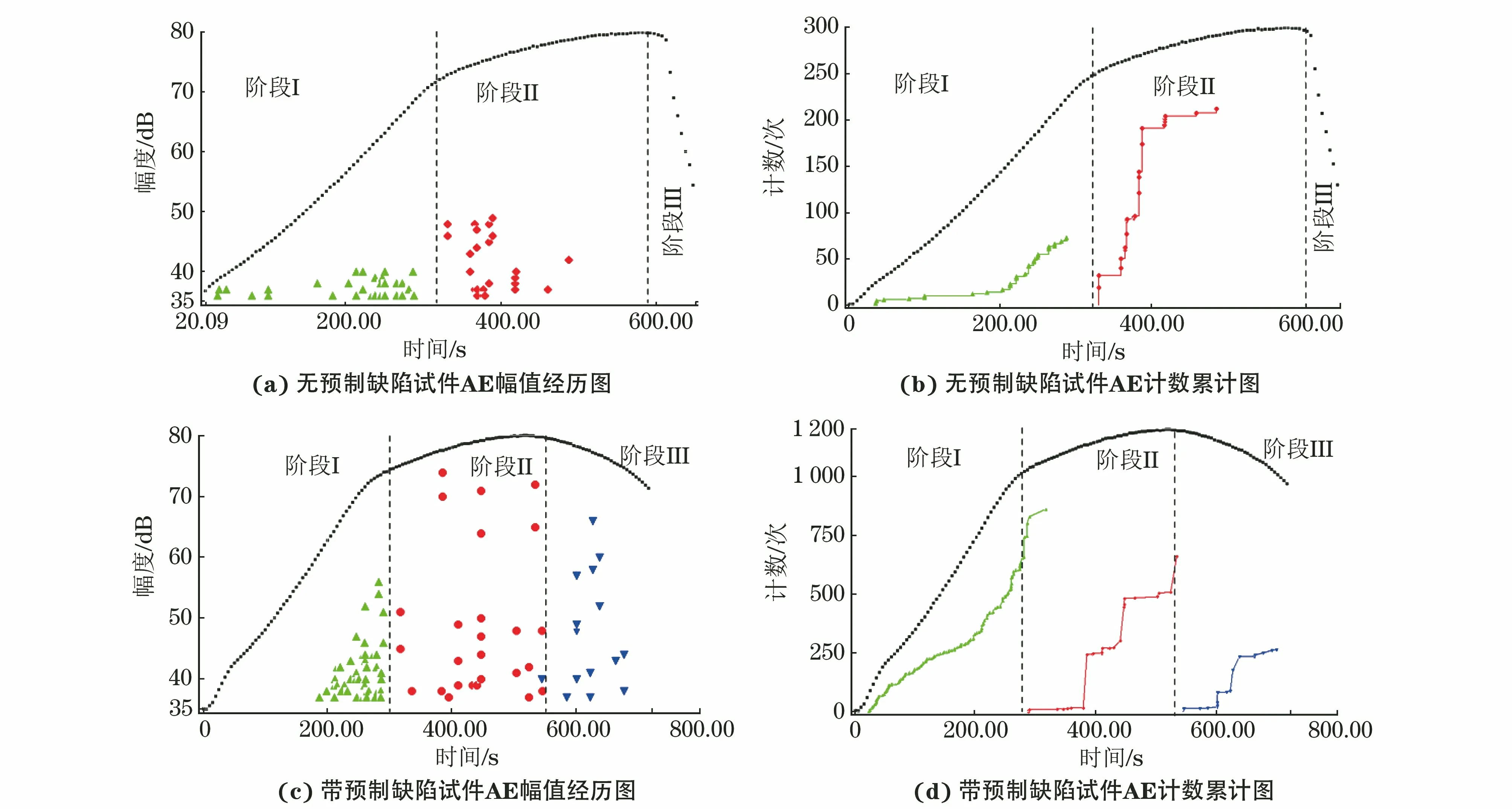

针对上述两种试件的拉伸断裂过程,进行声发射(AE)参量经历分析,并引入载荷外参数进行实时关联,AE参量经历图如图8所示。由图8(a),(b)可以看出无预制缺陷试件在弹性及塑性的变形阶段(阶段Ⅰ,Ⅱ)均有声发射信号出现,这说明弹性变形阶段,材料在内部变形中仍存在少量不均匀变形,且随着载荷增加,微损伤不断累积[10]。观察振铃计数的累计,发现塑性变形阶段计数呈现加速增大趋势,这与SD参量分析一致。观察带预制缺陷的AE信号[见图8(c),(d)],发现弹性及塑性阶段的声发射信号分布与无预制缺陷试件类似,但信号强度明显增大,失效过程中也呈现出了明显的裂纹扩展的失效特点,并伴有中高幅值的声发射信号[11]。从累积振铃计数来看,3个阶段的累计增大曲线较一致,这说明损伤的累计增大趋势可近似为线性关系,这也与SD参量变化的结论相吻合。

图8 试件的AE参量经历图

由此对声发射信号经历趋势及幅值进行分析,无预制缺陷试件在弹性阶段试件内部因变形不均匀而产生的微损伤信号幅值为35 dB~40 dB,塑性变形阶段的信号幅值有所增大,为40 dB50 dB。带预制缺陷试件裂纹扩展时的声发射信号幅值则明显高于前两类型,其幅值范围基本分布于65 dB75 dB。由此可以看出,声发射技术对于4130X钢拉伸断裂失效过程的损伤演化具有较高的敏感性,能够得到裂纹扩展时的特征信号,结合DIC的SD参量可以提高对损伤阶段的表征准确度,也能够进一步使不同损伤阶段声发射信号的特征提取更加精确,因此综合使用声发射特征参数变化和应变标准差SD来表征4130X钢拉伸断裂过程的损伤演化规律,具有较好的实际应用效果[12]。

3 结语

开展了两种试件的4130X钢拉伸加载DIC和声发射监测试验,提出了基于DIC技术的表面应变不均匀状态表征参量SD,该参量能够有效表征4130X钢的拉伸损伤状态,SD数值越大,试件表面的局部应变集中度越高,损伤程度越高。同时结合声发射监测技术得到了两种类型试件拉伸断裂过程不同损伤阶段的声发射信号分布及强度变化规律,与SD分析结果相联立,得到了弹性变形阶段、塑性变形阶段、裂纹扩展阶段的信号幅值。

由此可以看出,以SD参量为依据的材料拉伸断裂过程损伤DIC监测,能准确反映试件的损伤变化规律,再结合声发射的时域经历特征参数分析,可以较好地识别和评价4130X钢拉伸断裂的损伤演化规律。