铁矿选矿工艺设计优化研究

2021-07-01夏忠勇

夏忠勇

(日昌升集团有限公司,浙江 杭州 310000)

在我国,随着不断的资源开采,导致铁矿石资源逐渐在减少,低品位、地下采矿正逐渐成为矿山发展的趋势。资源开发的条件也正在恶化,开发成本也在增加。同时,铁精矿的价格已经大幅波动,并且在过去几年中一直保持在较低水平。许多矿山面临双重利润压缩:采矿成本上升和铁精矿价格下跌。为了提高公司的竞争力并降低选矿成本,所以对于国内采矿公司而言,降低成本和提高利润非常重要。

国内在工艺设计优化方面有过一些研究,其中多碎少磨是一个重要方向,孟兆龙[1]等通过对庙沟铁矿的优化研究,通过多碎少磨,在矿石破碎阶段将混入的废石提前甩出,减少磨矿环节压力,提高了入磨品位;屈厉刚等[2]等采用高压辊磨机,经过能效分析表明,节能效果明显;任从坡[3]通过对比某铁矿的高压辊磨方案与常规磨矿方案,发现高压辊方案在多碎少磨、降低磨矿功耗、提前抛尾等方面优势明显,有着很好的节能效果;韩永强[4]在马城铁矿,开展了 “多碎少磨”的选矿工艺设计优化研究,降低了球磨机给矿粒度,降低了生产成本;于瑞杰等[5]针对黑山铁矿碎矿与磨矿工艺进行研究,通过在工艺中增加了多碎少磨和预选抛废,将脉石在破碎阶段及早抛出,实现了能抛早抛;在矿石进入球磨机前增加了湿式预选,提前抛除了脉石矿物,减少了入磨量,最终碎矿产品粒度降低,入磨量减少,选矿生产能耗和生产成本大幅降低。本文介绍了一种选矿工艺优化设计,可以通过结合特定铁矿石选矿的准备设计,并且作为类似选矿厂的参考。

1 工程概况

1.1 供矿条件

铁矿石是集开采和选矿为一体的新型大型地下矿山,属于沉积变质铁矿床。矿区三级铁矿资源储量为10.5亿吨,开采规模为2200万吨/年,开采废石料为115万吨/年。矿石和废石在地下混合并粗碎。然后通过跳过它们将其提升到地面并进入矿物加工过程。工厂,矿石和岩石的混合品位为TFe28.04%,主要矿物成分为磁铁矿,工业品类为高硅、低硫、低磷的磁性稀铁矿,采用单一磁选工艺,年产量为8085万,精矿品位66%。

该铁矿在国内品位中等偏低,其中低品位矿(例如承德地区低品位钒钛磁铁矿的原矿品位比该矿更低)可参考该铁矿的优化经验。

1.2 原矿铁物相分析

矿石中包含五种铁的不同形态:磁性铁、硅酸铁、氧化铁、硫化铁和碳酸铁。铁矿石的组成比较复杂,如表1所示,可用于资源回收的铁主要是磁性铁矿石。

表1 铁物相分析结果统计表

1.3 原矿铁矿物嵌布粒度特征

根据矿石和矿物的粒度分析,该地区超过60%的堪布粒度为中粗粒,其中粗粒占比约为44.25%,中粒占比为15.66%,细粒为40%,其中小于0.038mm仅占14.93%。如表2所示,矿石矿物相对较粗粒且易于分离。

表2 矿石矿物嵌布粒度粒级分布

2 选矿工艺设计优化

2.1 原始设计过程

原设计采用高压辊磨机进行细碎,使球磨机粒度减小到8mm~0mm,比破碎到12mm~16mm的常规破碎产品粒度更细,该工艺已比常规破碎工艺先进。但是,高压辊磨机的超细粉碎功能没有得到充分发挥,尤其是50mm的给料粒度过大,影响高压辊磨机超细碎能力的发挥,中碎已产生合格尾矿,但没有及时排出,造成有限的破碎能力浪费在废石上,未有效破碎矿石。

当前,一些国内矿山与此矿山相似,并且使用高压辊磨机进行粉碎后才会使用,但是它们没有充分利用高压辊磨机的超细粉碎功能。

2.2 工艺设计优化分析

选矿能耗主要集中在磨矿部分,结合铁矿矿石性质和选矿初步设计,按照“多碎少磨”、“能抛早抛”的原则,为降低球磨机的入磨粒度和提高入磨品位,对选矿工艺设计进行了优化。

为降低球磨机的入磨粒度,对破碎工艺进行了优化。为充分发挥“多碎少磨”的工艺优势,在原设计的基础上,通过研究行业先进技术,增加了独特的基于两步粉碎的粉碎过程,减小了高压辊磨机的进料料粒尺寸,优化了高压辊磨机的粉碎功能以实现超细粉碎功能,并充分利用了超细碎功能特点和优点。

值得注意的是,国内有很多矿山入磨粒度较高,可达16mm~20mm,甚至部分小型矿山入磨粒度达到20mm以上,入磨粒度粗是造成球磨机台效低、成本高的重要原因。

2.3 优化工艺

上述工艺优化最终确定了闭路破碎+高压辊磨+球磨机三个阶段的工艺流程。将矿石粗磨至300mm至0mm,然后提升至地层表面并通过大粒径干法干选-中碎-细碎-筛分-干选-弃矿处理工艺进行处理。将20mm至0mm的粉碎物料进行高压辊磨机和湿法分选后,会将3mm至0mm的产品进行大粒径湿法预磁分离,并将预磁精矿进入研磨系统。

经过工艺优化后,将特定铁矿石破碎系统的过程从最初设计的两阶段闭路破碎+高压辊磨工艺到三阶段闭路破碎+高压辊磨工艺进行了优化。破碎能力的分配更合理,过程更复杂。首先,将粉碎物料的粒径(高压辊磨机的进料尺寸)从50mm减小到0mm,再将20mm减小到0mm。减小的进料尺寸改善了高压辊磨机的工作条件,减少了设备的整体工作量,并为家用设备替代进口设备提供了条件。第二,高压辊磨机的减小的供应尺寸充分利用了其超细粉碎功能。输出尺寸从8mm~0mm减小到3mm~0mm。在用高压辊磨机进行闭路破碎后,球磨机的粒径也减小了,将8mm~0mm减小到3mm~0mm,减小了破碎的粒径,并提高了湿选后的破碎等级。第三,由于高压辊磨机的细粒度,支持的闭路筛分系统从原来的干式筛分到湿式筛分都得到了优化,从而确保了筛分效率并减少了筛分过程中的粉尘问题,改善了工作作业中的环境,减少了该部分集尘系统的能耗。

优化了抛尾过程,提高了铣削等级,并减少了球磨所需的矿石量。为了结合工艺优化和矿石特性以提高工艺效率,应该按照“能抛早抛”的原则,然后对该部分的抛尾工艺进行合格的优化,将合格的尾矿及时抛出,降低该环境下所需要的处理矿石量。

需要指出的是该优化是节能的关键,降低入磨粒度可促成更多矿石单体解离,通过磨前磁选,可提前甩出大量废石,减少废石进入球磨机,减少球磨机能力的浪费,该步骤可有效提高能耗。

在铁矿石的原始设计中,粗碎后只有一个阶段的大块干选抛尾工艺,干选和抛矿量为379万吨/年,尾矿品位为7.32%,尾矿比率为16.37%。经过干分离后,产品进入破碎的高压辊磨系统。通过将工艺优化与干法分离和尾矿测试的结果相结合,并在中间压碎之后增加干法分离和尾矿处理的其他阶段,可以对一些合格的废石进行预处理,并将矿石进行微粉碎。减少了尾渣的量并优化了整个破碎系统,干燥达到511万T/A,尾矿品位为7.18%,甩废比率为22.07%,比原始设计提高了甩废132万T/A。

经过优化后,磨前湿选变得简单易行,由于高压辊磨机出料粒度由8mm降为3mm,矿石的解离度得到进一步提升,因此磨前甩废量提高5%,减少需磨矿量202万吨,有效降低了磨矿阶段的矿石量,从而节约了该部分的作业能耗,降低了生产成本。

3 优化效果

优化选矿工艺设计可以使选矿工艺更加复杂和可靠,并且设备的选择也变得更加成熟和多样化。如表3所示,在不增加投资的情况下,选矿成本降低到80元/T以上,达到全国内一个较高水平。

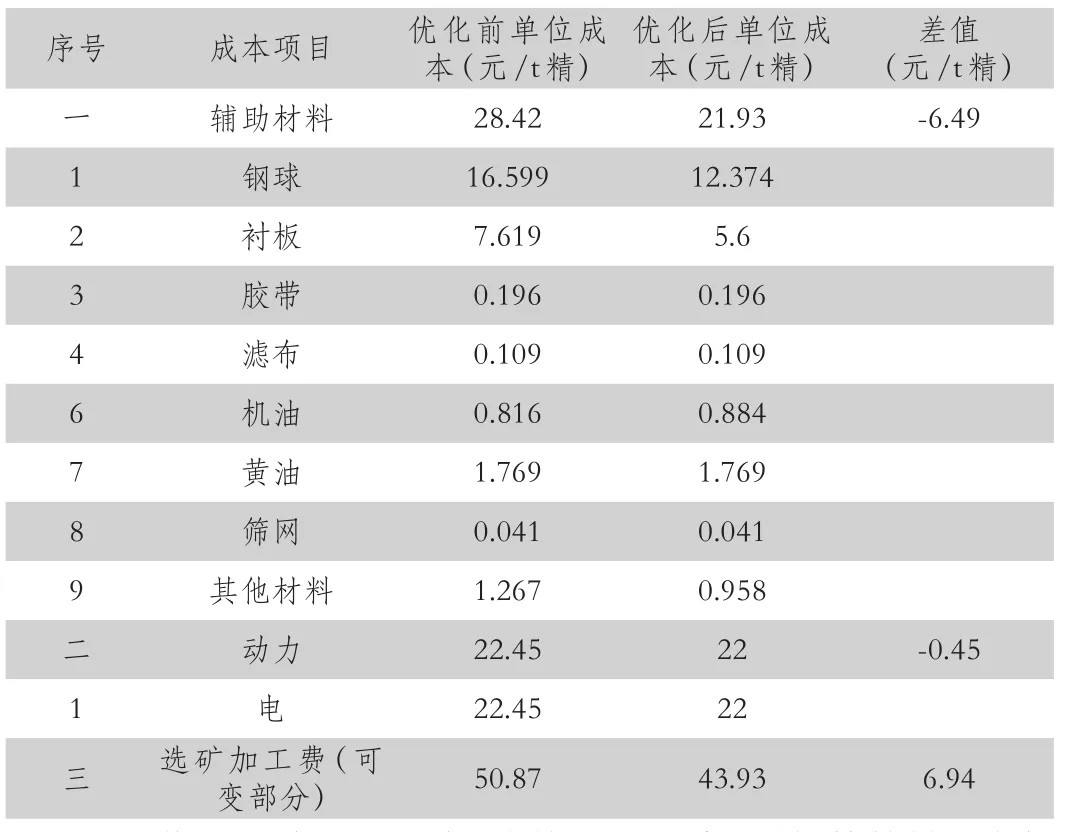

表3 工艺优化前后选矿加工费指标变化情况表

通过优化选矿工艺设计,直接降低钢球、衬板等辅料和电耗6.94元/T,结合精矿粉设计能力,直接经济效益5600多万元/A。

通过以上分析,可以发现,对于矿山节能来说,“多碎少磨、能抛早抛”是矿山提效节能的重要方向,其核心在于减少不产生经济效益的环节,既减少无效功损失(本例中,改造前,未甩出的矿石进入球磨是典型的无效功耗)。进一步,梳理矿石加工过程中的能量消耗,分析各环节、各作业处的能耗、能效,通过降低无效、低效能耗,对于矿山节能降耗具有重要的指导意义。用过对该思想的运用,承德地区某矿山可以实现TFe<10%品位的超低品位铁矿资源的有效开发,具有很好的指导意义和推广价值。

4 结论

某铁矿选矿工艺设计优化借鉴了国内先进的选矿技术,充分利用了先进选矿设备的实践经验,发挥了“多碎少磨、能抛早抛”的优势,“多碎”和“早抛”得到充分发挥。充分降低入磨粒度和需磨矿量,大大降低了选矿和加工成本,达到了国内领先水平。设计优化结果可为降低同类磁铁矿选矿加工成本,提高了企业竞争力,同时为相关单位提供参考和指导。