某纯电SUV气动阻力优化

2021-07-01汤柱良袁侠义陈志夫肖凌

汤柱良 袁侠义 陈志夫 肖凌

(广州汽车集团股份有限公司汽车工程研究院)

随着新能源技术的发展,越来越多的传统车企及造车新势力投入到纯电车型的开发中,但是都面临续航里程特别是高速续航里程不足的瓶颈,增大电池容量和减小整车行驶阻力成为了2个研究方向,相对于增大电池容量,减小空气阻力具有成本低和改善高速续航效果明显的优势[1-2],许多国外的汽车企业进行了相关的研究。日产的Yuji Ishihara等介绍了leaf车型的空气动力学开发过程;特斯拉的Robert Palin等撰文介绍了特斯拉Model S的空气动力学开发过程,重点研究了格栅进气和车轮风阻优化;日产的Hideyuki Kawamata等研究了侧风条件下的降风阻效果,分析在不同横摆角条件下对电动车续航里程的影响,得出在横摆角为4°时影响最大。总的来看国外电动车空气动力学开发主要是日产和特斯拉等公司在进行开展,采用CFD仿真和风洞试验工具,并部分考虑了实际侧风工况的影响。国内介绍纯电车型空气动力学开发的车型较少,文章介绍了某纯电车型的气动阻力开发,不同区域采用的不同的工具优化。

1 分析方法

图1示出不同阶段的风阻开发工具,可知在项目立项前期以FVM稳态仿真为主,确定造型方向及主体选定的风阻建议,概念设计阶段和详细设计阶段增加LBM瞬态仿真和等比例模型风洞试验对外造型细节特征推敲和气动附件优化,最后以ET风洞试验结果确定最终风阻水平。

图1 不同阶段的开发工具

1.1 CFD分析工具

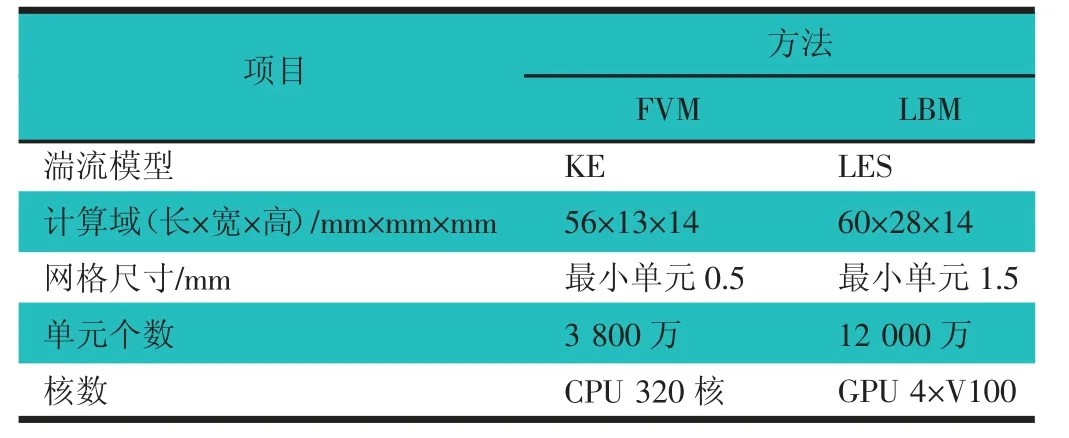

目前主流的CFD分析方法主要分为2种:有限体积法FVM和格子玻尔兹曼法LBM。FVM作为目前CFD领域最成熟的算法,是直接将宏观的控制方程进行离散,然后基于传统连续介质假设导出的NS方程求解离散方程,最后获得宏观的各物理量。LBM方法从微观动力学角度出发,将连续介质看作大量位于格子节点上的离散流体质点粒子,粒子按碰撞和迁移规则在格子上运动,通过对各格子流体质点运动特征的统计,获得流体宏观运动规律[3-5]。文章同时采用了上述2种方法评估不同方案的效果。

表1 计算方法对比

1.2 试验工具

对于复杂流动的模拟CFD仿真存在一定的误差,例如车轮和下车体附件区域仅仅通过仿真方法无法评估确定优化方案的准确性,文章采用等比例模型风洞试验的方式,均在同济大学地面交通工具风洞中心对造型细节和气动附件进行寻优,验证仿真方法的准确性,风洞的技术参数可参考文献[6],如图2所示。

图2 等比例模型风洞试验现场

试验样车采用1:1的等比例油泥模型和样件装配的方式,模型保留了冷却芯体和机舱部件。首先在试验前设计方案,然后风洞中通过替换样件测试方案的贡献量,通过在散热芯体和车身表面布置流量和压力测点,获取芯体表面风速和车身表面的压力系数。试验现场如图3所示。

图3 模型机舱布置和尾部测压点

2 概念设计阶段优化

2.1 造型主题选择

项目前期结合的造型方案选择过程中,造型方案的迭代速度快、数量多,CFD分析结果有如下优势:1)高效快速适应造型的变化给出评估结果;2)能够获得丰富的流场信息,针对具体位置的造型特征进行改善,因此在造型方案选定之前以CFD仿真为主要手段,如图4所示。

图4 3组造型方案风阻仿真结果

根据FVM仿真结果,从流场的角度给出优化建议。从Y0截面速度分布云图判断车身上下2股气流是否均衡。A方案发动机盖上方气流最贴合,车顶速度最大,尾部阻力最低。B方案后扰流板较短,流经车顶的气流下压,造成尾部阻力较大。C方案发罩末端气流未贴合,有较明显的气流分离,后扰流板较短,流经车顶的气流下压。3组方案的尾部流动均较差,流过车顶和车底的2股气流平衡性较差。

从车身表面的速度分布云图获得车身表面速度梯度较大的位置,判断可能发生气流分离的位置,A方案行李架贴顶,D柱导流和后扰流板较长分离干净;B方案车头侧面速度梯度较大,行李架不贴顶,D柱导流和后扰流板最短导致尾部风阻较大;C方案车头侧面最优,速度梯度较小。

从车身表面压力分布和总压为零的等值面可知,方案B前保侧面存在内凹的造型特征导致前保2侧的气流无法贴合,前轮和扰流板后部的尾流区较大。

2.2 尾部概念设计方案

为了评估不同的尾部造型对空气动力学的影响,文章采用FVM方法分析了3组尾部概念方案:1)传统封闭扰流板2)溜背无扰流板3)镂空扰流板。如图5所示,相对于传统封闭式的扰流板,溜背无扰流板方案产生尾流最小,意味着车尾产生的能量损失最小,仿真对应的风阻系数最低,扰流板封闭的方案车尾产生的尾流区域最大,车尾产生的能量损失最大。因此,文章结合造型需求确定了镂空扰流板方案,保留侧面SUV形态的同时具有与溜背车型类似的尾部流场结构,仿真结果显示优化后的镂空扰流板方案与不带扰流板方案的尾部流场结构十分接近。

图5 不同扰流板Y0截面总压分布

等比例模型风洞试验结果表明,相比与原始方案,溜背无扰流板方案风阻系数Cd降低0.018,镂空扰流板方案风阻系数Cd降低0.014,与仿真结果具有较好的一致性,如表2所示。

表2 尾部优化风阻贡献量

3 详细设计阶段优化

详细设计阶段对容易发生分离的位置如前保、尾灯、后视镜等进行详细优化,增加LBM仿真和等比例模型风洞试验进行开发。

3.1 前保

采用LBM方法分析前保侧面转角位置优化,如图6所示。通过增加侧面饰板和气流通道减少了转角侧面的气流分离,从分析结果来看,侧面饰板增大了前保侧面的转角过渡区域,减小了前保外侧的分离,同时气流也可以从饰板内侧的气流通道流出,减小了雾灯区域的压力。

图6 前保侧面特征优化

3.2 A柱与后视镜

如图7所示,通过调整A柱形状和后视镜壳体的饱满度,减小这2个位置局部的气流分离,通过风洞试验验证A柱优化风阻系数0.0026,后视镜优化风阻系数0.003。

图7 A柱和后视镜优化

3.3 其它造型细节优化

除了上述位置还对造型细节如:机舱盖、前大灯侧面转角特征、天线外壳、后保侧面形状、尾灯等位置进行了优化,改善了上述细节位置的流场分布情况。造型方案的风阻优化贡献量,如表3所示。

表3 造型优化风阻贡献量

4 设计验证阶段优化

4.1 车轮气坝

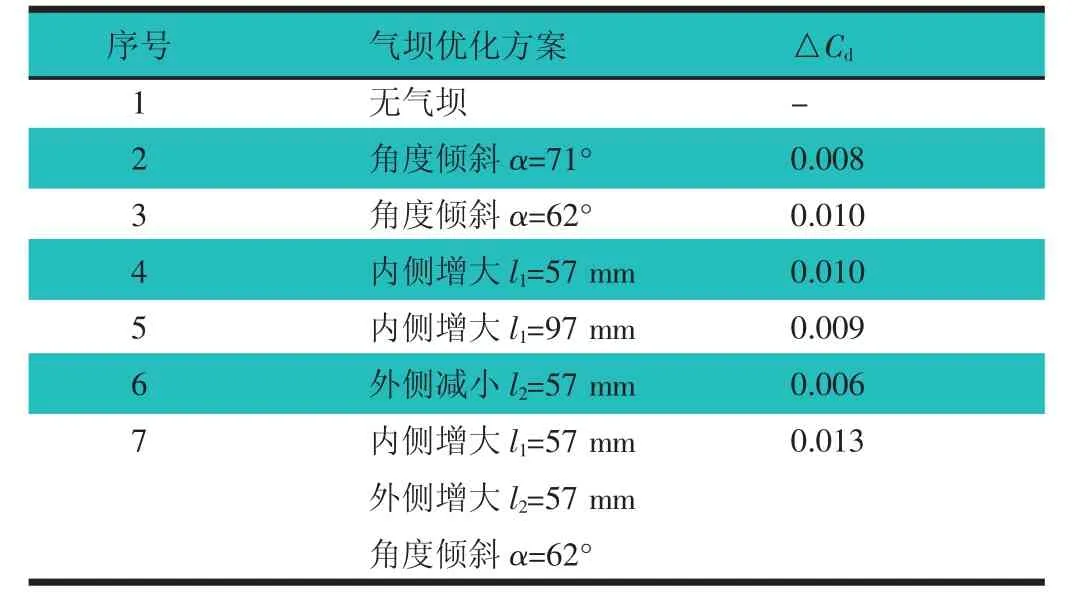

车轮气坝是在车轮前端挡泥板位置增加导流结构,避免气流直接冲击车轮,以达到降低风阻的效果。由于旋转车轮周边的流场比较复杂[7-8],通过CFD仿真难以准确模拟车轮附近的流场。文章主要通过风洞试验改进气坝的形状,测试的参数包括Y向内外两侧的宽度l1和l2和斜坡角度α,试验测试现场及方案如图8和表4所示。试验结果表明,车轮气坝内侧增大57 mm,外侧宽度增大57 mm,斜坡角度62°时,最终的前轮气坝的降阻量达到0.013,取得较好的效果。

图8 前轮气坝风洞测试

表4 气坝优化风阻贡献量

4.2 车底后护板

纯电车型的下车体不存在排气管和油箱等管路布置,而是大面积的电池覆盖区域,保持了较好的平整度,在此基础上覆盖了机舱下护板、裙边下护板和后扩散器下护板,减小下车体的风阻。

文章针对后底护板覆盖面积和护板倾斜角度进行研究,如图9所示,从覆盖面积看A>B>C,A护板的覆盖面积最平整,B护板后悬下摆臂位置的护板切除,C方案无护板覆盖。进一步地,在B方案覆盖面积的基础上,增加了2组角度的D方案和E方案,D方案为Y0截面相对于B方案角度减小,E方案角度增大,均满足离去角要求。

图9 车底后护板方案

对上述方案采用FVM和LBM仿真与试验结果进行对比,结果如图10所示,从护板覆盖面积分析,表明B方案的降阻效果最好,A方案后护板的覆盖面积最完整,但是风阻比没有护板覆盖的C方案差,说明对于该车型后底护板覆盖并不是越平整越好。从后底护板倾斜角度分析,后底护板倾斜角度与降低风阻的效果关联极大,存在最优的角度。2种仿真方法模拟后底护板对风阻的影响对比可知,LBM方法的Cd变化趋势与试验最为一致,FVM模型风阻绝对值与试验结果差别最小。

图10 仿真和试验结果对比

对比LBM方法与试验尾部压力系数分布情况,如图11所示,仿真与试验的趋势基本一致,尾部压力的变化趋势与风阻系数的变化趋势基本一致,LBM方法可以较好地获得后底护板对风阻影响的变化趋势。

图11 优化前后尾部压力分布云图

4.3 ET车风洞试验验证

除了前轮气坝和后底护板外,设计验证阶段还优化了机舱下护板、轮辋盖板以及机舱导流罩等位置风阻,各部分附件的风阻优化量,如表5所示。

表5 车身附件优化风阻贡献量

在ET风洞试验阶段,试验结果表明,该车型降阻量为0.112,降低了28%,NEDC纯电续航里程提升56 km,该车型达成风阻目标,如图12所示。

图12 ET风洞试验现场

5 结论

文章采用CFD仿真和风洞试验方法分析了某纯电车型不同开发阶段对气动阻力的优化改进,经过外造型和气动附件优化,整车风阻系数降低28%,结论如下:

1)等比例模型试验能够评估对气动阻力影响较大的区域,如扰流板、气坝和后底护板,获得影响风阻系数的有效位置;

2)造型概念设计阶段采用FVM空气动力学仿真,评估不同造型方案的风阻性能,详细设计阶段增加LBM仿真和等比例模型风洞试验评估造型细节与气动附件等,不同的优化区域采用不同的评估方法较好地预测方案的有效性;

3)以评估后底护板为例,对比了2种仿真方法与试验的风阻值和尾部压力分布,发现LBM可以较好地评估后底护板形状及位置的变化对风阻的影响,变化趋势更为一致,FVM则与试验结果绝对值更加接近,可以更好地评估整车风阻水平;

4)提供了一种外造型及气动附件优化的风阻开发方法,积累了模型风洞试验经验,为后续纯电车型的风阻开发提供借鉴。