汽车电动尾门系统力学分析与研究*

2021-07-01蔡言龙薛斌刘利宝

蔡言龙 薛斌 刘利宝

(1.烟台霍富汽车锁有限公司;2.长城汽车股份有限公司)

随着汽车工业技术的发展与进步,汽车的舒适性和智能性成为各个主机厂的重点研究方向。传统的汽车尾门系统需要人工操作,不能实现自动闭合,费时费力,越来越不受客户青睐;而新型电动尾门系统操作简单、智能化程度高,不仅可以实现自动闭合,而且配合传感器可以实现“防夹”、“防撞”、“脚踢操控”等功能,备受客户追捧。目前,相关学者和研究人员对电动尾门系统的控制方案和原理、电动撑杆的受力和安装点等内容进行了分析和研究[1-4],但是对整个尾门系统的力学分析和研究较少。文章针对某SUV车型电动尾门系统,建立整个系统的力学模型,并基于MATLAB进行仿真计算,在尾门系统运动过程中,对电动撑杆进行了力学分析。这一分析对整个电动尾门系统的结构布置、驱动方案优化具有重要意义,对后续车型尾门系统的设计和研发提供有效参考。

1 电动尾门系统结构组成

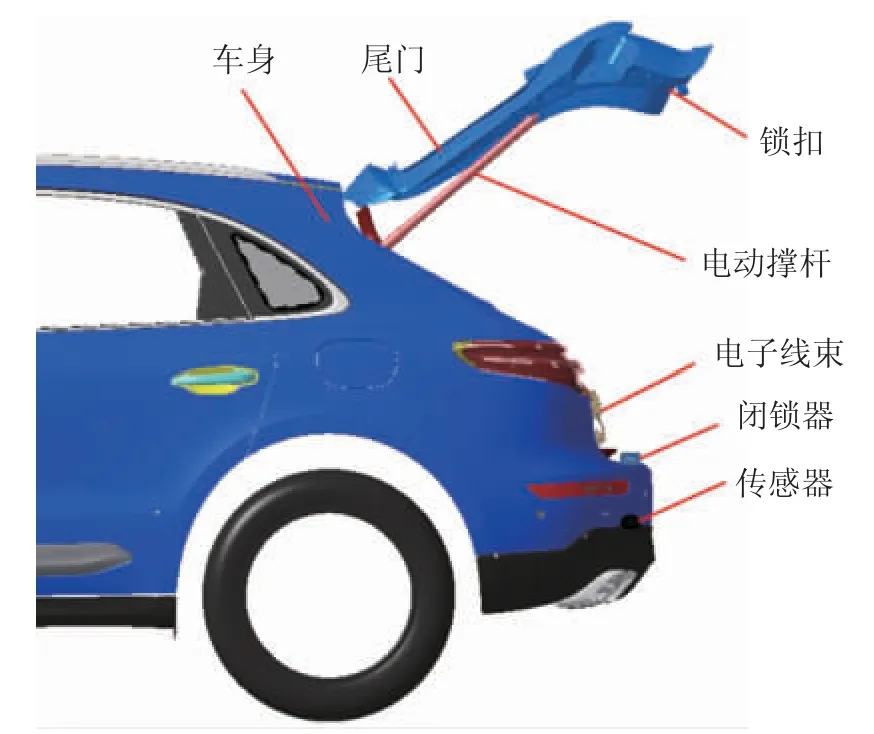

汽车电动尾门系统主要由控制单元(ECU)、电动撑杆(驱动单元)、闭锁器、锁扣、传感器和电子线束等构成。图1所示为某SUV车型电动尾门系统执行结构示意图。

图1 电动尾门系统执行结构示意图

电动撑杆(驱动单元)是整个尾门系统的关键核心部件,其作用是连接车身和尾门,是整个电动尾门系统的驱动机构和执行机构。图2所示为电动撑杆结构示意图,主要由两端球头、弹簧、弹簧套管、丝杆、丝杆螺母、丝杆套管、轴承、适配器、减振器、制动器、驱动器、连接块、减速器(行星齿轮)、电机、外套管和线束等组成。当撑杆接到ECU指令时,电机会通过减速器、连接块等结构带动丝杆螺母运动,将电机的旋转运动转化为丝杆螺母的直线运动,控制撑杆的伸缩,在弹簧的共同作用下,实现汽车尾门的开启与闭合。

图2 电动撑杆结构示意图

2 系统力学模型建立

以SUV汽车电动尾门系统为例进行简化分析,建立单撑杆汽车尾门系统力学模型,如图3所示。在模型建立时对系统相关条件和参数做以下假设:

图3 单撑杆汽车尾门系统力学模型图

1)假设尾门铰链处和撑杆球头两端没有摩擦;

2)忽略电动撑杆自身重力因素;

3)假设汽车尾门系统沿整车坐标系XZ面左右对称;

4)假设尾门系统在开启、闭合过程中,尾门和撑杆平稳运行,无振动,无其他干扰因素。

基于上述假设,以尾门和车身铰链点为原点(O点),按整车坐标系方向建立模型坐标:X方向与水平面平行,指向尾门后方;Z方向与水平面垂直,指向上方。将电动撑杆沿模型坐标系XZ面进行投影,F's为电动撑杆在力学模型中的输出分力。A点为撑杆球头与尾门铰接点,B点为撑杆球头与车身铰接点,W点为汽车尾门半侧重心点。G为汽车尾门半侧重心所产生的重力,θ为点A和坐标原点O连线与X轴夹角,α为点A和坐标原点O连线与点W和坐标原点O连线夹角。Mg为重力G对铰链点O产生的转矩;Ms为撑杆输出分力F's对铰链点O产生的转矩。

考虑车辆停车时还有上坡、下坡等工况,定义车辆停驶路面的坡度角参数,在力学模型中将其等效转化为重力方向G与竖直平面的夹角β。另外,根据实车电动撑杆空间安装条件,电动撑杆会以铰接点B为中心,向XZ平面内倾斜,定义为撑杆内倾角γ,如图4所示,Z方向与水平面垂直,指向上方;Y方向与X和Z方向垂直,指向驾驶员侧;Fs为电动撑杆的输出力。

图4 电动撑杆安装内倾角视图

根据力矩平衡原理可知,尾门和车身铰链点O的合力矩为0,即:

尾门重力G对原点O产生的扭矩:

式中:Lg——重力G对原点O产生的力臂。

式中:Lw——尾门重力点W到原点O的距离。

撑杆输出分力F's对原点O产生的扭矩Ms:

式中:Ls——撑杆与尾门铰接点A对原点O产生的力臂。

式中:LA——撑杆与尾门铰接点A到原点O的距离;

Bx,Bz——撑杆与车身铰接点B在模型下的坐标值。

由力学分析可知,电动撑杆输出分力F's:

式中:γ——电动撑杆安装内倾角。

公式(1)~(6)组成的数学方程组即为单撑杆汽车尾门系统数学模型,由此可以推导出电动撑杆输出力Fs的表达式,如下:

当尾门绕铰链点O转动时,即角θ发生变化时,便可求出电动撑杆的输出力Fs的值。由公式(7)可知,影响撑杆输出力的参数有尾门重力、尾门质心点、撑杆车身安装点、撑杆安装内倾角、停驶路面坡度角等;且撑杆输出力与尾门重力、尾门质心与铰链点的距离、撑杆安装内倾角成正比,与撑杆车身安装点与铰链点的距离成反比;在安装条件固定的情况下,电动撑杆的输出力Fs是单一变量角θ的函数。

3 基于MATLAB仿真计算

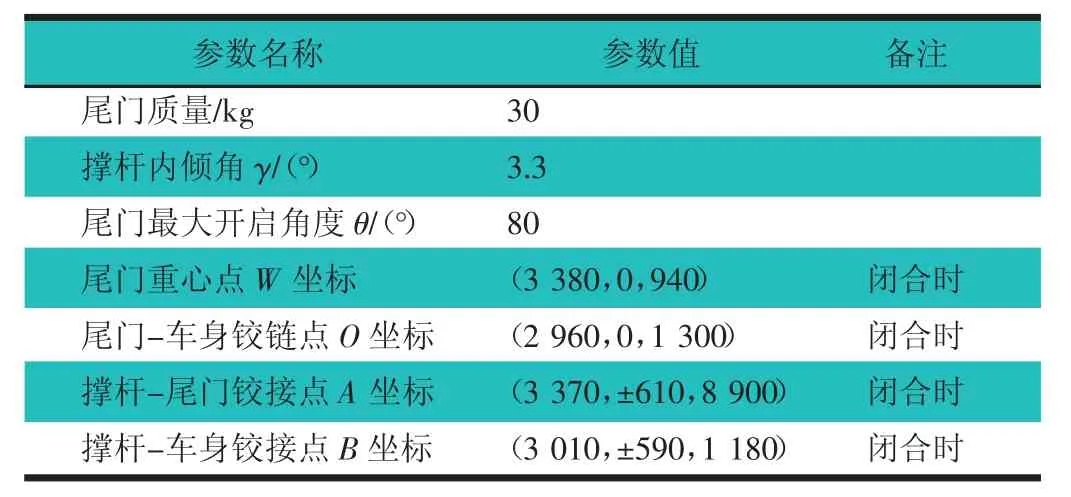

为了方便研究电动尾门系统在开启和闭合过程中,电动撑杆的输出力曲线,运用MATLAB仿真软件,建立单撑杆汽车尾门系统数学模型,然后根据某SUV车型实车状态,设定尾门系统特性参数,如表1所示。

表1 某SUV车型电动尾门系统特性参数

基于MATLAB仿真模型和设定参数,分别求解车辆在平坡(0°)、上坡(20°)、下坡(-20°)3种停车工况下,撑杆输出力Fs与尾门转角θ在开启和闭合过程中的曲线关系,如图5所示。

图5 3个工况撑杆输出力曲线图

通过对撑杆输出力与尾门转角的曲线关系图,可以得出如下结果:1)尾门在开启和闭合过程中,上坡、下坡和平坡3种工况,撑杆输出力与尾门转角均呈非线性关系,且开启和闭合曲线变化趋势都很相近。2)尾门开启过程:上坡和下坡工况的撑杆的最大输出力,要大于平坡工况。其中,上坡工况,转角为0°时撑杆输出力最大,值为50 N;下坡工况,转角为80°时撑杆输出力最大,值为43 N;平坡工况,转角为70°时撑杆输出力最大,值为35 N。3)尾门关闭过程:上坡、下坡和平坡3种工况的撑杆最大输出力基本相近。其中,上坡工况,转角为80°时撑杆输出力最大,值为41 N;下坡工况,转角为30°时撑杆输出力最大,值为43 N;平坡工况,转角为40°时撑杆输出力最大,值为42 N。

4 结论

通过建立电动尾门系统力学模型和基于MATLAB仿真计算,可以分析得出以下结论:1)电动撑杆输出力与尾门重力、尾门重心与铰链点的距离、撑杆安装内倾角等参数成正比,与撑杆车身安装点与铰链点的距离成反比;2)在撑杆安装条件固定的情况下,撑杆的输出力是尾门转角θ的单一变量函数,且上坡、下坡和平坡3种工况下,均呈非线性关系;3)尾门开启过程,撑杆输出力在上坡和下坡工况下要大于平坡工况,尾门关闭过程,撑杆输出力基本相近。基于本课题的研究现状,进一步可以展开对雪载荷、风载荷等工况的理论分析和研究,并增加试验分析和验证。