基于生产节拍的计划排产研究①

2021-07-01王强

王 强

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

1 引言

生产计划是串联物料配送、制造执行和数据采集的主线。计划排产是MES的核心模块,准确的计划排产结果是指导生产执行和物料准时配送的基础。多品种、小批量生产模式下,产线调整比较频繁,生产节拍不固定,生产节拍调整后,按原有的参数无法满足新的生产节拍排产要求。本文将着重介绍基于生产节拍的计划排产思路及解决方法。

2 生产节拍的概念

生产节拍是指以客户需求为依据,确定的产品在工位间流动的间隔时间,即台位可用生产时间与需求量之比。

从生产节拍的概念来看,生产节拍是一个时间概念,单位为h;而不是日产1辆车、日产2辆车的说法。但这两种说法可以进行转换,如果工作日历为8 h,日产1辆时生产节拍为8 h,日产2辆时生产节拍为4 h。

3 计划排产的数学模型

计划排产实际上是一个车间调度问题,车间调度问题通常定义如下:在一定的约束条件下,把有限的资源在时间上按照一定的顺序分配给若干个任务,以满足或优化一个或多个性能指标。

以车体制造为例,属于典型的流水线生产模式,其计划排产问题可表示为:k

种车型在n

个台位上进行生产,每个车型有m

道工序,每个车型的工序数量可能不一样,每道工序只在一个台位上生产,每个车型按相同的工艺路线进行生产。计划排产概括的数学模型定义为:假设有k

个车型,每个车型有m

道(实际情况可能每个车型的工序数不一定相同,先假设都相同)工序需要分配,每个车型的工序安排在同一个台位,有n

个台位,T

车型a

的工序b

需要的准备、加工的时间,如果车型a

的工序b

分配到台位j

上,则X

=1,否则为0,每个工序只能分配给一个台位,那么计划排程的数学模型如下。每个台位的排产时间

所有台位的平均排产时间

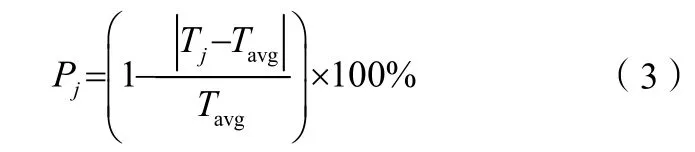

每个台位的排产均衡率

整个产线的排产均衡率

排产目标为产线均衡率达到最高,即

4 计划排产的影响因素

排产的主要目的是明确哪个工序什么时间在哪个台位上进行生产。影响排产准确性的主要因素有排产策略、车型生产顺序、工序前后关系、工序和工位对应关系、工序和台位的指定关系、台位的占用情况、台位的工作日历和工序的工艺周期等。

其中,起决定性作用的因素如下:

1)排产策略指排产的算法。按一定的规则识别出最优先的工序、最佳的台位。

2)车型生产顺序。明确编组中每辆车的生产次序。

3)工艺周期。是工序准备和生产的时间总和,主要生产通过现场实时获取,其数值的准确性至关重要,直接影响排产时工序占用台位的时间。

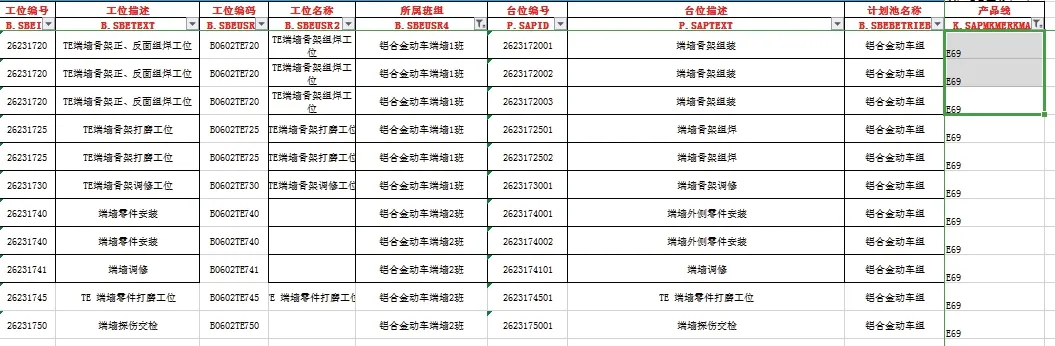

4)工序和工位的对应关系。一个工序只能对应一个工位,一个工位可以对应多个工序。工艺策划只维护工序和工位的对应关系,至于某个工序具体使用现场的哪个台位,在进行计划排产时指定。工位和台位的对应关系如图1所示。

图1 工位和台位的对应关系

5)工位。是多个作业能力相同台位的组合,工艺策划时只维护工序和工位的对应关系,而不会指定具体的台位。一条产线由多个工位组成,根据工序的前后关系布置工位,使产线形成流水线。

6)台位。是最小的物理作业区域,多个作业能力相同的台位组成工位。

7)台位的工作日历。即设置台位可用于排产的时间范围,工作日历一般和作业班次关联。

5 计划排产的调整规则

按生产节拍排产的主要影响因素台位日历、台位数量和工序的工艺周期。

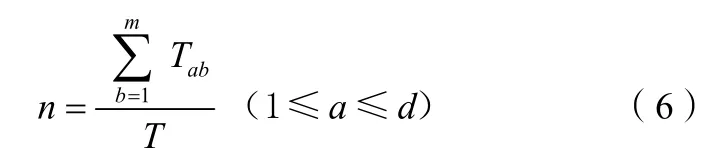

各因素之间的关系可使用如下计算公式表达:台位数量=生产节拍下工位对应工序的工艺周期总和/台位日历,即

n

是台位数量;T

是车型a

的工序b

的工艺周期;a

是车型;m

是车型a

中使用某个工位的工序数量;d

是日产量(每天需要生产的车型数量);T

是台位日历。当n

不是整数时,向上取整。当生产节拍发生变化时,单因素的调整更易于实现,见下表。前述的几个因素中工序和工位的对应关系、工序前后关系不变。考虑台位数量受现场布局、工艺装备和资金投入等影响,一般不会新增;工艺周期因工艺策划部门考虑人员投入、设备能力等因素而设置,相对固定;则只剩下台位日历可调整。实际生产中,也确实是通过安排加班、增加班次来提升产量。但台位日历最多为24 h,如果已设置为24 h仍然无法满足生产节拍,则应考虑压缩工艺周期或增加台位。

表 计划调整可行性分析

?

6 程序设计

基于以上调整规则,按照流程进行程序设计,如图2所示。

步骤1:计算按生产节拍每个工位应使用的台位数量,输入生产节拍、工序周期和台位日历,输出台位数量。

图2 按生产节拍排产的流程

步骤2:判断计算得出的需要台位数量是否大于工位 现有可用的台位数量。台位数量计算结果如图3所示。

步骤3:若需要台位数量不大于工位现有可用台位数量,则给工位下可用台位设置产品线属性,设置产品线属性后,可将某项目的工序优先排产到相关台位上。台位的产线设置如图4所示。

图4 台位的产线设置

步骤4:若需要台位数量大于工位现有可用台位数量,则应判断计算需要台位数量时的台位工作日历是否已设置为24 h。

步骤5:若台位日历未达到24 h,则调整台位的工作日历,直到计算出的所有工位的需要台位数量都不大于现有可用台位数量(即满足步骤3)。

步骤6:若台位日历已达到24 h,计算出所有工位的需要台位数量仍然大于现有可用台位数量,则需考虑压缩工艺周期或增加台位数量,由工艺策划部门进行变更,该情况较少出现,一般仅单方面修改台位的工作日历即可满足生产节拍。

利用计划排产平台的可扩展性,通过二次开发实现将上述逻辑转化为配置计划排产资源(台位的产品线属性、台位工作日历)。

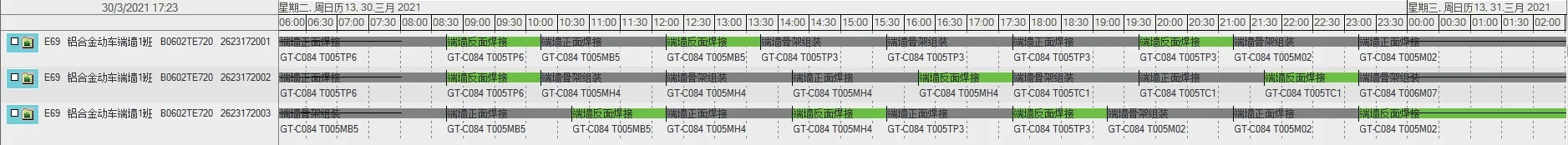

7 应用效果

在计划排产平台中,根据设置好的台位数量、台位工作日历,进行自动排产,排产结果满足生产节拍排产需求。如图5所示,某工序使用3个台位,台位日历为16 h,可满足日产4辆的生产节拍。划排产结果如图5所示。

图5 计划排产结果

同时,开发计划报表,用于展示计划排产结果及现场实际执行状态。计划报表如图6所示。

图6 计划报表

经实践证明,当生产节拍发生变化时,利用以上开发的程序,可快速实现计划排产资源的批量调整和配置,保证了计划排产的准确性,取得了较好的应用效果。

8 结束语

本文分析了生产节拍调整后,计划排产相关影响因素的调整规则,通过二次开发,实现批量维护计划排产的资源,使计划排产平台快速适应生产节拍,保证了生产计划的准确性,满足了生产管理需求,为离散型制造业优化计划排产提供了解决方案。