某机载导弹发射装置总装工艺设计

2021-07-01郝碧波张志超

郝碧波,张志超,李 琦

(1. 凯迈(洛阳)测控有限公司,河南 洛阳 471009;2. 中国空空导弹研究院,河南 洛阳 471009)

1 引言

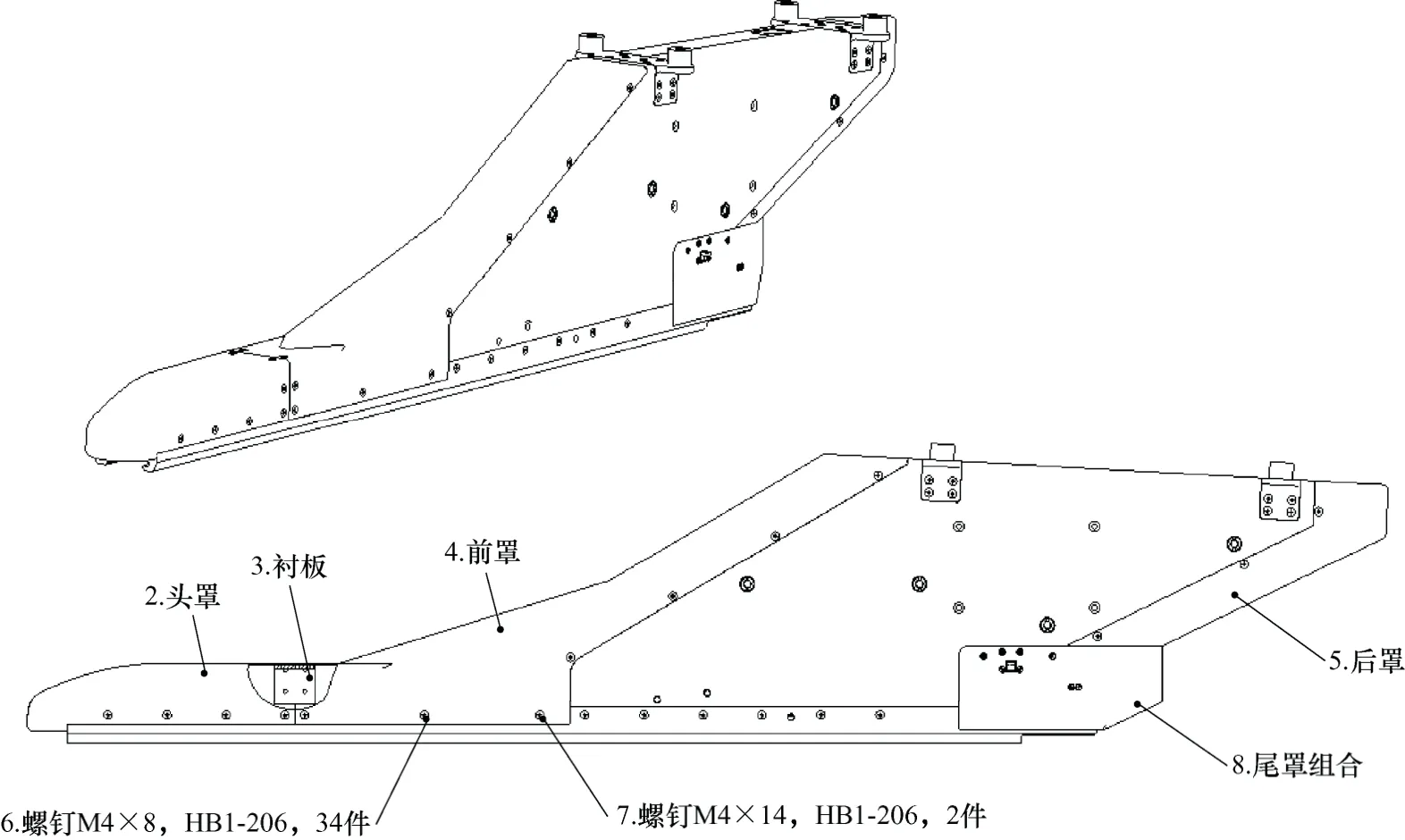

机载导弹发射装置是用于载机悬挂和发射导弹的专用装置,是机载武器系统的重要组成部分,赋予导弹正确的初始分离姿态并保证发射安全,对战机的作战能力有直接影响。某型机载导弹发射装置是无人机所挂装的中小型导弹发射装置,其主要由主骨架、锁制器、地保机构、插头分离机构和电缆等组成,结构如图1所示。

图1 某机载导弹发射装置结构

2 发射装置装配的工艺特点分析

由于多品种、小批量的军品生产组织模式,发射装置的产品装调以手工装配为主,产品总装涉及的工作内容主要有装配钳、机械装配、喷漆和交付试验等。零部件的连接形式主要为螺钉连接和铆接,除后罩因后期拆卸需要其紧固螺钉暂不涂胶外,其余所有螺钉均涂螺纹胶并打定力矩紧固。装配的难点为对钣金件进行钳工修配工作,主要为钣金件与相应零部件装配所需的螺纹安装孔间的配做、钣金件外边缘间接缝的修锉等。装配的重点主要是螺钉定力矩紧固及拧紧力矩的选择,以避免出现紧固件松脱的安全事故。产品装配时需要穿插进行交付试验,交付试验项目众多,例如外观质量检查、重量/重心检查、接口及互换性检查、机械性能检查、功能性振动试验和模拟发射试验等,需按交付试验规程另行安排,本文不做赘述。转入装配前所有外观零件已经先喷底漆,总装和交付试验完成后外表面整体进行涂装,以保证最终出厂时的外观质量。

3 总装工艺设计方案及措施

3.1 工艺流程设计

(1)设计原则

在进行工艺流程设计时应注意以下事项。

1)保证产品装配质量,并力求提高产品质量,延长产品的使用寿命。

2)合理安排装配工序及操作工步,尽量减少手工(钳工装配)劳动量,满足装配周期的要求,提高装配效率。

3)工艺文件所需生产条件与装配现场生产手段的匹配,相应工装、设备的投入等。

4)尽量减少装配占地面积,减少不必要的产品周转,提高单位面积的生产率。

5)在保证产品质量的前提下,尽量降低装配成本。

(2)设计思路

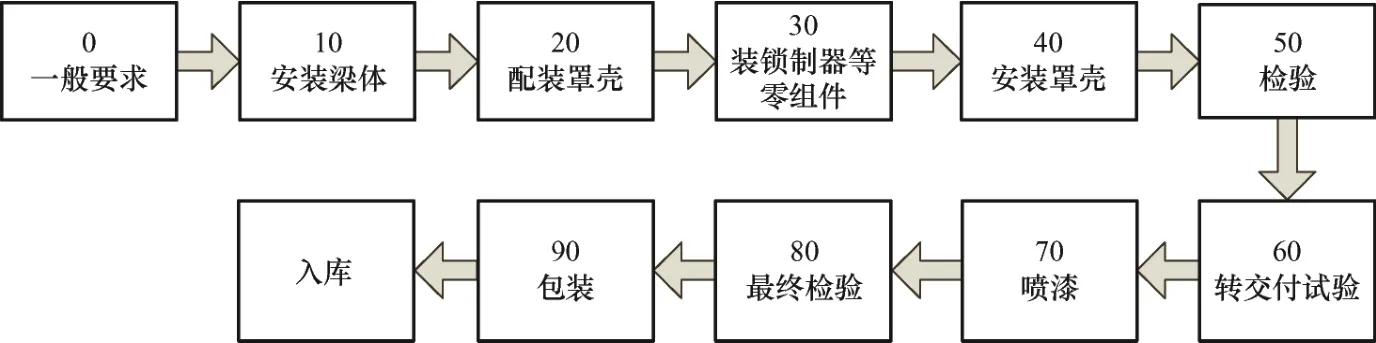

通过分析该发射装置的产品图样,吃透设计意图,确定其装配组织形式,并划分装配单元(工序)和确定装配顺序。可以发现装配钳的工作量较大,对产品质量影响较大,如图2所示。主要为头罩、前罩和后罩等钣金件的安装需要进行36处螺钉孔钳工配孔工作,以及头罩、前罩、后罩和尾罩组合等钣金件总装后为保证产品各零组件间接缝的美观需要进行钳工修锉工作。为了减少工序间的周转,上述工作在工艺设计上应考虑工序集中的原则,即上述钣金件装配前安排单独一道工序进行所有安装孔和接缝间隙的钳工配做。为保证装配质量,装配场地和人员应安排在机加工车间的钳工间由专业钳工进行上述工作。上述零件配做后进行零组件标识和分类,便于后续根据配做关系分组进行装配。同时为了保证装配质量,其他工序的装配工作应安排在装配环境更为良好的机装工作区进行产品装配。由于总装前各零部件已经喷涂底漆,故仍需要最终喷涂面漆和标识,鉴于交付试验过程中包含振动和模拟发射试验项目,产品磕碰划伤等难以避免,故喷漆工序应安排至交付试验之后最终检验之前开展。综上,该发射装置总装工艺流程如图3所示。

图2 某机载导弹发射装置钣金件装配工序图

图3 发射架总装工艺流程图

3.2 工艺控制要求及措施

(1)紧固件连接及防松要求

发射装置属于空空导弹武器系统,其螺钉的装配应进行防松处理和定力矩紧固,以避免使用过程中设备出现零部件和标准件的松动和脱落等质量风险。工艺设计上按设计输入选用乐泰243螺纹胶进行防松处理,螺钉拧紧力矩方面参考企标《螺钉螺纹拧紧力矩选用》。螺钉拧紧力矩选用需要考虑的因素很多,主要有螺钉材质和性能等级、螺钉的制造准确度和热处理水平、使用介质的材质以及旋合长度等多方面。螺钉的拧紧力矩合适与否主要看螺钉连接时有无滑牙损伤、断钉等现象,同时辅以振动试验,判断振动试验后螺钉连接不能出现松动的现象。企标中规定螺钉的螺纹旋合长度应不小于0.8 d(螺纹公称直径),但是由于该发射装置左右壳体的M4螺钉连接处部分位置壁厚偏薄,为3~5 mm,故在使用M4螺钉进行定力矩紧固时,必须适当选用略低一级的拧紧力矩值。同时对于自制件M8的螺栓和螺母,企标也仅具有参考意义,仍需试验验证最终确定。改型发射装置装配所确定的紧固件定力矩值见下表,该力矩值经装配和振动试验验证可行可靠。

表 某机载导弹发射装置总装紧固件定力矩值

?

(2)装配细节及质量控制点

细节关乎着产品的质量,装配上如有问题也往往是细节之处控制不到位。该发射装置总装需要控制的装配细节有以下几点:外罩的接缝间隙的控制;螺钉安装力矩和防松处理;元器件的安装方位一致性;随行文件装配测试记录卡的规范性要求等。

首先头罩、前罩、后罩和尾罩组合等由于钣金件的尺寸公差偏大的缘故,会存在配合间隙不一致、过大等问题,故工艺文件中增加预装配工作,并通过钳工修锉控制各个零件接缝宽度不得超过0.5 mm,以保证产品外观质量,并通过塞尺进行检查确认,确认结果如实填写到装配测试记录卡上。

本文前面章节中螺钉的装配和防松控制要求落实到位与否,直接关乎产品装配质量、使用可靠性和寿命,故其应作为过程检验项目进行控制,检验员应确认螺钉是否涂胶并在“定力矩起子”使用前,需由检验人员确认核对“定力矩起子”的设定值是否满足工艺要求,装配记录卡上应落实上述确认结果。锁制器是发射装置中约束弹体航向运动和发射时安全释放弹体的机械装置,起着重要作用,产品装调时需100%进行开锁力测试。故为保证期可追溯性,应将产品批次号信息记录到装配记录卡上。其他质量控制点可参照企标《装配测试工艺规程编制细则》的要求进行控制。

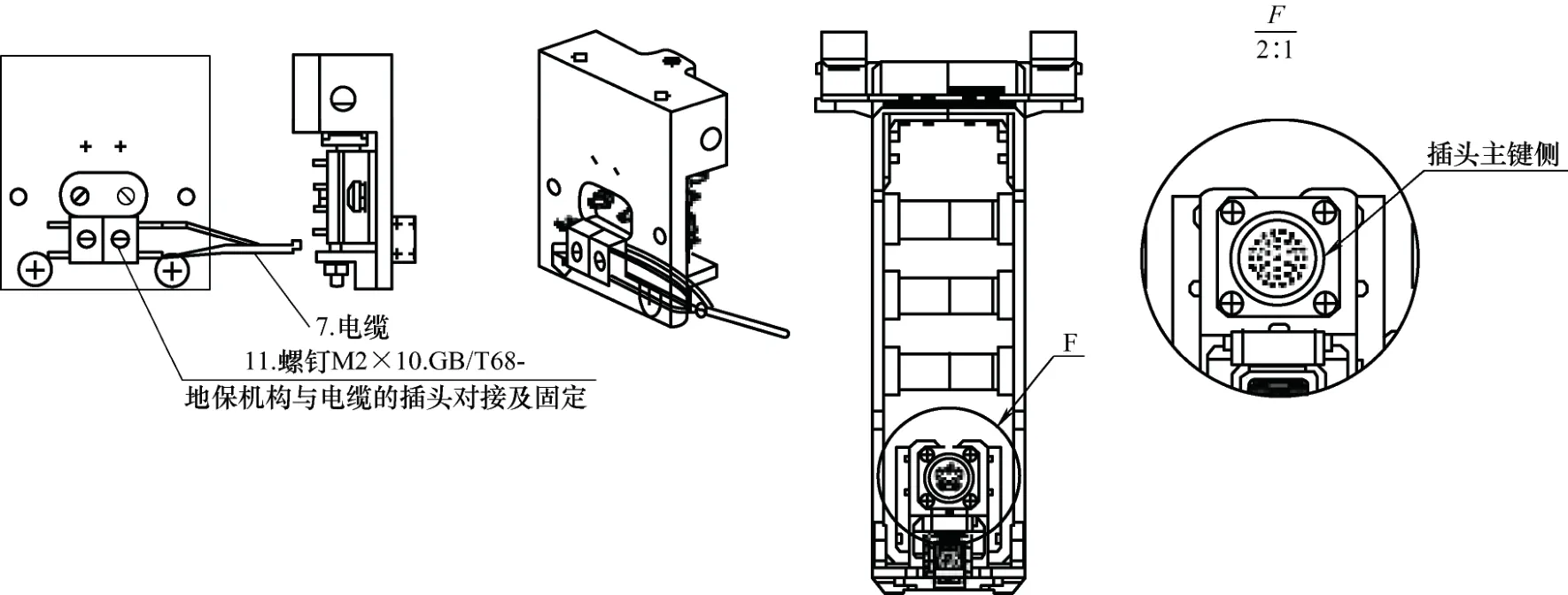

元器件安装方位应协调一致,以保证良好的用户使用体验,同时避免后期使用和维护中对接不当等问题。所以工艺文件中应细化和强调该部分的细节控制要求。以该型发射装置举例,需要控制的地方如图4所示。

图4 元器件安装方位示意图

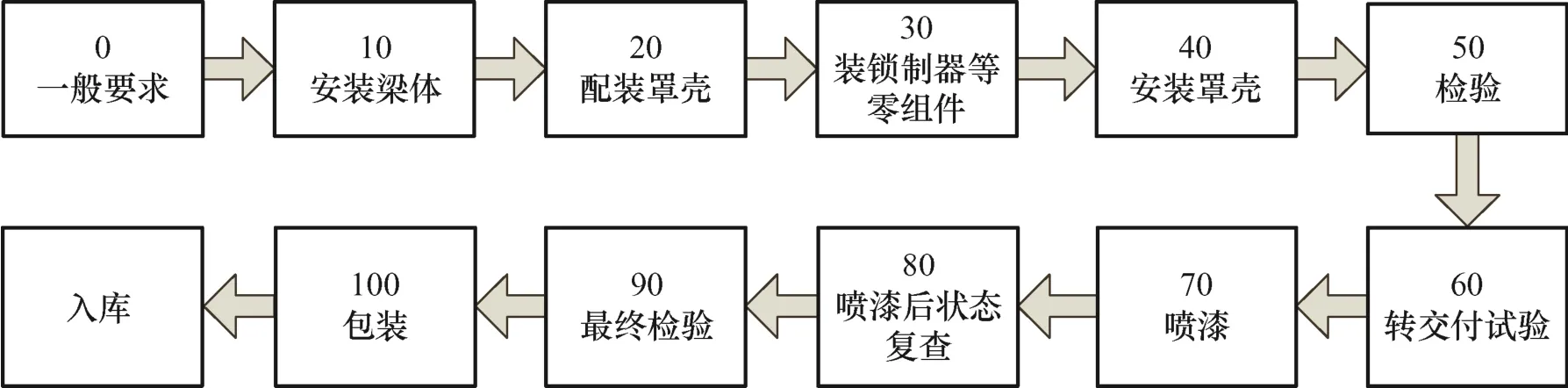

3.3 存在问题及改进措施

首批产品终检时发现其中一台发射架尾罩组合装到位后卡钩(左右件)无法正常锁紧。正常状态时尾罩组合安装到位后,其活动件卡钩会在板簧片的弹簧力作用下处于弹起状态,卡钩弹起后上端刚好位于壳体上的凹槽内,起到限位和锁紧作用,如图5所示。经查故障件卡钩无法锁紧的原因为尾罩组合棱边因喷漆时漆层厚度过厚,导致尾罩组合在水平方向(平行于导轨方向)往前未推进到位,卡钩回弹时未能与壳体上的凹槽对正,与壳体发生干涉,导致无法弹起,尾罩组合安装到位后检查图如图6所示。针对该问题对工艺文件进行了优化,具体措施为:①40工序【安装罩壳】时考虑到喷漆可能产生的装配尺寸链干涉,对装配的修配量进行控制,在工艺内容中增加控制要求,并辅以具体工艺附图进行提示说明;②强化70工序【喷漆】的控制要求,避免漆层过厚、流挂等现象,并在重点部位进行工序间检查;③增加工序【喷漆后状态复查】,对尾罩组合喷漆后的安装状态进行全数检查,从根本上避免上述问题发生。综上,针对上述问题,对工艺路线进行了优化,改进后的工艺路线如图7所示。经过优化和固化后的工艺文件能够较好地指导生产,提高了装配质量和效率。

图5 尾罩组合安装效果示意图(内部)

图6 尾罩组合安装到位后检查图

图7 改进后的工艺流程图

4 结束语

本文结合某机载导弹发射装置的工艺特点和小批量生产模式进行总装工艺技术研究,进行了一系列工艺设计和优化工作,取得了一定的技术积累,对于提高发射装置的装配质量及效率具有较强的指导意义,文中关于装配工艺设计的思路和控制要点,希望能为行业内工程技术人员提供一定的借鉴和启发。